基于FLAC3D五溝煤礦1031工作面采動覆巖變形破壞特征研究

程 浩,楊本水

(安徽建筑大學 土木工程學院,安徽 合肥 230601)

由于煤炭需求量對于社會發展日漸重要,因此不斷提高開采能力,增大開采深度是礦井開采的必然結果。而深部的開采勢必會誘發出各種的工程災害,例如地溫升高、沖擊地壓(巖爆)、礦壓顯現劇烈、流變、巷道周圍巖層大變形、瓦斯爆炸、突水,并成為約束深部開采礦區安全生產的最主要的因素。在煤炭開采掘進過程中,大部分的工程事故發生在回采工作面,其中大部分事故是因為斷層或隱伏斷裂引起的[1]。因此,研究分析在采動變化的影響下不同產狀要素的斷層發育、覆巖變形破壞特征,以及合理預留一定防水煤柱尺寸,不僅會對提高開采工作面的煤炭回采率具有極其重要的意義,而且關系到礦井安全綠色生產[2]。

斷層的存在對煤礦產出和產量有著相當重要的影響。斷層損壞嚴重的區域,影響采區的分類,工作面和巷道的部署,會導致工作面部署不規則,巷道掘進率會有很大的增高,還時常會造成無效進尺,不僅造成巨大的經濟損失,而且會留下不少的安全隱患。采煤工作面如果出現了斷層,會給巷道支護和煤層頂板施工管理增加難度,管理不當還會造成冒頂事故。斷層是地下水的儲存所在和導水的良好渠道,如果管理不當容易誘發斷層透水事故[3]。在此,筆者模擬完整情況和斷層存在情況下,研究斷層在煤層開采下覆巖變形破壞特征,進而為煤礦的安全綠色生產提供科學依據。

1 模型的建立

1.1 工程概況

1031工作面作為矸石充填開采第二個工作面,位于南一采區東翼。工作面南起集中運輸巷上段,西鄰CT101工作面(風巷沿空留巷)。工作面回采山西組10煤層,工作面設計上限標高為-260m,工作面可采走向長511m;傾斜寬69m。平均煤厚2.6m。

1.2 模型建立

本次分析以五溝煤礦區1031采區工作面為背景,1031工作面是矸石充填開采開始的工作面,在南部一采區東翼。工作面東部是風氧化帶,南部是1017采空區,西部靠近F14大型正斷層(∠70°H=0~280m),北方接近26-3鉆孔。工作面回采山西組10煤層,650m長的風巷,590m長工作面機巷,100m切眼長度。平均煤厚3.1m。工作面標高在-274.3m~-298.7m(巷道頂板標高)之間,工作面沿走向布置。

矸石是一種散體結構,不能承受拉伸變形,粘聚力幾乎為零。為了滿足模擬的需要作一下假設:1)充填矸石為立方體的連續介質。2)開采時頂底板的位移不考慮,按100%充填率進行模擬,采空區為矸石充滿。

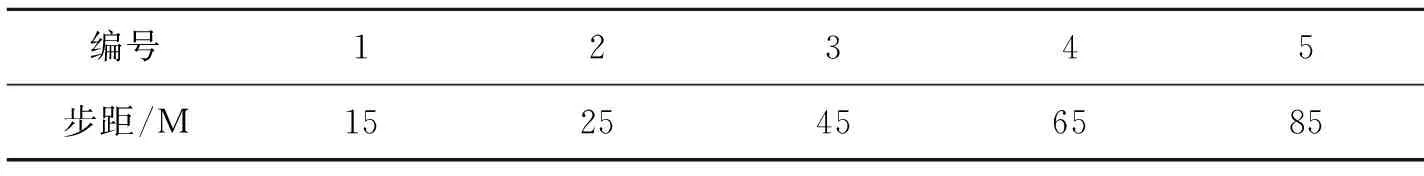

完整頂板條件下模型:模擬工作面標高-270m,模型y方向長200m,每10m一格。x方向為250m,一格為10m。z方向高150m,模型為水平模型,傾角為6°。共36500個網格。

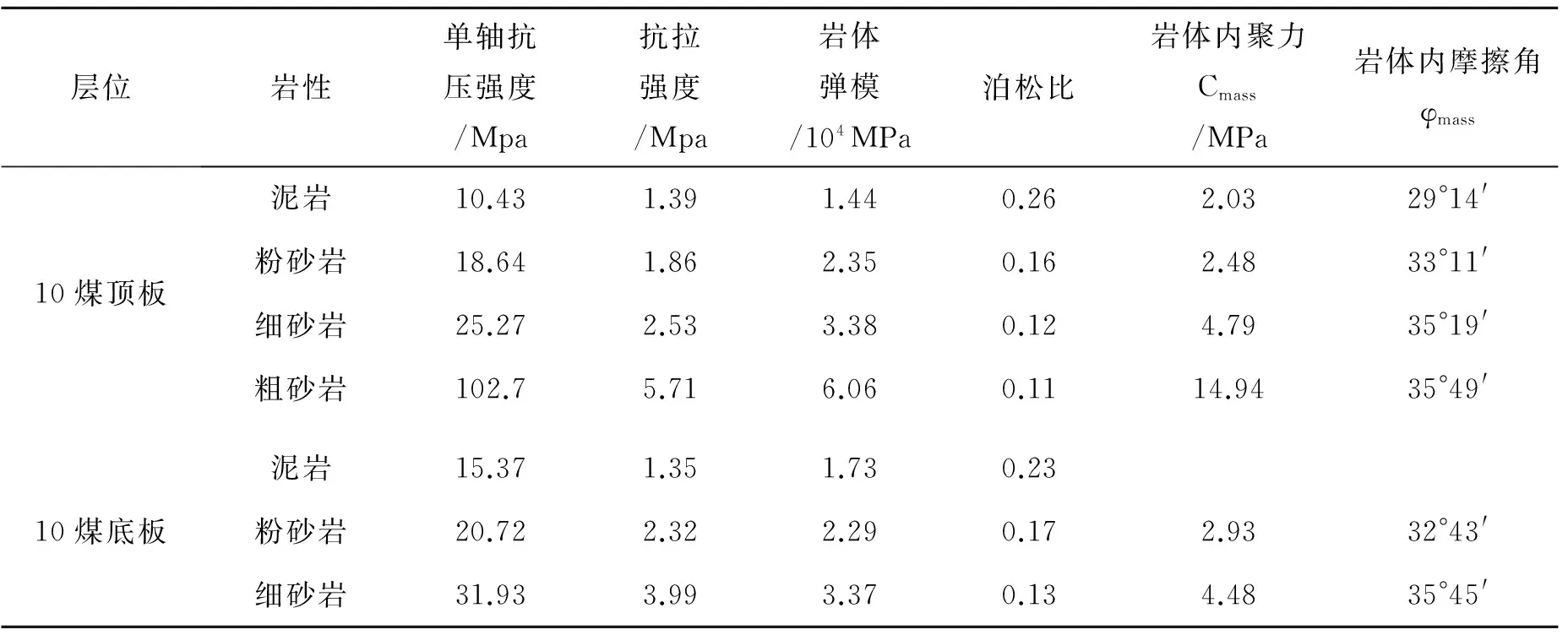

斷層存在條件下模型:模型y方向長200m,其中上盤分50格,下盤分80格。x方向長250m,一格10m。高150m。模擬斷層為DF114斷層。共41000個單元。如圖1所示模型,如表1所示材料力學參數。

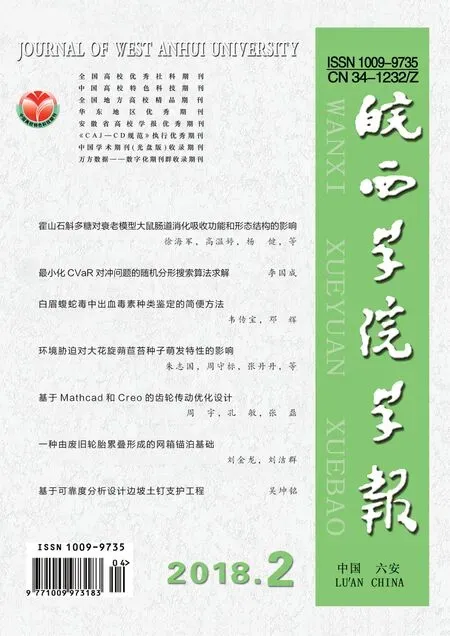

表1 10煤頂底板巖石力學參數

圖1 地質模型圖

1.3 模型過程

本次模擬分為以下幾步:

第一步模擬原始巖層應力狀態,因為此次計算僅考慮采動應力的影響,所以在原巖應力達到平衡時,要將位移進行歸零處理;工作面模擬開挖作為第二步進行,按上述方法實行工作面煤層向前掘進,依次模擬一步開采,進行回填,然后模擬計算,最后到實現平衡,模擬回采下一開采步時,進行回填模擬,以此類推,一直到完成計算全部模型;第三步查看比較各個模型的工作面圍巖的最大主應力變化和其產生的塑性區域變化。

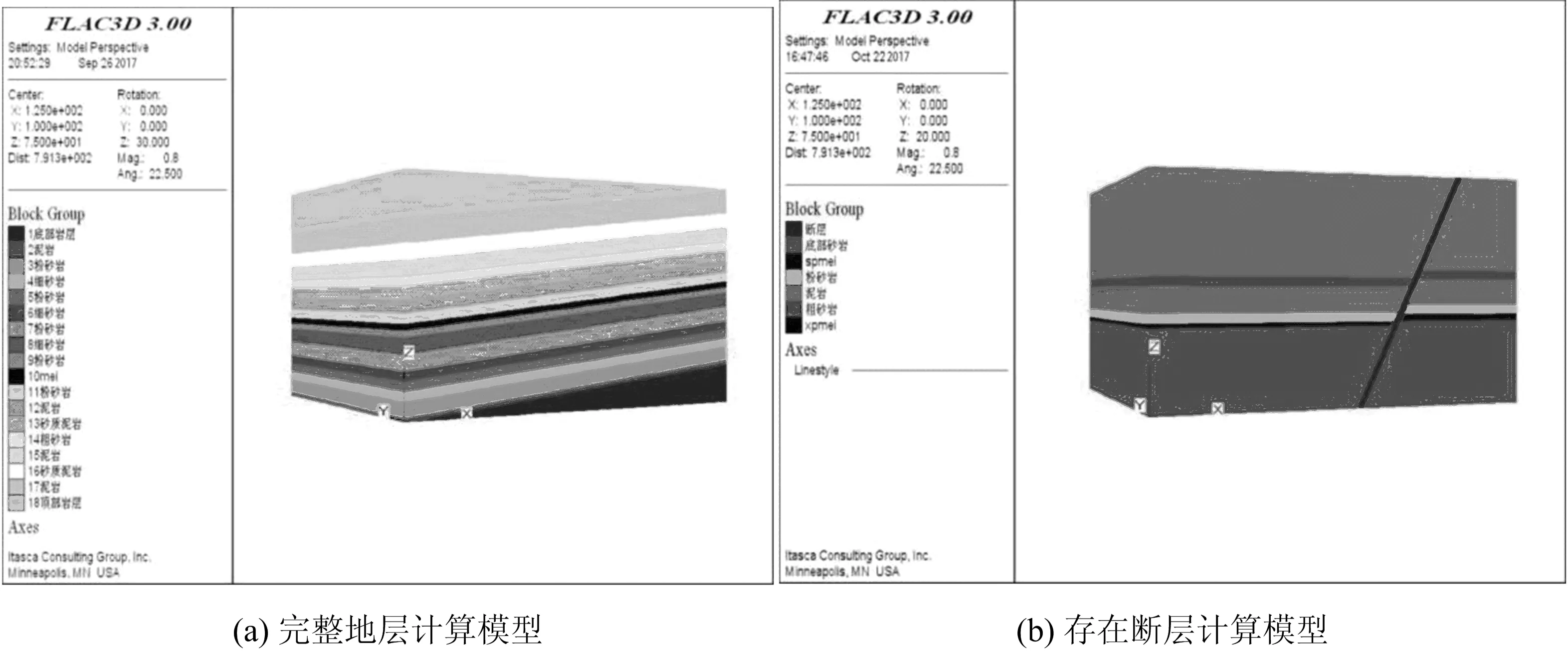

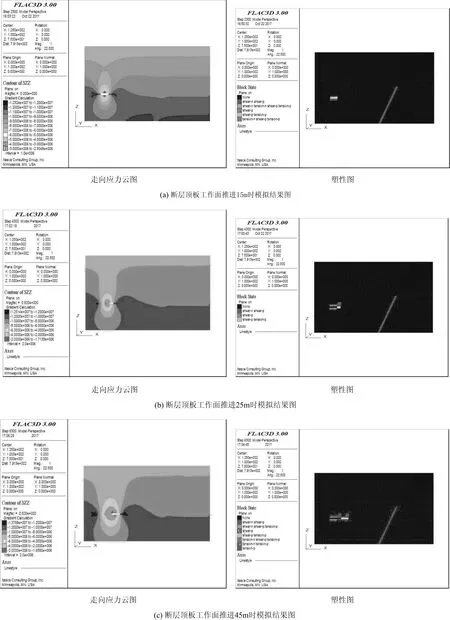

按照礦區頂板壓力情況,20m作為第一次開挖步距,完整頂板情況下模擬開挖5步,斷層情況下模擬開挖7步。在相關巖石力學性質不變的條件下,采取如表2,表3所示模擬方案。

表2 完整頂板模擬方案

表3 斷層存在條件下頂板模擬方案

2 結果分析

2.1 覆巖分析

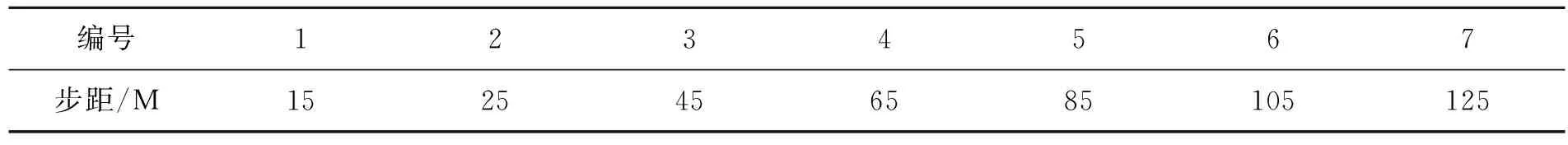

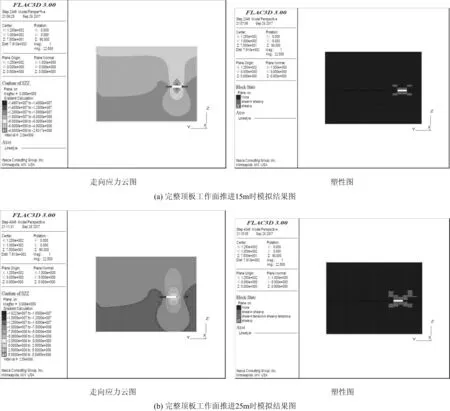

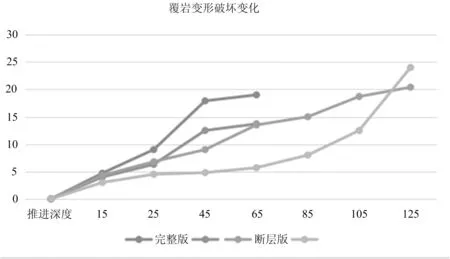

工作面推進時覆巖變形是一個漸進過程,隨著工作面推進,采空區不斷增大大,覆巖應力不斷變化。由圖2可以看出走向應力范圍隨工作面推進不斷擴大,其塑性區范圍也在不斷擴,采空區上方頂板覆巖壓力也由原來的壓應力逐漸轉為拉應力狀態,拉應力范圍不斷增大,說明拉伸破壞區不斷增大。隨工作面推進頂底板破壞程度:頂板破壞高度逐漸增大,最大穩定在19m;煤層頂底板發生位移,且隨工作面推進,位移量逐漸增大,底板破壞深度最大為13.7m。

2.2 斷層分析

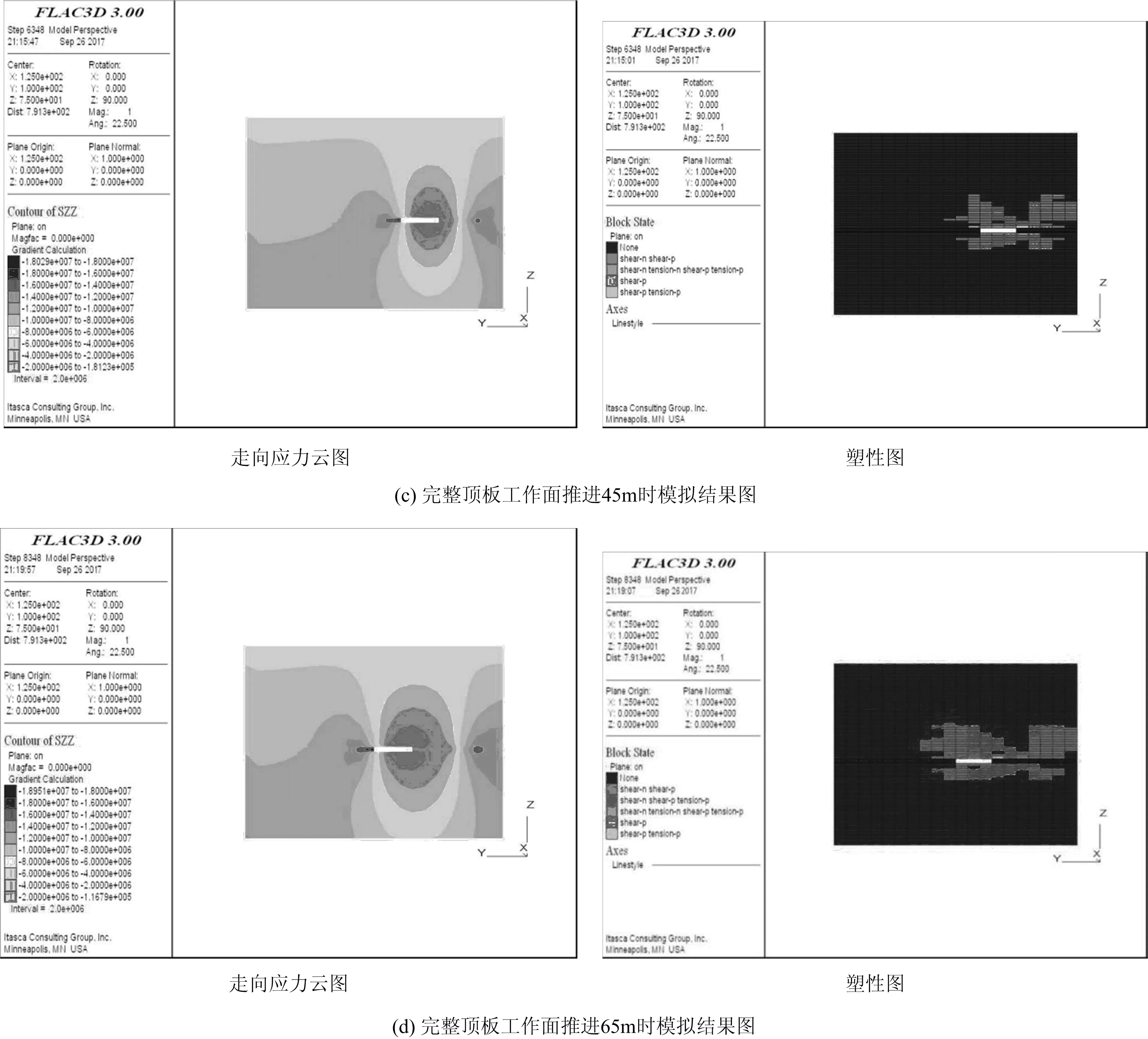

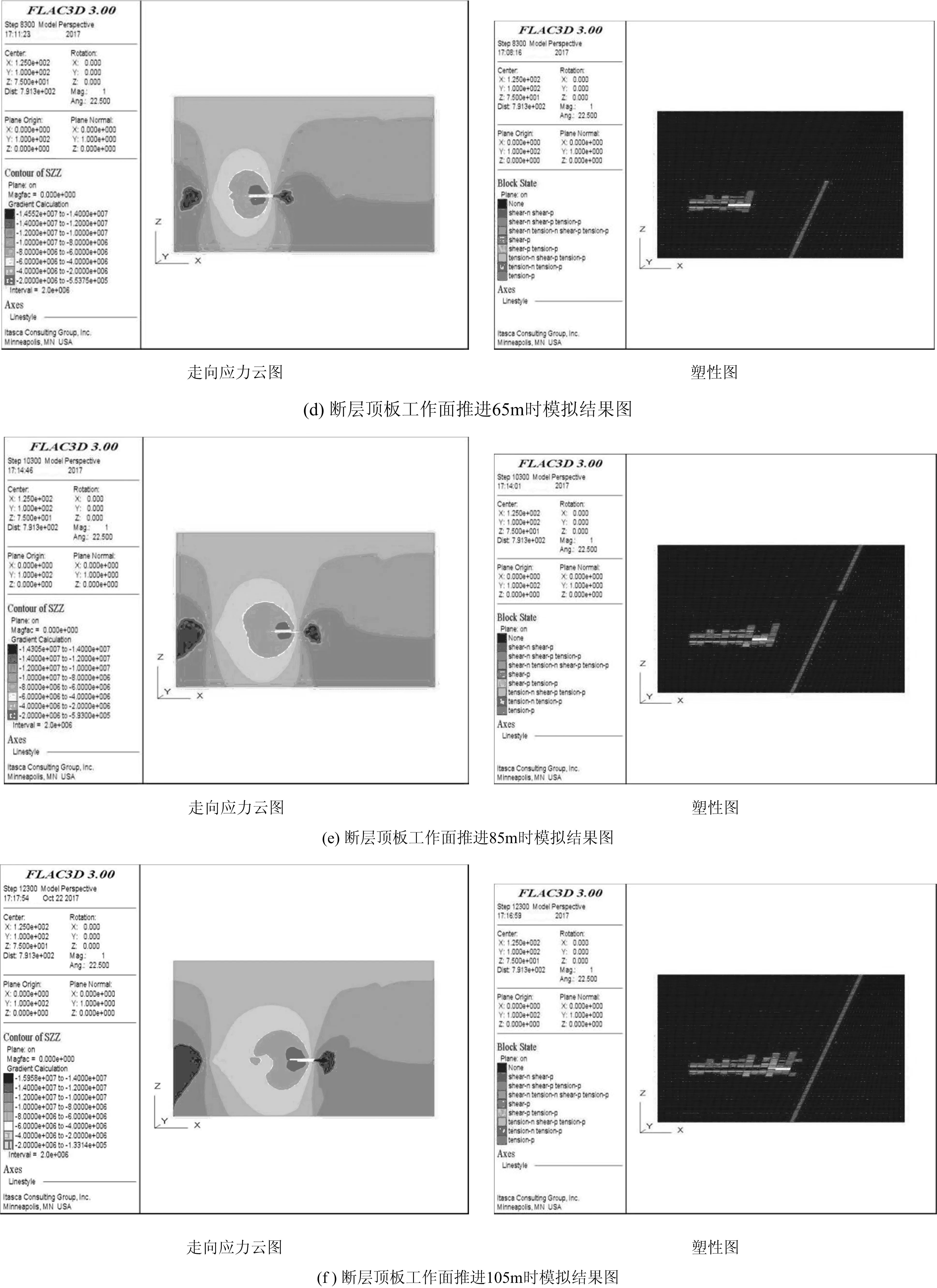

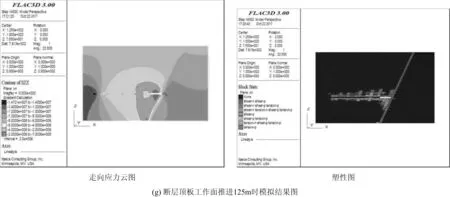

由圖3可知:

1) 當煤層開始推進,距斷層距離較遠時,破壞區變化分布與完整底板的情況沒有大的區別。

2) 由于斷層的落差較小,一開始斷層對于開采應變和位移影響較小,在斷層帶附近,表現出應力和變形集中。

3) 煤層頂底板會由于工作面前進發生位移,而且位移量依次出現增大。因為斷層的影響,靠近斷層區域也出現應力增大的塑性區。大體上現現出不對稱的兩個“馬鞍形”破壞區。

圖2 沿走向覆巖應力變形特征(完整)

圖2(續)

比較圖2、圖3斷層存在條件下頂板裂縫發育最大長度為20.4m,比無斷層情況下增加了1.4m;底板最大破壞深度最大深度24m,比無斷層情況下增加了10.3m(見圖4)。而且塑性區的變化也有明顯差異,破壞形式也轉變為壓剪破壞。

3 結論與建議

通過數值模擬分析斷層對煤層采動覆巖變形破壞影響,可得出以下兩點結論[4-7]:

1) 10煤層開采后覆巖變形的塑性區導水裂隙帶的高度隨工作面推進不斷擴大,在工作面推進至125m時,達到最大值24m。

2) 煤層在開采掘進過程中,當存在斷層時,因為斷層的存在,斷層周圍會顯現出應力增大的塑性區,相比較更容易發生壓剪破壞,進而使得斷層帶圍巖內的原有裂隙進一步擴張發育,并且不斷出現新的裂隙,產生貫穿斷層、含水層和底板的裂隙,導水裂隙帶的發育致使底板突水工程事故。所以,在生產過程中,斷層對于無斷層來說更容易引發突水危險,故在生產設計安全方案時一方面應留設較寬的防水保護煤柱,另一方面要對斷層地段進行一定的加固。

圖3 沿走向覆巖應力變形特征(斷層)

圖3(續)

圖3(續)

圖4 覆巖變形破壞變化比較(單位:m)

參考文獻:

[1]左建平,陳忠輝,王懷文,等.深部煤礦采動誘發斷層活動規律[J].煤炭學報,2009(3):305-309.

[2]徐睿,屠世浩,鄭西貴.淺析斷層構造突水機理及防治措施[J].煤礦安全,2009(1):79-84.

[3]王巖.淺談煤礦井下斷層構造對安全開采的影響及防范措施[J].工程技術,2016(17):195-195.

[4]鄭功,程久龍,王玉和,等.不同傾角斷層對煤層底板突水影響的數值模擬研究[J].礦業安全與環保,2012,39(1):14-16.

[5]陳穎,張永剛,劉福祥.斷層在煤層開采條件下的活化分析[J].山東煤炭科技,2013(3):130-132.

[6]翟曉榮,吳基文,彭濤,等.斷層對每層開采應力分布影響的數值模擬分析[J].煤礦開采,2013,18(5):14-16.

[7]韓紅凱,許家林,王曉振.受小傾角斷層影響的地表移動特征研究[J].煤炭科技,2015,41(3):44-48.