鈦及鈦合金冷軋薄板的板型控制研究

戴 毅,劉宇明,李 信

(西部鈦業有限責任公司,陜西 西安710201)

0 前言

板形是板材的重要質量指標之一。隨著工業用戶對板帶材質量要求的日趨嚴格,板形控制已成為冷軋板帶生產的關鍵性技術問題。板形良好與否主要取決于三個因素:設備條件、工藝參數設定和材質特性[1]。尤其是在稀有金屬軋制行業,如何確保良好的板型是軋制加工的關鍵技術。

板型控制技術,在鋼鐵冶金領域已經得到廣泛應用,但針對稀有金屬材料加工變形抗力大、變形量小等特點,稀有金屬軋制板型控制技術顯得更加突出。本文以西部鈦業有限責任公司1 780 mm六輥可逆冷軋機為加工平臺,對鈦及鈦合金板材軋制過程中的板形控制技術進行研究。常規鈦及鈦合金冷軋薄板生產流程為:原料→檢驗→冷軋1→除油1→中間退火1→冷軋2→除油2→中間退火2→…→成品退火→定尺剪切→表面處理→成品檢驗→包裝入庫。冷軋成型過程是通過1780冷軋機較大噸位的壓力驅使板材進行厚度減薄、長度延伸的過程,冷軋變形屬于塑性成型,當變形達到一定程度后,金屬會產生嚴重的加工硬化,需要重新加熱消除加工應力后繼續變形,直到達到成品尺寸要求。冷軋工序是影響板材質量的關鍵環節,冷軋過程的成型均勻性直接決定最終成品板材的板型好壞,如何通過各種控制手段提升板型的工藝研究對提升最終產品質量至關重要。

1 鈦及鈦合金板形控制

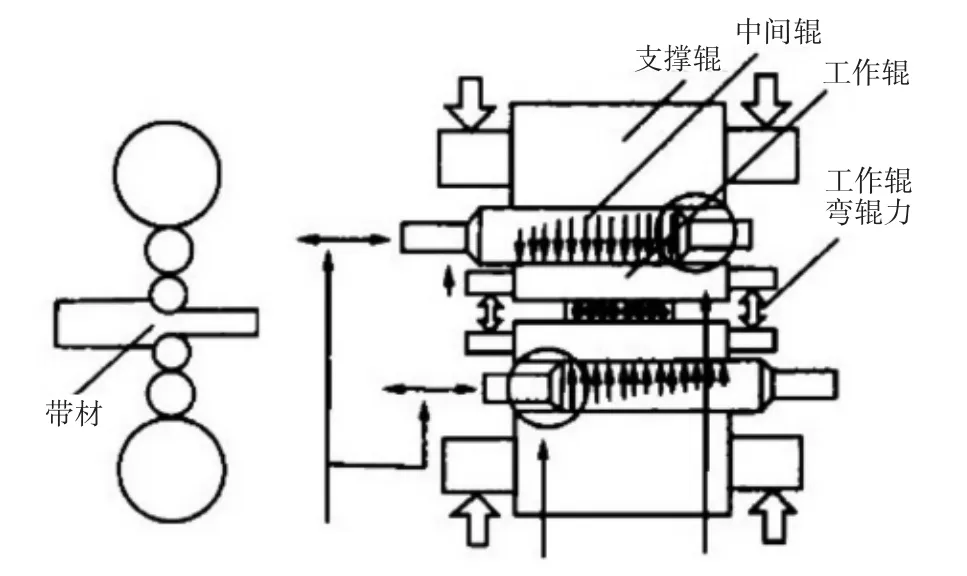

HC軋機是20世紀70年代發展起來的比常規四輥軋機具有更好板形控制效果的新型軋機。本系統采用的是中間輥可移動的HCM六輥可逆軋機,它具有中間輥移動、工作輥彎輥和中間輥彎輥等板形控制手段,且板形控制能力強、穩定性較好以及具有軋機橫向剛度系數無限大等優點[7]。

本文以西部鈦業有限責任公司1 780 mm六輥可逆式冷軋機為生產設備,主要從軋件中間輥竄動、正負彎輥力施加、工藝潤滑、速差控制、壓下制度設定、軋輥傾斜等方面對鈦及鈦合金板材板型控制技術進行分析研究。

1.1中間輥竄輥控制

中間輥竄輥量的給定值以來料板寬為依據,傳統經驗計算公式[8]:X=(中間輥輥身長度L-B)/2.其中X為竄輥量;B為來料板寬。見圖1.

圖1 中間輥橫向移動示意圖

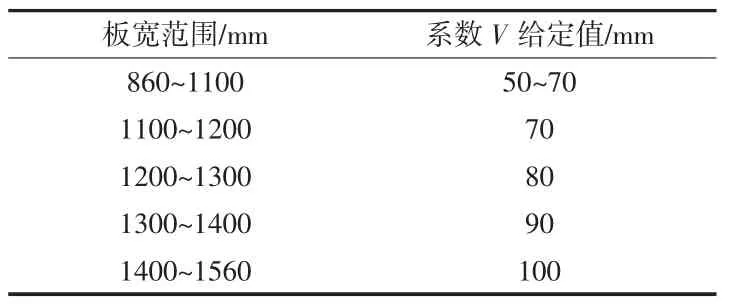

在鈦及鈦合金軋制過程,需要對中間輥竄輥量的設定進行修正,計算公式如下:X=(中間輥輥身長度L-板料寬度B)/2±修正系數V,修正系數V的給定詳見表1所示。

表1 修正系數V值

實際生產過程中,根據軋制具體情況調整如下:1)當彎輥力多道次需要大于40 T才能保證良好板形時,可適當增加竄輥量,但不宜超過30 mm;2)當彎輥力為零或負彎時板材仍有中浪時,可適當減小竄輥量,但不宜超過30 mm;3)當長時間軋制有較為明顯的熱輥凸度時,可適當減小竄輥量,但不宜超過30 mm;4)當成品板材出現大于0.1 mm的邊部減薄時,可適當增加竄輥量,但不宜超過30 mm.

1.2正負彎輥力控制

軋輥正負彎輥力給定值以出口板形為依據,通過改變軋制過程中軋輥實際輥型,實現對出口板材的板型調整。針對鈦及鈦合金板材軋制過程中的特殊性,調整方法如下:1)當出口板材有中浪時減小彎輥力、當出口板材有邊浪時加大彎輥力;2)相同條件下彎輥力隨軋制壓力的增大而增大、減小而減小;3)相同條件下彎輥力隨來料板寬的增加而減小,減小而增大;4)在沒有出現單邊浪的情況下,中間輥彎輥力只起到平衡作用即可,不宜大于工作輥彎輥力;5)當出現單邊浪時,原因是由于竄輥量和中間輥彎輥力引起,但實際操作中由于找不到量化標準,只能通過如下方法調節:A、增加彎輥力,將單邊浪轉化為中浪,然后消除中浪;B、減小彎輥力,將單邊浪轉化為邊浪,然后消除邊浪;6)當板面出現波浪進行消除時,要求采用多道次、小壓下,不能在一道次內消除,以免產生復合浪。具體原則是:浪越越大道次越多、板越越寬道次越多、成品要求越高道次越多。

1.3工藝潤滑控制

鈦及鈦合金板材軋制過程中,為保證軋制的順利進行,減小溫降對輥型的影響,需要噴射工藝潤滑油,工藝潤滑效果的好壞直接影響軋件的板型質量,具體分析如下:

1)軋輥與軋件表面的摩擦系數是影響軋件變形難易程度和軋制壓力大小的主要因素之一。摩擦系數決定軋件和軋輥的表面狀態,摩擦系數的減小可以在軋制壓力不變的情況下提高壓下量,從而減少軋制道次,提高生產率。但是,摩擦系數不應過小,要保證軋輥能咬入軋材。

2)工藝潤滑的正確噴射有利于軋輥設計凸度的保持。在鈦及鈦合金軋制過程中變形抗大力、變形熱大,軋件與軋輥表面存在相對滑動,在大軋制壓力和高軋制速度下,這種相對滑動也同樣轉化為巨大的摩擦熱。這兩種有害的熱能將引起軋輥和板帶材的溫度迅速上升,使軋輥輥形發生變化,以致難以獲得良好的板形。

3)在工藝潤滑作用下,軋輥和板帶材在軋制過程中表面將吸附一層極薄的潤滑油膜,可減少軋輥表面磨損的速度。同時,可以改善金屬在軋制時的塑性變形,提高了帶材的表面質量。

綜上分析可知:鈦及鈦合金板材軋制過程中,必須設定合適的工藝潤滑,才能保證板材軋制的良好板型。

1.4速差控制

鈦及鈦合金軋制時,在上下工作輥的線速度相等的條件下,由于來料、潤滑、溫度等原因將會導致軋件出口時趨勢性上翹或下扣,對人員和設備造成極大威脅。為有效解決這種上翹、下扣不良板型,需要對軋輥轉速進行適當調節,具體分析如下:

1)當軋件出口上翹時,通過增加上工作輥線速度來提高軋件上表面的變形速率,從而使軋件趨于平行;

2)當軋件出口下扣時,通過減小上工作輥線速度來降低軋件上表面的變形速率,從而使軋件趨于平行。

在速差控制中,由于上下工作輥線速度不一致,可能導致上下工作輥打滑出現設備故障。所以,在實際中應盡量要控制速差大小,確保輥速速差調整值不大于4 rpm.

1.5壓下制度設定

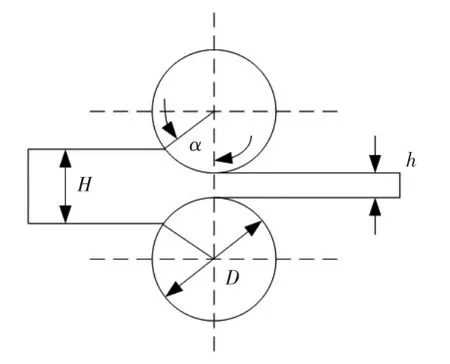

軋制是利用兩個旋轉著的軋輥將軋件咬入輥縫而進行的,如圖2所示。

圖2 板材軋制示意圖

軋程變形量的給定和道次變形率的設定,直接引起厚度變化,但受軋制過程中變形速率不完全一致的影響,在厚度變化的同時,板材整體板型會隨之發生變化。受金屬特性的限制,為獲得良好板型,鈦及鈦合金軋制變形量和道次變形率設定如下:

軋程變形量的設定原則:純鈦不大于50%~60%,鈦合金不大于30%;道次變形率不大于8%~10%.為獲得良好的鈦及鈦合金板型,在保證生產效率前提下,遵循如下原則:第一道次適量小壓下,中間道次適當大壓下,后續軋制采取“小壓下、多道次”。實踐證明:采用此壓下設定原則能夠保證良好的鈦及鈦合金板材板型。

1.6軋輥傾斜調整方法

軋輥傾輥控制主要是由于板帶材出現了鐮刀彎而采取的調整措施。通常情況下,“鐮刀彎”的產生必然會影響板材平直度。為及時糾正這種不良板型,最直接的方法就是采用軋輥側壓的方法進行糾正,具體如下:當操作側每出現1 mm/m的鐮刀彎,將操作側的軋制壓力增大3 t~8 t,直至鐮刀彎現象完全消除為止;當傳動側每出現1 mm/m的鐮刀彎,將傳動側的軋制壓力增大3 t~8 t,直至鐮刀彎現象完全消除為止。但在傾輥控制時,確保軋機兩側的軋制壓力差不超過100 T.

2 結論

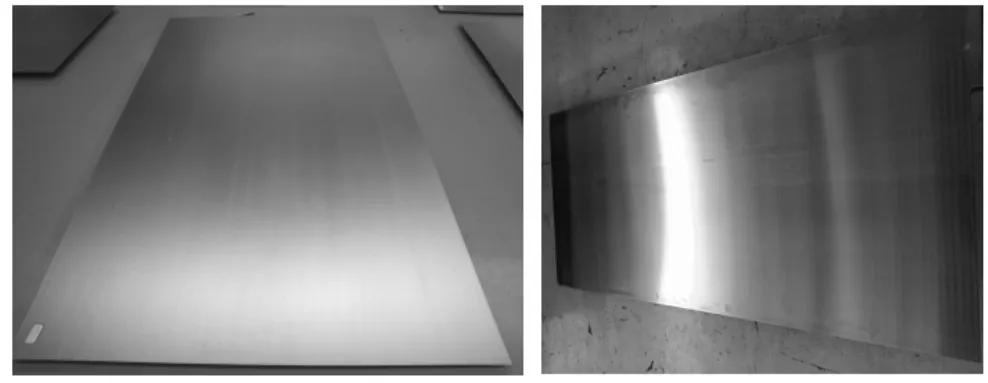

綜上所述,在冷軋生產中影響板形的因素較多,這些因素之間相互影響,相互干擾[9]。受稀有金屬材料加工特性影響,鈦及鈦合金板材軋制過程中更是需要合理配置各種控制參數,實現最優組合。本文以1780六輥冷軋機為開發平臺,采用各種板型調整手段,獲得了平直度小于3 mm/m的鈦及鈦合金板材,見圖3所示。分析研究可得:

圖3 成品鈦板

1)在傳統經驗公式基礎上,中間輥竄動量設置需要進行修正處理;

2)可以通過調整正負彎輥力大小來改善板型,彎輥力的給定需要與軋制力、竄輥量設定配合;

3)合適的工藝潤滑是保證獲得良好板型不可或缺的條件;

4)采用適合于鈦及鈦合金軋制加工的壓下制度,能大大提升板型水平。

參考文獻:

[1]鄭申白,曾慶亮,李子林.軋制過程自動化基礎[M].北京:冶金工業出版社,2005,60-63.

[2]劉立文,韓靜濤,賀毓辛.冷軋板形控制理論的發展[J].鋼鐵研究學報,1997,9(6):51-54.

[3]丁修堃.軋制過程自動化[M].北京:冶金工業出版社,1986:93-148.

[4]張 浩,矯志杰,劉翠紅,等.唐鋼冷連軋機過程控制系統[J].東北大學學報,2007,28(10):1381-1384.

[5]王廷溥.金屬塑性加工學-軋制理論與工藝[M].北京:冶金工業出版社,1995:186-189.

[6]王國棟.冷軋板形的模糊控制[J].軋鋼,1994(5):55-57.

[7]L.Hua,Z.J.Zuo,J.Lan,D.S.Qian.Research on following motion rule of guide roller in cold rolling groove ball ring[J].Journal of Materials Processing Technology 2007:743-746.

[8]韓旭中,梅富強,蔡 茁,等.1450mm可逆式六輥冷軋機的研制與應用[J].軋鋼,2005,22(6):3-5.

[9]勞金海.鈦薄板軋制技術的進步[J].上海鋼研,2003(2):57-60.