復合材料夾層結構在艦艇碰撞防護中的研究進展*

周曉松,梅志遠,張焱冰

(海軍工程大學艦船工程系,湖北 武漢 430033)

復合材料結構物制造技術的發展始于20世紀40年代,發展初期的工程應用研究曾遍布于航空、航天以及船舶等各個工程領域。然而,由于早期復合材料結構成本較高、剛度特性不足以及低成本制備技術發展滯后,在較大程度上限制了船舶大尺度復合材料結構的進一步發展,使得艦船復合材料結構工程應用技術的發展落后于航空航天領域。隨著復合材料結構設計技術和低成本制作技術的高速發展以及低價材料力學性能的不斷提高,復合材料在艦艇結構上的應用比例不斷增加,并逐步由附體結構過渡到主船體結構應用上,尤其是20世紀90年代后國外大型全復合材料艦船的發展勢頭更為迅速。

海軍艦艇與民船的重要區別之一就是服役環境復雜。20世紀80年代末,隨著精確制導反艦武器技術以及目標特征探測技術的飛速發展,艦艇生存能力所受的威脅日益嚴重。艦艇除了要承受戰時來自空中或水下反艦武器的爆炸攻擊,在更多非戰時訓練演習期間,陌生海域或復雜航行環境下各種碰撞和擱淺事故時有發生,給艦艇結構平臺的完整性和系統功能的可用性帶來嚴重威脅。

為了提高艦艇的碰撞防護能力,學者們長期致力于發展各種艦艇耐撞結構設計與防護方法方面的研究。傳統的防護手段主要有兩種:一是加強艇體結構,使其在碰撞載荷作用下仍保持一定的結構平臺完整性;二是加裝設備防護裝置,使艇體結構在水下碰撞載荷作用下,系統裝備仍然能夠保持一定的功能可用性[1]。然而,傳統的防護手段會使艦艇重量大幅增加,影響艦艇總體性能。因此,新型艦艇耐撞防護結構設計既要滿足耐撞性能的要求,又不能明顯增加艦艇結構重量。復合材料夾層結構的出現為艦艇碰撞防護提供了另外一條途徑,各國研究人員致力于其力學機理和分析方法的研究[2-5]。復合材料夾層結構的優異性能已在文獻[6]以及國際會議[7]中進行了綜述,并且對復合材料夾層結構在各種海軍艦艇中潛在的應用前景進行了討論。

本文中以艦艇碰撞防護為背景,從復合材料夾層結構的低速沖擊實驗方法、變形損傷機理、沖擊吸能影響因素、分析研究方法等幾方面,回顧了近期相關研究進展,并對今后的研究方向進行展望。

1 艦艇碰撞問題分析

1.1 艦艇碰撞特點和防護需求分析

艦艇碰撞是嚴重威脅艦員生命和裝備安全的災難性事故,一般可分為2類:艦艇碰撞和艦艇與固定物碰撞,如圖1所示。

艦艇碰撞最危險的狀態通常是撞擊艦艇艏部正撞被撞艦艇舷側。由于撞擊艦艇艏部的剛度明顯大于被撞艦艇舷側,所以碰撞能量大都由被撞艦艇舷側結構吸收,損失也大部分發生在被撞艦艇舷側。艦艇與固定物碰撞是指艦艇與橋梁、海洋平臺或海底礁石發生的碰撞。由于被撞物體的剛度往往大于艦艇,碰撞能量大都由艦艇結構吸收,損傷通常也發生在艦艇上。艦艇碰撞事故輕者艇體損壞,重者艇毀人亡,根據國外(1954-2000年)艦艇事故統計[8],其中碰撞事故共計102起,占事故總數的42%。

艦艇碰撞事故多在10 m/s左右的速度下發生,具有低速和高動能的顯著特點,常規艦艇的沖擊動能即可達到200 MJ。艦艇碰撞防護性能需求大致可分為兩類:一是在保證常規強度,不增加(或不明顯)增加結構重量的基礎上,對傳統的舷側結構進行耐撞性能優化設計即可滿足艦艇結構的碰撞防護性能需求;二是必須設計全新的耐撞防護功能模塊以實現艦艇結構對碰撞防護性能的特別需求。因此,艦艇碰撞背景下的復合材料耐撞防護結構設計是針對可能發生的沖擊事件和特定的沖擊能量,通過合理設計結構形式使之在較長的沖擊行程中耗散較多的沖擊能,以滿足艦艇的耐撞防護性能需求,新式耐撞防護結構模塊設計研究近年來受到極大的關注和重視。

1.2 艦艇碰撞防護結構設計研究現狀

提高艦艇結構的耐撞防護性能可以從2方面著手:一是在材料與結構形式保持不變的情況下,通過對艦艇結構部件的幾何尺寸優化來增強艦艇結構的耐撞防護性能[9-11],王自力等[12]、張延昌等[13-14]提出了基于夾層板的單殼船體結構耐撞性設計方案,有效提高船體結構的耐撞防護性能;二是采用新的材料或結構形式,設計全新的吸能元件和耐撞防護功能模塊來增強艦艇結構的耐撞防護性能,田媛[15]等提出了輕質波紋夾層板并研究了不同載荷形式下的靜動態響應特征,梅志遠等提出了輕質浮力補償型復合材料多層陣列結構模塊,有效提高了水下結構平臺的耐撞防護能力。

2 低速沖擊實驗方法研究

2.1 主要實驗裝置及測試原理

低速沖擊通常稱為大質量沖擊,Sjoblom等[16]和Shivakumar等[17]定義低速沖擊發生的速率范圍為1~10 m/s,應力波對結構中的應力分布并未產生顯著作用,可采用國內外廣泛使用的落錘沖擊試驗機來進行模擬,其原理簡單、成本較低、技術發展最成熟,能夠較好地模擬復合材料夾層結構常見的低速沖擊。圖2為一種來自比利時魯文大學的落錘測試裝置[18],這種裝置通常由導軌、落錘、防止二次撞擊的閉鎖裝置、傳感器等幾部分組成。

除了使用落錘式沖擊設備外,還有一類模擬低速沖擊的擺錘式沖擊試驗機[19]。此外,低速沖擊試驗模擬還可以采用彈射式實驗裝置,該裝置可分為立式和臥式2種,可較好地控制和標定沖擊速度,并能到達較大的碰撞速度。臥式實驗裝置可以濾除慣性力效應,更接近實際的艦艇碰撞。這種裝置比較復雜,目前只有英國的劍橋大學、德國的凱澤斯勞滕大學等少數研究機構采用這種設備研究結構件的能量吸收。

2.2 信號測試及損傷觀測技術

結構沖擊信號的測量是沖擊試驗的一個關鍵。自由落體法是計算落錘沖擊試件瞬間接觸速度最為常見的手段。Reid等[20]采用每秒2 000~2 500幀的高速攝像機,發現測得的落錘與試件接觸速度同自由落體法計算得到的速度非常接近,誤差小于5%。落錘壓縮試件過程中瞬態沖擊信號的測量通常選用加速度傳感器,與工作在高頻端的電磁式傳感器和慣性式傳感器相比,加速度傳感器的工作頻帶遠離它的自振頻率,具有良好的低頻傳遞特性。

沖擊損傷的觀測是沖擊試驗的另一個關鍵。低速沖擊試驗過程通常在幾十毫秒以內結束,直接觀測復合材料夾層結構的內部損傷演化歷程難度較大。目前,沖擊損傷的觀測方法主要分為無損觀測和破壞性觀測2類方法。無損觀測實驗方法主要包括:X射線照相、超聲波掃描、聲發射、溫度記錄法、渦流技術、光纖技術、全息照相以及高速攝影等[21-22]。破壞性觀測實驗方法主要包括:染色滲透劑法、熱揭層技術、光學顯微鏡以及掃描電鏡技術等[23]。在實際應用中,研究者往往綜合利用以上方法來分析研究結構的變形損傷特征和能量耗散特性。

3 低速沖擊變形損傷機理研究

3.1 變形特征模式

變形是復合材料夾層結構吸收沖擊能量的一種重要的途徑。Gibson等[24]最早完善和總結了準靜態載荷下夾層梁的剛度、強度和失效機制方面的工作,由簡單梁得到了三點彎曲和四點彎曲狀態下夾芯梁撓度δ和壓頭壓力P的關系:

(1)

式中:L為支撐點之間的跨距,s為載荷之間的距離,KB等效彎曲剛度,KS等效剪切剛度。

Hanssen等[25]研究表明,蜂窩結構和金屬泡沫等塑性可壓縮材料能夠在幾乎恒定的名義應力下通過塑性變形來吸收大量的沖擊能量。Fleck等[26]提出了芯層為菱形、六角、波紋形、金字塔式和四邊形蜂窩芯層夾層板的三階段沖擊響應模型:(1) 階段I,面層受沖擊;(2) 階段II,芯層被壓縮,載荷傳遞到背板;(3) 階段III,夾層板整體變形與拉伸。此外,Fleck等[26]還給出了變形模式與優化方法。總的來說,低速沖擊載荷下夾層結構動力學行為研究很大程度上取決于屈服面的選擇,圖3總結了常用來分析夾層板和實體結構大撓度響應的屈服準則,其中:M和N為單位長度的彎矩和膜力,M0和N0為塑性彎矩與膜力。

3.2 損傷失效機理

目前,損傷失效機理研究主要集中在外觀損傷、面板芯層損傷等與沖擊能量關系、殘余抗壓強度的影響因素、損傷擴展過程、材料損傷情況與強度變化。破壞模式主要包括整體失穩、面板皺屈、芯子局部壓塌、面板破裂、橫向剪切破壞、纖維斷裂及基體開裂等。

Choi等[27]認為復合材料夾層結構面板受沖擊后的初始損傷形式是基體裂紋,分層是基體裂紋發展到一定程度引起的。Chang[28]提出基體裂紋引發分層是由于界面處層間法向應力和剪切應力共同作用的結果。纖維斷裂發生所需的能量遠高于基體裂紋和分層,通常是災難性穿透發生的預兆。夾芯層的損傷破壞模式則呈現出多樣性特征,多數夾芯層材料主要通過塑性段的大變形壓縮損傷來吸收沖擊能量,局部損壞受芯層層數限制,多層疊加是限制損壞的有效方法。

4 低速沖擊吸能影響因素

4.1 沖擊體特征參數

復合材料夾層結構在艦艇服役周期內會受到不同形狀沖擊體的作用,如半球形、末端平面以及錐形沖擊體等。大量實驗研究結果表明,沖擊體的形狀、質量和速度會對復合材料夾層結構的損傷破壞機理產生明顯的影響。Lee等[29]研究了不同幾何形狀的沖擊體對復合材料結構沖擊損傷失效機理的影響,同時檢驗了不同失效機理對能量耗散水平的影響。Mitrevski等[30]利用半球形、尖頂和圓錐錘頭研究了碳纖維增強環氧樹脂復合材料的沖擊行為。總體來說,使用的錘頭越尖銳,材料沖擊破壞范圍越局部化,主要失效模式則由分層轉變為基體破壞和纖維斷裂。

由于落錘沖擊試驗對測試設備的特殊要求,為了降低試驗成本,近些年來準靜態壓入被廣泛應用在低速沖擊領域中代替落錘沖擊。王璐璐等[31]認為對于低速沖擊過程可以不考慮動態響應,準靜態壓入分析足以模擬夾層結構的低速沖擊響應。低速沖擊下的沖擊力-位移關系與準靜態下的沖擊力-位移關系幾乎沒有差別。

4.2 結構設計參數

4.2.1材料體系力學性能

(1) 纖維抗沖擊特性

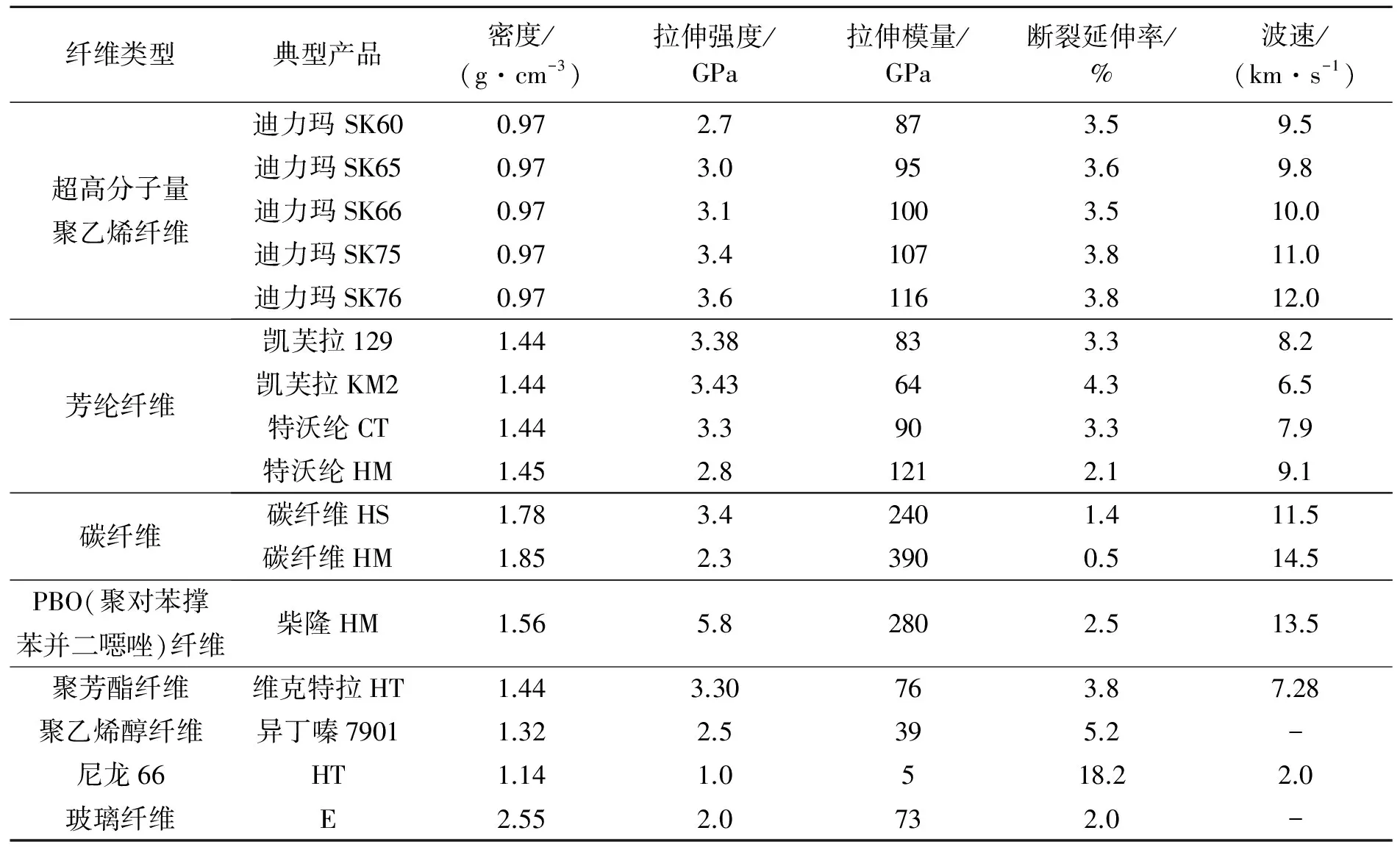

隨著高新技術的發展,各種高性能纖維相繼被開發出來應用于抗沖擊領域。夏軍佳等[32]對纖維力學性能與抗沖擊性能之間的關系開展了一系列研究,研究結果表明抗沖擊纖維的關鍵性能參數纖維能量吸收率和沖擊能擴散速度只跟其強度與伸長率有關,儲存在纖維中的彈性能是評價復合材料抗沖擊性能的重要參數之一,且適用于任何種類的纖維材料。芳綸纖維具有最大的變形能和斷裂能,其次是玻璃纖維,碳纖維最小。纖維強度越高,能量吸收率越高,因而盡量提高纖維的強度是提高防護結構耐撞防護性能最有效和最關鍵的途徑。而伸長率的選擇則須結合匹配樹脂的斷裂伸長率,并以實際的抗沖擊效果為唯一選擇標準,幾種典型抗沖擊纖維的基本性能如表1所示。

由于不同纖維的抗沖擊性能各具特點,因而在艦艇耐撞防護結構設計中可根據不同纖維的特點進行混雜設計,以實現結構抗沖擊性能的最優化。王亮亮等[33]采用自行研制的擺錘式沖擊拉伸試驗機對玻璃纖維、芳綸纖維、超高分子量聚乙烯纖維和PBO纖維絲束及其混雜絲束進行了沖擊拉伸試驗,得到混雜纖維絲束斷裂吸能和斷裂強度隨纖維混雜比變化的規律。嚴文聰等[34]從混雜比、混雜方式和界面三個方面分析了影響纖維混雜復合材料性能的因素,并介紹了纖維混雜復合材料在沖擊性能、剪切性能、壓縮性能、熱性能、聲學性能、透波性能方面的研究進展。

(2) 基體抗沖擊特性

目前,抗沖擊復合材料夾層結構所采用的樹脂基體主要有熱固性和熱塑性2種,前者通常包括環氧樹脂、酚醛樹脂和乙烯基酯樹脂等,后者則包括聚醚醚酮、尼龍和烯烴類樹脂等。

熱固性樹脂具有良好的濕熱性能,但是脆性特點使其抗裂紋擴展能力較弱,通常在熱固性樹脂中添加橡膠或熱塑性顆粒以改善層間斷裂韌性。熱塑性樹脂具有韌性好和抗疲勞性高的優點,但低的熱穩定性和差的耐化學品性以及弱的纖維/基體界面阻礙了其在結構抗沖擊領域的應用。大量復合材料體系實驗研究表明,復合材料的沖擊損傷與樹脂韌性密切相關。Gottesman等[35]使用不同基體樹脂制備了復合材料。結果表明,在相同的沖擊能量水平下,脆性環氧(3502)基復合材料中產生的損傷要遠高于韌性基體(F155)復合材料和熱塑性基體(PEEK)復合材料。此外,樹脂還選型需要考慮與纖維的斷裂延伸率匹配,提高復合成型后的整體抗沖擊性能。

表1 典型抗沖擊纖維力學性能Table 1 Mechanical properties of typical impact-resistant fibers

(3) 夾芯層抗沖擊特性

目前,研究中的夾芯層材料種類繁多,尚未有統一的分類標準。按夾芯層抗彎剛度強弱可分為剛夾芯、柔夾芯、半剛硬夾芯。按夾芯層數量可分為單層、多層。根據夾芯層材料的種類,可將當前主要的夾芯層材料分為泡沫鋁夾芯材料、金屬型材夾芯材料和聚合物泡沫夾芯材料。

楊永祥等[36]的研究表明,蜂窩式夾層結構在橫向沖擊載荷作用下具有穩定的壓潰載荷和較長的有效行程。王章忠等[37]的研究表明聚氨酯泡沫塑料夾層結構具有較好的抗沖擊性能和環境協調性。綜合分析可知,夾芯材料是一種性能優異的結構復合型材料,具有結構和功能一體化的特點。復合材料夾層結構中空芯層可為設計提供空間,如聚合物填充能衰減沖擊波透射、粘性物質填充能增強阻尼、泡沫填充能增強緩沖、增強技術能增強泡沫夾層結構層間強度、損傷容限及能量吸收性能等。常見夾芯層材料的力學性能參數如圖4~6所示。

4.2.2結構尺寸設計參數

目前,有關結構尺寸設計參數對沖擊性能影響的研究主要集中在面板芯層厚度、芯層密度、芯層材料、內部芯層結構形式、曲率等方面。Wang[38]對紙蜂窩夾層板的沖擊行為及吸能進行動態緩沖實驗,研究表明增加芯層相對密度,能量吸收線性增加。Park等[39]通過評價碳/玻璃和環氧基樹脂2種面板類型的Nomex蜂窩芯層夾層結構低速沖擊損壞抵抗力,得到面板剛度越低,芯層厚度對抵抗力影響越大。Shin等[40]對纖維加筋層壓復合板及金屬鋁面板蜂窩芯層夾層結構進行的低速沖擊實驗,結果表明失效非常依賴于芯層的面板材料,編織玻璃/環氧基樹脂面板較金屬面板沖擊抵抗力更好。Fan等[41-42]對單層和多層編織物夾芯板準靜態壓縮時的失效機理和能量吸收能力進行了實驗研究,研究結果發現多層夾芯板的變形為單層夾芯板變形的復合模式,其能量吸收能力也得到極大的增強,顯著優越于等質量的單層夾芯板。

4.3 結構應用環境因素

艦艇復合材料耐撞防護結構在長期的服役過程中要經歷復雜的海洋環境作用,如高溫、低溫、濕熱、熱循環、微生物、海水腐蝕等。Hale等[43]對溫度和濕度對復合材料低速沖擊性能的影響進行研究,認為高溫會在增加材料吸濕率的同時,導致復合材料的強度和剛度下降,而吸濕率的增加則加劇了這種強度和剛度的損失。劉紅影等[44]使用使用改裝后的落錘測試裝置在-50~120 ℃對凱夫拉/玻璃纖維增強復合材料進行了8、15和25 J不同能量的低速沖擊測試。實驗研究表明,在這些環境的作用下,結構材料體系的力學性能會產生顯著的下降甚至失效,因而有必要分析材料級到結構級復合材料制品在特定海洋服役環境中的抗沖擊性能,才能為復合材料耐撞防護結構的設計制造與使用維護提供最真實的依據。

5 低速沖擊性能分析方法研究

5.1 信號數據分析

在低速沖擊領域比較常用的一種數據分析方法EPM(energy profiling method),如圖7所示。圖7中的能量輪廓曲線由AB、BC和CD等3部分組成。AB區域代表了結構未侵入區,在AB區域內能量吸收曲線在等能量線下面,表明存在額外沖擊能Ee,它可以被受沖結構存儲起來并作為沖擊體(落錘)從試件表面反彈的能量。BC區域為結構被侵入區域范圍,在此區域內全部的沖擊能量被試件吸收。CD區域代表了被貫穿的結構試件。B和C分別是侵入閾值和貫穿閾值。

低速沖擊下夾層結構的吸收能量可以通過載荷位移曲線獲得,同時通過載荷-位移曲線的形狀來初步判斷結構在是否發生貫穿破壞,典型的載荷-位移曲線如圖8所示。圖中陰影面積代表了低速沖擊過程中結構試件吸收的能量。開放式的載荷-位移曲線在結尾處存在一個水平斷面,為了確定低速沖擊過程中真正吸收的能量,需要將貫穿后的部分從曲線中移除,因此曲線的下降段被延長到位移軸線。出現沖擊體反彈現象的結構試件擁有閉合曲線,吸收的能量可以用沖擊體初始的能量減去反彈后的能量計算出來。

5.2 數值模擬分析

為了降低沖擊實驗的成本和時間,人們開始使用數值模擬技術來預測復合材料夾層結構的損傷擴展和演變規律,圖9為運用ABAQUS有限元模擬分析軟件模擬的復合材料多層陣列耐撞防護結構模塊低速沖擊響應特征。常用的有限元軟件包括:ABAQUS、ANSYS、PAM-CRASH、DYNA3D、MSC/NASTRAN/DYTRAN等。綜合近年來的數值研究成果,大致可分為下列2種類型:一是細觀損傷與破壞模擬方法,二是宏觀失效與吸能能力模擬方法。

楊慶生等[45]利用界面斷裂力學和有限元法數值模擬纖維增強復合材料的細觀損傷過程,研究各種主要破壞模式之間的相互轉變和影響,指出以斷裂能和混合度表示的界面性能是控制復合材料損傷過程的主要細觀參數。劉瑞同等研究了復合材料結構耐撞性能數值模擬的策略和方法,認為采用有限元方法分析復合材料結構的碰撞過程時,應更多地關注結構的宏觀破壞模式和力學響應,而不考慮結構在碰撞過程中的微觀破損模式。因此,必須解決下面的兩個問題:選擇合適的材料模型描述破損后材料的力學性能,如彈塑性材料模型等;選擇合適的破壞準則。

5.3 理論模型分析

現階段各國研究人員對復合材料夾層結構的低速沖擊性能研究主要集中在實驗研究和數值模擬方面。由于復合材料夾層結構變形和失效過程中面板和芯層耦合作用復雜,沖擊損傷理論和力學響應分析模型研究工作還有待一步加強。

目前,沖擊損傷理論研究主要包括沖擊過程的應力分析和失效分析2個方面[46-47]。復合材料夾層結構的低速沖擊響應過程是瞬態的,且材料和結構存在非線性特征,應力分析概括起來可分為準靜態分析方法和動力分析方法2類[48-49]。準靜態分析方法的優點是提高了計算效率,但其可靠性難以保證,更多研究人員采用動力分析方法[50]。基于三維模型的動力學分析法能較好的描述復合材料夾層結構在低速沖擊載荷作用下的實際響應過程。損傷失效分析目前主要有3類方法。一是通過試驗測得損傷破壞的單一參數臨界值或稱閾值,作為理論分析中的失效判據。該法未考慮損傷引起因素的多樣性,在實際應用中較少采用。二是采用多項式失效準則。許多學者通過實驗與理論研究,提出了自己的經驗公式作為失效判據,是目前應用最多的失效分析方法。三是采用應變能釋放率來分析預測沖擊損傷擴展。

由于復合材料夾層結構材料體系和結構形式的復雜性,低速沖擊載荷作用下的力學響應模型研究可作一定簡化與假設。依據能量平衡原理、哈密爾頓原理、剛塑性理論及非線性高階夾層板理論,通常建立彈簧/質量模型和能量平衡模型對復合材料夾層結構的低速沖擊響應進行描述,并采用不同方法共同求解。在彈簧/質量模型中,需考慮彎矩、剪力和膜力的共同作用,接觸彈簧表征了結構的橫向載荷/變形行為,通過求解系統的運動方程便可以得到完整的力/時間關系。但現有的分析模型大多局限在彈性變形范圍內,未考慮損傷演化過程,忽略了芯層的可壓縮性以及面板的大變形。為此,Olsson等[51]基于板的大撓度理論和芯層屈服條件預測了夾芯板的沖擊響應。而在能量平衡模中,假定結構一旦達到準靜態行為下的最大撓度,沖擊體就停止加載,所有的初始動能均轉化為結構的變形能,沖擊體的動能等于由于接觸、彎曲、剪切和膜力變形的能量之和。利用這種方法,Hassan等[52]研究了鋁蜂窩夾芯結構的沖擊響應。研究結果發現,低速沖擊下的準靜態假定是有效的,且能量平衡模型能較好地描述夾層結構的沖擊響應。但是能量平衡模型局限于彈性響應范圍,并未考慮能量耗散。此模型不適用于沖擊速度較高時芯層發生破壞(如孔壁屈曲、芯層壓縮等) 的夾層結構響應分析。此外,該模型僅能預測出最大沖擊力,不能給出其載荷-時間關系。

6 展 望

復合材料夾層結構為艦艇耐撞防護結構設計提供了一種新的設計理念,而不僅僅是一種結構形式。隨著新型復合材料夾層結構的出現、材料體系的精細化與復雜程度的提高,未來需要解決的問題有。

(1)結構設計體系。由于應用背景的特殊性,艦艇復合材料夾層結構設計在載荷形式、結構特征、材料選用體系、功能需求、設計方法、破壞與失效機理以及設計衡準等諸方面的設計特點和技術瓶頸較為突出,正確認識和充分把握艦艇復合材料夾層結構設計的典型特征,科學合理地建立艦艇復合材料夾層結構設計技術體系是非常必要和迫切的。

(2)等效分析方法。現階段復合材料夾層結構的抗沖擊問題研究大多集中于梁、板等簡單結構。主要原在于分析復雜結構時,不僅需要考慮結構的整體性,且因其特殊的變形機制,模擬代價較高。因此,復雜結構等效分析方法的建立和計算效率的提高成為結構抗沖擊性能分析的關鍵,也是未來研究的重要方向。

(3)多尺度計算方法。復合材料夾層結構芯層單元尺度與艦艇尺度相比有數量級的差異,要想盡早在艦艇上實現工程化應用,必須要更深入了解其低速沖擊響應模式并掌握多尺度計算分析方法。

(4)結構功能性設計。耐撞防護功能只是復合材料夾層結構優良特性中的一種,為了能夠將復合材料夾層結構的隔聲、隔熱、隔振等特點充分發揮,應對其進行功能性設計,實現層次功能性,獲得更好的綜合力學性能。

(5)實驗測試方法。復合材料夾層結構的理論研究離不開可靠、高效的實驗手段和測試方法,它在探索復合材料夾層結構的損傷產生和擴展機理,分析破壞模式以及驗證各種假設的正確性中將起到重要的作用。

參考文獻:

[1] 董慧民,安學鋒,益小蘇,等.纖維增強聚合物基復合材料低速沖擊研究進展[J].材料工程,2015,43(5):89-100.DONG Huiming, AN Xuefeng, YI Xiaosu, et al. Progress in research on low velocity impact properties of fiber reinforced polymer matrix composite[J]. Journal of Materials Engineering, 2015,43(5):89-100.

[2] 高禹,王紹權,董尚利,等.復合材料低速沖擊測試與分析方法的研究進展[J].高分子材料科學與工程,2015,31(7):185-190.

GAO Yu, WANG Shaoquan, DONG Shangli, et al. Recent development in low-velocity impact test and analysis for composite plates[J]. Polymer Materials Science and Engineering, 2015,31(7):185-190.

[3] 張曉君,杜志鵬,謝永和.夾層板在艦艇碰撞防護中的研究進展[J].中國造船,2011,52(4):271-281.

ZHANG Xiaojun, DU Zhipeng, XIE Yonghe. Advances in study of sandwich plates for ship shock mitigating[J]. Shipbuilding of China, 2011,52(4):271-281.

[4] 肖鋒,諶勇,章振華,等.夾層結構沖擊動力學研究綜述[J].振動與沖擊,2013,32(18):1-5.

XIAO Feng, CHEN Yong, ZHANG Zhenhua, et al. A review of studying on impact dynamics of sandwich structures[J]. Journal of Vibration and Shock, 2013,32(18):1-5.

[5] 敬霖,王志華,趙隆茂.多孔金屬及其夾芯結構力學性能的研究進展[J].力學與實踐,2015,37(1):1-24.

JING Lin, WANG Zhihua, ZHAO Longmao. Advances in studies of the mechanical performance of cellular metals and related sandwich structures[J]. Mechanics in Engineering, 2015,37(1):1-24.

[6] MOURITZ A P, GELLERT E, BURCHHILL P, et al. Review of advanced composite structures for naval ships and submarines[J]. Composite Structures, 2001,53(1):21-41.

[7] VINSON J R, RAJAPAKSE Y D S, CARLSSON L E. The 6th international conference on sandwich structures[C]. London: CRC Press, 2003.

[8] 楊連新.國外核潛艇事故分類[J].現代艦船,2001,4(1):20-21.

YANG Lianxin. Classification of foregin nuclear submarine accidents[J]. Modern Ships, 2001,4(1):20-21.

[9] LIU Y. Crashworthiness design of multi-corner thin-walled columns[J]. Thin-Walled Structures, 2008,46(12):1329-1337

[10] LIU Y. Optimum design of straight thin walled box section beams for crashworthiness analysis[J]. Finite Elements in Analysis & Design, 2008,44(3):139-147.

[11] HOU S. Design optimization of regular hexagonal thin-walled columns with crashworthiness criteria[J]. Finite Elements in Analysis & Design, 2007,43(6/7):555-565.

[12] 王自力,張延昌.基于夾層板的單殼船體結構耐撞性設計[J].中國造船,2008(1):60-65.

WANG Zili, ZHANG Yanchang. Single hull ship structure crashworthy design based on sandwich panel[J]. Shipbuilding of China, 2008,(1):60-65.

[13] 張延昌,王自力,顧金蘭,等.夾層板在艦船舷側防護結構中的應用[J].中國造船,2009(4):36-44.

ZHANG Yanchang, WANG Zili, GU Jinlan, et al. Application of sandwich panel in anti-shock design of warship’s side structure[J]. Shipbuilding of China, 2009(4):36-44.

[14] 張延昌,王自力,張世聯,等.基于折疊式夾層板船體結構耐撞性設計[J].船舶工程,2009(6):1-5.

ZHANG Yanchang, WANG Zili, ZHANG Shilian, et al. Hull structural crashworthy design based on folding sandwich panel[J]. Ship Engineering, 2009(6):1-5.

[15] 田媛,劉均,汪浩.砰擊載荷下輕質波紋夾芯夾芯夾層板動力響應特性分析[J].船舶力學,2016(10):1300-1308.TIAN Yuan, LIU Jun, WANG Hao. Dynamic response of light weight corrugated-core sandwich plates subjected to slamming impact[J]. Journal of Ship Mechanics, 2016(10):1300-1308.

[16] SJOBLOM P O, HARTNESS J T, CORDELL T M. On low velocity impact testing of composite materials[J]. Journal of Composite Materials, 1988,22(1):30-52.

[17] SHIVAKUMAR K N, ELBER W, ILLG W. Prediction of low velocity impact damage in thin circular laminates[J]. AIAA Journal, 1985,23(3):442-449.

[18] TITA V, CARVALHO J D, VANDEPITTE D. Failure analysis of low velocity impact on thin composite laminates: experimental and numerical approaches[J]. Composite Structures, 2008,83(4):413-428.

[19] GHASEMNEJAD H, FURQUAN A S M, MASON P J. Charpy impact damage behavior of single and multi delaminated hybrid composite beam structures[J]. Materials & Design, 2010,31(8):3653-3660.

[20] REID S, REDDY T, GRAY M. Static and dynamic axial crushing of foam-filled sheet metal tubes[J]. International Journal of Mechanical Sciences, 1986(28):295-322.

[21] RICHARDSON M O W. ESPI non-destructive testing of GRP composite containing impact damage[J]. Composites A, 1998,29(7):721-729.

[22] CHOTARD T J, BENZEGGAGH M L. On the mechanical behavior of pultruded sections submitted to low-velocity impact[J]. Composites Science & Technology, 1998,58(6):839-854.

[23] MELIN L G. A study of model-I cracks by high-magnification moire interferometry[J]. Composites Science & Technology, 1998,58(3/4):515-525.

[24] GIBSON L J, ASHBY M F. Cellular solids: structures and properties[M]. 2nd ed. London: Press syndicate of the University of Cambridge, 1997.

[25] HANSSEN A G, ENSTOCK L, LANGSETH M. Close range blast loading of aluminium foam panels[J]. International Journal of Impact Engineering, 2002,27(6):593-618.

[26] FLECK N A, DESHPANDE V S. The resistance of clamped sandwich beams to shock loading[J]. Journal of Applied Mechanics, 2004,71(3):386-401.

[27] CHOI H Y, CHANG F K. A model for predicting damage in graphite/epoxy laminated composites resulting from low-velocity point impact[J]. Journal of Composite Materials, 1992,26(14):2134-2169.

[28] CHANG F, CHANG K. A progressive damage model for laminated composites containing stress concentrations[J]. Journal of Composite Materials, 1987,21(9):834-855.

[29] LEE S M, CHEON J S, IM Y T, Experimental and numerical study of the impact behavior of SMC plates[J]. Composite Structures, 1999,47(1/2/3/4):551-561.

[30] MITREVSKI T, MARSHALL IH, THOMSON R, et al. The effect of impactor shape on the impact response of composite laminates[J]. Composite Structures, 2005,67(2):139-148.

[31] 王璐璐,關志東.復合材料層板靜壓入破壞機制[J].復合材料學報,2007,24(6):135-140.

WANG Lulu, GUAN Zhidong. Failure mechanism of composite laminate due to quasi-static pressure[J]. Acta Material Composite Sinica, 2007,24(6):135-140.

[32] 夏軍佳,衛甘霖,張征定.纖維力學性能與防彈性能的關系[J].纖維復合材料,2004,18(1):18-20.

XIA Junjia, WEI Ganlin, ZHANG Zhengding. The relationship between fiber mechanical properties and its bulletproof protection[J]. Fiber Composite, 2004,18(1):18-20.

[33] 王亮亮,孫志杰,張大興,等.混雜纖維絲束沖擊拉伸性能實驗研究[J].玻璃鋼/復合材料,2004,19(3):19-21.

WANG Liangliang, SUN Zhijie, ZHANG Daxing, et al. Investigation of tensile impact property of hybrid fiber bundle[J]. Fiber Reinforced Plastics/Composites, 2004,19(3):19-21.

[34] 嚴文聰,曾金芳,王斌.纖維混雜復合材料研究進展[J].化工新型材料,2011,39(6):30-33.

YAN Wencong, ZENG Jinfang, WANG Bin. The progress in fibers hybrid composites[J]. New Chemical Material, 2011,39(6):30-33.

[35] GOTTESMAN T, GIRSHOVICH S, DRUKKER E, etal. Residual strength of impacted composites: analysis and tests[J]. Journal of Composites Technology and Research, 1994,16(3):244-255.

[36] 楊永祥,張延昌.蜂窩式夾芯層結構橫向耐撞性能數值仿真研究[J].江蘇科技大學學報(自然科學版),2007,21(4):7-11.

YANG Yongxiang, ZHANG Yanchang. Numerical simulation of honeycomb core structure under lateral impact load[J]. Journal of Jiangsu University of Science and Technology (Natural Science Edition), 2007,21(4):7-11.

[37] 王章忠,張祖鳳.硬質聚氨酯泡沫塑料芯材與夾層結構的研究[J].機械工程材料,2004,28(1):44-46.

WANG Zhangzhong, ZHANG Zufeng. Rigid polyurethane foam core and its sandwich structure[J]. Materials for Mechanical Engineering, 2004,28(1):44-46.

[38] WANG D M. Impact behavior and energy absorption of paper honeycomb sandwich panels[J]. International Journal of Impact Engineering, 2009(36):110-114.

[39] PARK J H, HA S K, KANG K W, et al. Impact damage resistance of sandwich structure subjected to low velocity impact[J]. Journal of Material Processing Technology, 2008,201(1/2/3):425-430.

[40] SHIN K B, LEE J Y, CHO S H. An experimental study of low velocity impact responses of sandwich panels for korean low floor bus[J]. Composite Structures, 2008,84(3):228-240.

[41] FAN H L, ZHOU Q, YANG W, et al. An experimental study on the failure mechanisms of woven textile sandwich panels under quasi-static loading[J]. Composites: Part B, 2010,41(8):686-692.

[42] FAN H L, YANG W, ZHOU Q. Experimental research of compressive responses of multi-layered woven textile sandwich panels under quasi-static loading[J]. Composites: Part B, 2011,42(5):1151-1156.

[43] HALE J M, GIBSON A G, SPEAKE S D. Tensile strength testing of GRP pipes at elevated temperatures in aggressive offshore environments[J]. Journal of Composite Materials, 1998,32(10):969-986.

[44] 劉紅影,劉德勤.溫度對芳綸/玻璃纖維復合材料層壓板沖擊性能的影響[J].玻璃鋼/復合材料,2009,6:25-27.

LIU Hongying, LIU Deqin. The role of temperature on impact properties of Kevlar/fiberglass composite laminates[J]. Fiber Reinforced Plastics/Composites, 2009,6:25-27.

[45] 楊慶生,楊衛.纖維復合材料損傷過程的數值模擬[J].計算力學學報,1998,15(2):154-160.

YANG Qingsheng, YANG Wei. Numerical simulation of damage process for fiber composites[J]. Chinese Journal of Computational Mechanics, 1998,15(2):154-160.

[46] COLLOMBET F, LALBIN X, BONINI J, et al. Damage criteria for the study of impacted composite laminates[J]. Composites Science and Technology, 1998,58(5):679-686.

[47] MOURA M F S F, MARQUES A T. Prediction of low velocity impact damage in carbon-epoxy laminates[J]. Composites: Part A: Applied Science and Manufacturing, 2002,33(3):361-368.

[48] FATT M S H, PARK K S. Dynamic models for low velocity impact damage of composite sandwich panels: Part A: deformation[J]. Composites Structures, 2001,52(3/4):335-351.

[49] HASSAN M A, CANTWELLl W J. The low velocity impact response of an aluminum honeycomb sandwich structure[J]. Composites: Part B, 2003,34(8):679-687.

[50] ABRATE S. Modeling of impacts on composite structures[J]. Composites Structures, 2001,51(2):129-138.

[51] OLSSON R, MCMANUS H L. Improved theory for contact in-dentation of sandwich panels[J]. AIAA Journal, 1996,34(6):1238-1244.

[52] HASSAN M A, CANTWELL W J. The low velocity impact response of an aluminum honeycomb sandwich structure[J]. Composites: Part B, 2003,34(8):679-687.