大型風(fēng)力發(fā)電機(jī)主軸強(qiáng)度分析研究

趙 震,龔天明

(江蘇中車電機(jī)有限公司,江蘇 大豐 224100)

國內(nèi)外風(fēng)電市場進(jìn)入了迅速發(fā)展期[1][2],已經(jīng)出現(xiàn)了2.5MW、3.0MW、6.0MW和7.0MW等大型風(fēng)力發(fā)電機(jī)組,隨著發(fā)電機(jī)組容量的增加,施加在部件上的載荷也明顯增大。風(fēng)力發(fā)電機(jī)組按照20年壽命設(shè)計(jì),其要使風(fēng)力發(fā)電機(jī)組在各個載荷工況下都可以安全運(yùn)行,其主要部件設(shè)計(jì)時(shí)要考慮極限強(qiáng)度滿足設(shè)計(jì)要求也要考慮部件的疲勞強(qiáng)度滿足設(shè)計(jì)要求。目前國內(nèi)已經(jīng)開始對大型直驅(qū)風(fēng)力發(fā)電機(jī)組的結(jié)構(gòu)強(qiáng)度和疲勞等進(jìn)行研究,其中有用有限元模型,對兆瓦級風(fēng)電機(jī)組主軸疲勞損傷進(jìn)行了研究[3][4]。也有應(yīng)用有限元軟件對風(fēng)電機(jī)組的輪轂進(jìn)行了極限強(qiáng)度和疲勞強(qiáng)度分析,模擬了疲勞載荷和材料的S-N曲線[5][6]。使用有限元和相關(guān)的行業(yè)標(biāo)準(zhǔn)對風(fēng)力發(fā)電機(jī)主軸進(jìn)行極限強(qiáng)度分析和疲勞分析,對于風(fēng)力發(fā)電機(jī)及發(fā)電機(jī)機(jī)組都具有重要意義。

本文采用整體建模方式,按照GL2010認(rèn)證規(guī)范(德國勞埃德船級社規(guī)范)對風(fēng)力發(fā)電機(jī)主軸進(jìn)行了有限元極限強(qiáng)度分析,并利用等效疲勞載荷和合成S/N曲線對該發(fā)電機(jī)的主軸進(jìn)行疲勞分析。

1 發(fā)電機(jī)主軸受力分析

風(fēng)力發(fā)電機(jī)主軸一端與風(fēng)力發(fā)電機(jī)底座聯(lián)結(jié),一端通過軸承與發(fā)電機(jī)轉(zhuǎn)軸聯(lián)結(jié),最后與輪轂聯(lián)結(jié),其結(jié)構(gòu)簡圖如圖1所示。

風(fēng)力發(fā)電機(jī)主軸承受著來自輪轂的6個交變載荷,分別為 Fx、Fy、Fz、Mx、My和 Mz,風(fēng)力發(fā)電機(jī)主軸受力情況屬于典型的接觸非線性問題,其接觸面上只可以傳遞壓力,但不能傳遞拉力,而且由于受到載荷會發(fā)生變形,所以接觸區(qū)域情況很難事先判定。因此,對風(fēng)力發(fā)電機(jī)主軸的結(jié)構(gòu)分析應(yīng)一般是用建立接觸模型的方法進(jìn)行模擬。

圖1 發(fā)電機(jī)聯(lián)結(jié)結(jié)構(gòu)簡圖

2 風(fēng)力發(fā)電機(jī)主軸極限強(qiáng)度分析

2.1 風(fēng)力發(fā)電機(jī)主軸有限元模型建立

建立模型過程主要包括:①利用三維軟件對某風(fēng)力發(fā)電機(jī)建立實(shí)體三維幾何模型;②有限元分析軟件導(dǎo)入三維實(shí)體模型;③網(wǎng)格劃分;④添加材料屬性;⑤設(shè)置邊界條件;⑥加載載荷仿真計(jì)算等操作。

整體分析模型網(wǎng)格如圖2所示,主軸網(wǎng)格模型如圖3所示。模型采用六面體單元劃分,單元總數(shù)為210720,單元全局邊長為10mm。

發(fā)電機(jī)主軸材料屬性如表1所示。

邊界條件設(shè)置:為了消除模型的剛體位移,將發(fā)電機(jī)底座的一個斷面設(shè)置為全約束固定。將風(fēng)力發(fā)電機(jī)設(shè)計(jì)軟件Bladed計(jì)算得到的6個方向輪轂中心極限載荷施加在模型上,其中 Fx、Fy、Fz、My和 Mz施加在輪轂中心,Mx施加在定子中心點(diǎn)位置。

圖2 風(fēng)力發(fā)電機(jī)整體模型

圖3 發(fā)電機(jī)主軸網(wǎng)格

表1 發(fā)電機(jī)主軸材料力學(xué)參數(shù)

2.2 發(fā)電機(jī)主軸有限元計(jì)算結(jié)果

模型參數(shù)設(shè)定完成以后,按照GL2010認(rèn)證規(guī)范設(shè)定的16個極限工況對模型進(jìn)行分析計(jì)算[7][8],其中定軸各個工況最大應(yīng)力值如表2所示。其中最大應(yīng)力如圖4所示。

根據(jù)風(fēng)力發(fā)電機(jī)組認(rèn)證規(guī)范,選擇材料局部安全系數(shù)γm=1.15。發(fā)電機(jī)主軸最大應(yīng)力為113.9MPa,發(fā)電機(jī)主軸屈服極限值取為220MPa,其安全系數(shù)1.93。從計(jì)算結(jié)果來看,結(jié)構(gòu)的極限強(qiáng)度滿足設(shè)計(jì)要求。

3 發(fā)電機(jī)主軸疲勞強(qiáng)度分析

3.1 發(fā)電機(jī)主軸的S/N曲線計(jì)算

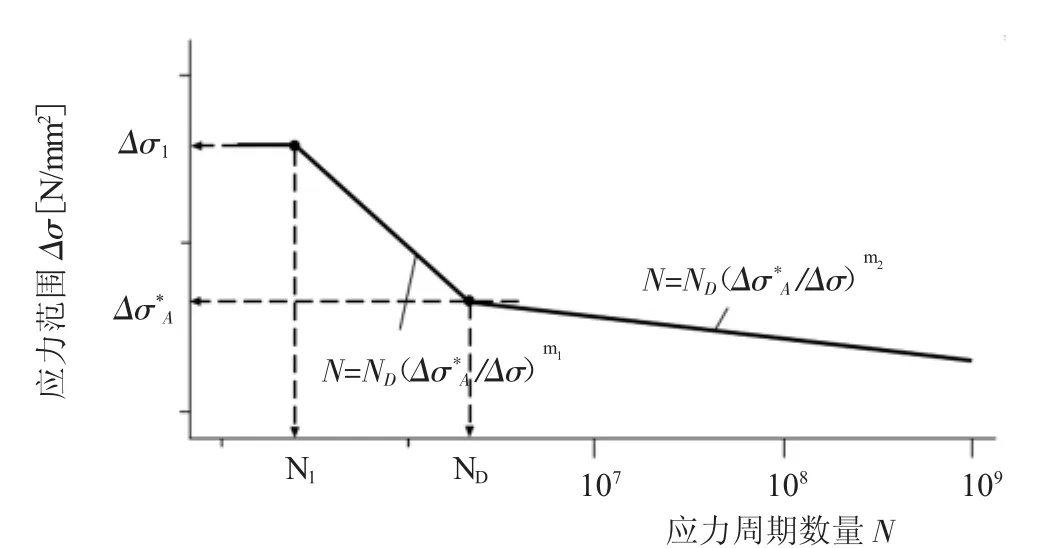

在GL2010認(rèn)證規(guī)范中[9],材料的零件部件設(shè)計(jì)S/N曲線由三條線段組成,如圖5所示,第一段是循環(huán)次數(shù)小于N1的低周疲勞直線段;第二段是指數(shù)斜率為m1,終止于ND的斜線段;第三段是指數(shù)斜率為m2的高周疲勞斜線段。根據(jù) GL2010認(rèn)證規(guī)范第五章強(qiáng)度分析中附錄5.B內(nèi)容,將發(fā)電機(jī)主要部件材料相應(yīng)的參數(shù)輸入到GL2010表5.B.1合成材料S/N曲線計(jì)算的輸入?yún)?shù)表中,就可以得到GL2010表5.B.2合成材料S/N曲線結(jié)果參數(shù)。

表2 發(fā)電機(jī)主軸各個工況最大應(yīng)力值

圖4 發(fā)電機(jī)主軸最大應(yīng)力云圖

其中,發(fā)電機(jī)主軸材料基本參數(shù)包括:發(fā)電機(jī)主軸壁厚t=165mm,最小抗拉強(qiáng)度370MPa,屈服強(qiáng)度220MPa,表面粗糙度 Rz=50μm ,應(yīng)力比R=-1。由于基于有限元法計(jì)算應(yīng)力值,應(yīng)力集中系數(shù)αk=1.0,缺口敏度系數(shù)n=1.0。得到關(guān)于S/N曲線的輸出參數(shù)如表3所示。

圖5 材料的疲勞S/N曲線

3.2 等效疲勞載荷下發(fā)電機(jī)主軸應(yīng)力分析

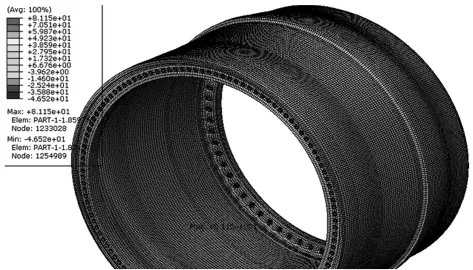

根據(jù)風(fēng)力發(fā)電機(jī)系統(tǒng)設(shè)計(jì)軟件對疲勞問題的處理方法,軟件給出的是采用雨流計(jì)數(shù)法計(jì)算得到的等效疲勞載荷,以該等效疲勞載荷為幅值的對稱載荷譜與實(shí)際的載荷譜,對結(jié)構(gòu)產(chǎn)生的疲勞破壞是等效的。所以可以采用前面與極限強(qiáng)度分析模型一致的有限元模型,載荷替換為等效疲勞載荷,分析計(jì)算等效疲勞應(yīng)力結(jié)果,分析結(jié)果如圖6所示,等效疲勞載荷應(yīng)力ΔσA=81.15 MPa。

根據(jù)風(fēng)力發(fā)電機(jī)組認(rèn)證規(guī)范的要求,主軸在20年壽命周期內(nèi)不能出現(xiàn)疲勞失效,因此分析時(shí)采用的是全壽命(S/N)分析。在疲勞應(yīng)力計(jì)算基礎(chǔ)上,用雨流循環(huán)計(jì)數(shù)法計(jì)算出等效當(dāng)量疲勞載荷,然后利用Palmgren-Miner線性累積損傷理論進(jìn)行分析。根據(jù)Palmgren-Miner線性累積損傷理論,在使用壽命期內(nèi)風(fēng)力機(jī)的累積損傷不能超過l,否則部件將出現(xiàn)疲勞失效[3]。

3.3 發(fā)電機(jī)主軸疲勞損傷率計(jì)算

由等效疲勞載荷作用下的分析結(jié)果可知,發(fā)電機(jī)主軸上的等效應(yīng)力為ΔσA=81.15MPa,小于Δσ*A(125.72MPa),因此在S/N曲線中采用大于ND階段[10],根據(jù)下面公式進(jìn)行壽命計(jì)算:

表3 材料S/N曲線的結(jié)果輸出參數(shù)

圖6 發(fā)電機(jī)主軸疲勞載荷下應(yīng)力云圖

根據(jù)相關(guān)行業(yè)規(guī)范的要求,風(fēng)力發(fā)電機(jī)組應(yīng)滿足20年的壽命要求,折算為107次的應(yīng)力循環(huán)次數(shù),即設(shè)計(jì)壽命20年內(nèi)的疲勞損傷率為:

從發(fā)電機(jī)主軸的疲勞損傷結(jié)果可以看出,疲勞損傷率<1,根據(jù)Palmgren-Miner線性累積損傷理論可知,發(fā)電機(jī)主軸滿足疲勞強(qiáng)度設(shè)計(jì)要求。

4 總結(jié)

本文以風(fēng)力發(fā)電機(jī)主軸為例,根據(jù)GL2010規(guī)范對風(fēng)力發(fā)電機(jī)主軸在16個極限工況下進(jìn)行極限強(qiáng)度分析,使發(fā)電機(jī)定子主軸極限靜強(qiáng)度滿足設(shè)計(jì)應(yīng)用要求。其次按照GL2010規(guī)范對風(fēng)力發(fā)電機(jī)主軸進(jìn)行疲勞強(qiáng)度仿真分析,確保發(fā)電機(jī)主軸滿足設(shè)計(jì)要求。最后從疲勞損傷率來看,發(fā)電機(jī)定軸還有很大的優(yōu)化設(shè)計(jì)空間。此種計(jì)算設(shè)計(jì)仿真分析過程對于大型風(fēng)力發(fā)電機(jī)主要部件設(shè)計(jì)有很強(qiáng)的參考和借鑒意義。

參考文獻(xiàn):

[1] 劉 林,葛旭波,等.我國海上風(fēng)電發(fā)展現(xiàn)狀及分析[J].能源技術(shù)經(jīng)濟(jì),2012,(3).

[2] 羅承先.世界風(fēng)力發(fā)電現(xiàn)狀與前景預(yù)測[J].中外能源,2012,(3).

[3] 杜 靜,牛興海,等.MW級風(fēng)力發(fā)電機(jī)組主軸疲勞分析[J].熱加工工藝,2011,(12):211-214.

[4] 何玉林,韓德海,等.風(fēng)力發(fā)電機(jī)主軸的非線性接觸有限元分析[J].現(xiàn)代制造工廠,2009,(6):61-63.

[5] 王 平,曹家勇,等.大型風(fēng)力發(fā)電機(jī)輪轂強(qiáng)度的有限元分析及應(yīng)用[J].華東電力,2009,(7):1208-1209.

[6] 何玉林,等.大型直驅(qū)型風(fēng)力發(fā)電機(jī)組輪轂強(qiáng)度分析[J].機(jī)械科學(xué)與技術(shù),2012,(11):36-37.

[7] 楊兆忠,顏志偉,等.風(fēng)力發(fā)電機(jī)組內(nèi)鑄件的強(qiáng)度分析計(jì)算[J].機(jī)床與液壓,2012,(22):11-12.

[8] 楊兆忠,顏志偉,等.基于GL規(guī)范對兆瓦級風(fēng)力發(fā)電機(jī)組機(jī)架的分析計(jì)算[J].機(jī)械設(shè)計(jì)與制造,2011,(9):213-214.

[9] Guideline for the Certification of Wind Turbine[S].Germany:Cermanisher Lloyd Wind Engergie CmbH,2010.

[10] 曹翰清,龔天明,等.基于有限元分析的直驅(qū)風(fēng)力發(fā)電機(jī)轉(zhuǎn)動軸優(yōu)化設(shè)計(jì)[J].機(jī)械制造,2016,(1):40-41.