基于三維輕量化模型的可視化檢測系統研究

杜寶瑞,肖 龍,屈力剛

(1.中航工業沈陽飛機工業(集團)有限公司,遼寧 沈陽 110000;2.沈陽航空航天大學 航空制造工藝數字化國防重點學科實驗室,遼寧 沈陽 110136)

隨著德國工業4.0和中國制造2025的提出,行業對制造業精確度和產品質量提出了更高要求,使得檢測的作用與地位愈加重要[1]。利用基于產品模型定義(Model Based Definition,MBD)技術使得設計和制造信息全部集成到三維數字化模型中,改變傳統二維工程圖紙和三維數模同時存在的模式[2-4]。但是基于三維輕量化模型的可視化檢測發展還處于初級階段,二維工藝文件無法滿足企業長遠發展,因此基于三維輕量化模型的檢測是未來發展的方向。目前企業普遍面臨以下難題:

(1)傳統二維檢測工藝的特點就是信息扁平和靜態,執行效率低。質檢人員除了工藝文件,還需要閱讀關聯圖紙、標準,而且檢測工藝卡片上描述簡單,在檢測過程中,質檢人員具有一定自主性,會導致在整個制造生態中,過于依賴工人的經驗和技能,從而影響產品的定性和質量。傳統紙質卡片在執行中難以動態調整,不易于直觀表達。

(2)有了三維設計模型,將三維設計模型應用到檢測現場,是企業面臨的問題。企業通常直接將三維設計模型搬到車間屏幕或者在設計時采用三維,而在檢測環節用到二維,檢測工藝卡片中粘貼三維模型的截圖。

(3)在傳統模式下,工藝和檢驗的展示及反饋是脫節的,這樣會導致編制檢測工藝員和執行工藝的現場人員也是脫節的。檢測工藝員不掌握現場情況,很難及時調整檢測工藝,更改時在制度的影響下分析不及時全面,不能進行細粒度的檢測工藝更改,現場管理也只能進行粗放式調度和管理。

基于此,本文提出基于三維輕量化模型的可視化檢測系統,以三維輕量化模型為基礎,在提高檢測階段可視化程度的基礎上,有效的改善了各部門之間的協同合作,減輕了企業管理生產負擔和成本[5-6]。

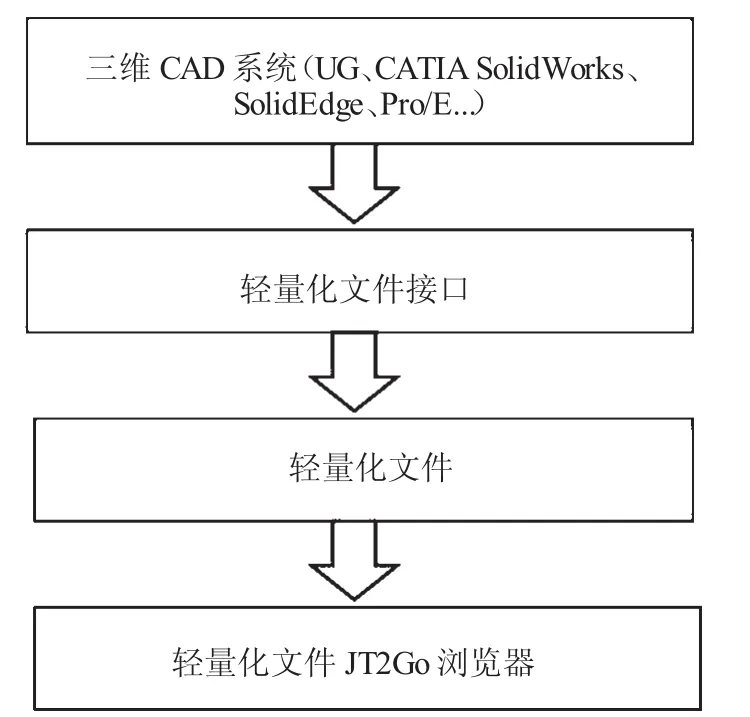

1 三維輕量化模型轉換技術

采用三維輕量化模型作為產品全生命周期中的各個階段信息的表現載體,以解決文件輕量化和三維建模軟件之間的通用[7]。利用輕量化模型作為三維設計模型的表達載體,同時輕量化模型利用原始模型的幾何信息、參數信息、產品檢測信息等進行拾取,傳遞數據信息時傳統三維模型存在諸多問題,因此本文通過對三維模型的非結構化幾何信息進行提取,并對其采用壓縮簡化算法進行優化處理,并且它能夠提取標準化的標注、屬性和檢測等各類信息,同時對曲線、曲面壓縮處理,最后得到數據容量低、獨立、便于快速瀏覽的輕量化模型。三維模型簡化過程如圖1所示。

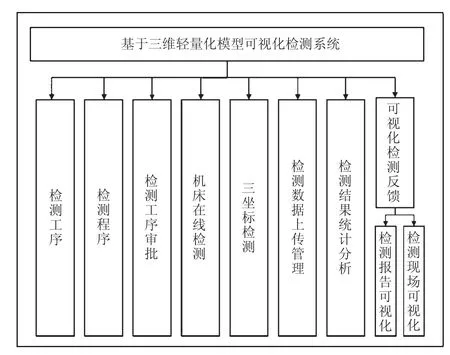

現如今三維模型輕量化是一個大的發展方向,目前成熟輕量化技術以JT和3DXML這兩種為代表。3DXML技術和JT技術是由微軟和JT開放組織分別提出來的,西門子企業可視化產品全部應用了JT技術。JT技術優勢在于壓縮比高,模型顯示時間短,表示精確。幾何模型通過小平面來表達,同時使用了層次細節技術。

JT模型文件是三維模型三角剖分后得到的數據文件[8-9]。離散的三維實體模型的表面產生數目眾多的三角形狀的面片,并根據這些三角形狀的面片逼近理想的原始三維實體模型。2012年12月,ISO發布了ISO 14306“三維可視化JT文件格式”標準。輕量化的JT數據格式可實現設計、工藝、制造、檢測等各階段的可視化和實時數據傳遞。因此,本文選用JT作為輕量化格式的統一標準。JT不僅采用最佳壓縮方法、靈活的文件格式,而且支持通用 CAD格式,通過安裝特定的轉換器可以直接能將主流三維CAD系統的數據輸出JT,并通過 JT2 Go瀏覽器各部門在低性能設備上高效在線查看操作三維數據,輕量化系統結構如圖2所示。

輕量化模型解決了異類CAD系統產生的三維模型數據互不兼容,有效節約數據內存,簡化各部門的瀏覽模式。同時輕量化模型能夠快速在工作現場使用性能有限的硬件設備進行展示操作,減輕了企業成本,從而使三維模型信息交換、共享更加順暢。

圖1 三維模型簡化過程

圖2 輕量化系統結構

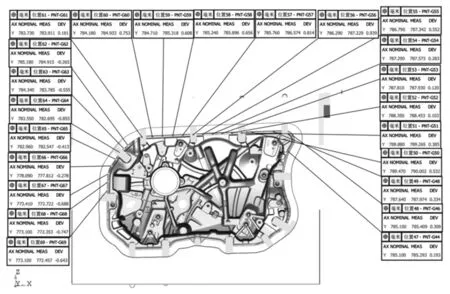

2 可視化檢測系統的構建

三維模型可視化檢測系統總體包括檢測工藝、數字化測量設備、產品數據管理。三維設計信息和檢測信息交互是每個系統依據的唯一源頭。其中,基于輕量化模型的可視化檢測技術體系是檢測工序、檢測程序、檢測工序審批、機床在線檢測、三坐標測量機檢測、檢測結果數據上傳管理、檢測結果統計分析,最后實現檢測可視化管理,可視化檢測系統技術體系如圖3所示。

2.1 檢測工序

圖3 可視化檢測系統技術體系

質檢人員需要編制CMM操作書和檢測標準。測量程序、資源(設備、工具、測頭)、模板等在產品數據管理(Product Data Management,PDM) 中管理,同時,在此階段需填寫工序內容、檢測尺寸要求、檢測設備,創建嵌入輕量化三維模型的檢測工序卡片以及檢測工序模型來指導檢測[10]。

2.2 檢測程序

運用PC-DMIS Planner直接通過產品制造信息(Product manufacturing information PMI)和三維模型自動生成路徑。經過碰撞仿真優化路徑后生成數控測量檢測程序,同時可直接或通過接口將其用于相關測量設備。根據專檢或復檢的需求,數控測量工作包(測量程序、流程卡、資源清單等)通過車間通道下發至測量設備管理執行系統,進而傳遞到測量機執行檢測程序中。

2.3 檢測工序審批

為了保證檢測質量,降低檢測成本,避免因為檢測人員缺乏經驗和失誤致使檢測工藝信息、檢測文件錯誤而引發檢測事故,需要進行檢測工序提交,審核檢測工序,批準檢測工序,對檢測工序卡片完成簽字流程。

2.4 機床在線檢測

檢驗數字控制程序是否傳遞到數控機床,進行機床在線檢測后,間檢測記錄和數據通過MES進行數據采集并傳遞到PDM系統進行報告分析。

2.5 三坐標測量檢測

由檢驗員在PC-DMIS檢測軟件中形成檢測程序文件,并執行檢測。在建立可視化的檢測程序輕量化文件(包括文字+圖形+程序文件)的同時執行審批流程。由審批人員進行審批確認,確認后將檢測程序傳遞到三坐標測量機,進行檢測。

2.6 檢測數據上傳管理

質檢人員根據工藝文件和檢測工序要求,進行工序級和產品級的檢測工作,同時記錄檢測結果,并將檢驗結果數據以自動和手動的方式上傳到管理平臺。

檢測數據自動上傳進行零部件檢測,并將三坐標測量機自帶的測量軟件產生的檢測測試記錄文件上載到管理系統的自動檢測管理模塊。檢驗數據手工上傳,當工序操作完成后,由工人或質檢人員依據工藝要求的檢測項目及使用工具、方法進行檢測。檢測數據由人工錄入系統,并與三維輕量化模型上的尺寸公差標注對應,同時提交到質量系統和制造數據中心。

2.7 檢測結果統計分析

在管理平臺的自動檢測管理模塊中進行檢驗和統一,可快速生成各種檢驗結果的統計分析報告并對現場不合格品產品進行質量分析,例如可通過調用數據庫中的檢測結果分析某時間段內的產品檢驗合格率,及不同時間段內產品檢驗合格率對比、工序檢驗結果等。質量系統依據檢驗數據進行統計分析、判斷超差的關鍵因素和發展趨勢,并提出預防和改進措施。

2.8 可視化檢測反饋

2.8.1 檢測報告可視化

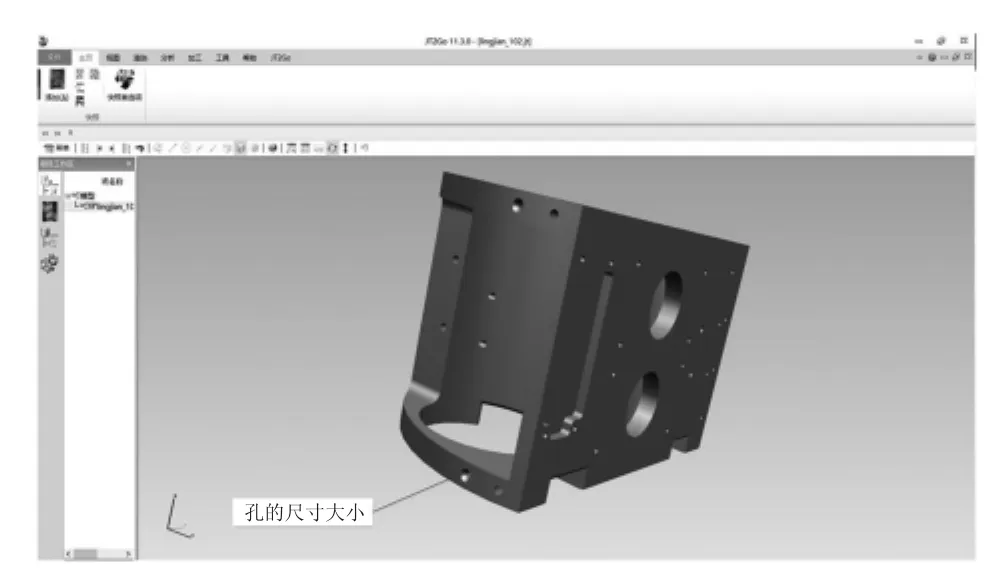

檢測現場利用通過審核批準的檢測工序,調用相匹配的檢測程序執行檢測任務,獲得實際的檢測結果數據。檢測模板資源庫中可以滿足每個用戶自身需求,輸出符合需要的檢測報告模板,根據檢測報告模板進行檢測結果信息輸入,導出檢測結果報告。并且檢測數據可以返寫到原始檢測三維模型中,重新附著在檢測模型與之相對應的位置上,進而和原始檢測模型的理論值相互比照,超差的部分、合格率由相對應的顏色進行區分,需要的數據信息與檢測模型一同保存,將CAD模型嵌入檢測報告中,讓報告更加直觀易讀,將CAD模型上的特征與特征數據直接關聯在一起,生成活動的三維輕量化模型,可根據需要任意旋轉和調整三維模型的顯示方位,從而實現檢測結果的可視化表達,如圖4所示。

2.8.2 檢測現場可視化

所有檢測程序、CAD數模、測頭及相關檢測文檔全部存儲在服務器的中心數據庫,不同角色人員可在客戶端實時監控查看定制報告。在生產現場發現狀況時,可直接在產品或工序模型上對工序模型上對其進行可視化標識并將問題報告發送給責任相關人員,減少人員到現場查看和處理問題的時間,而且對問題的產生過程描述清楚,使問題有據可查,如圖5所示。工藝員接到問題的反饋后,調出原始工藝數據,創建針對該批次的工藝更改,下發給MES系統,同時創建適用于后續批次的新版本工藝數據。

圖4 檢測結果的可視化表達

圖5 基于輕量化模型的現場問題反饋

3 系統信息流圖及架構

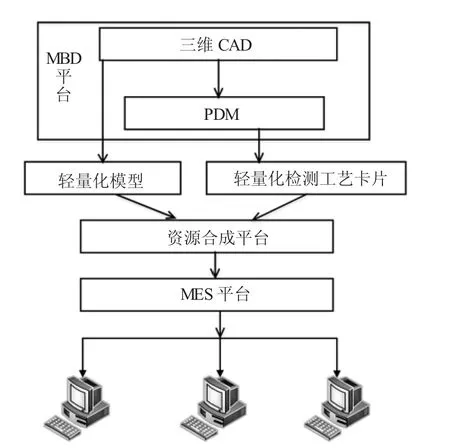

本項目結合可視化檢測發展為未來趨勢的背景下,以產品三維輕量化模型為數據基礎,企業通過產品數據管理平臺,能夠在三維計算機輔助設計中輸出信息一致的三維輕量化模型,同時可視化檢測系統與 PDM進行集成,進而在 PDM應用平臺導出三維輕量化檢測工藝卡片信息。將這些資源集合到系統平臺中。最終上傳到MES完成統一發布管理,根據任務指派發布到車間相應的設備終端上,系統信息流如圖6所示。發布后的資源包括了支撐可視化檢測階段的三維輕量化模型和檢測報告結果。其中的信息需要通過輕量化再反饋到原始模型中,以確保在各階段中方便瀏覽,系統架構如圖7所示。

圖6 系統的信息流圖

圖7 系統架構

4 結束語

可視化檢測是未來研究的熱點問題,同時也是檢測領域發展的必然趨勢。本文通過基于三維輕量化模型的可視化檢測系統的研究,結合當前企業對可視化檢測的需求,打通了以三維輕量化模型為基礎,現場可視化檢測的技術路線。對以二維圖紙或二維圖紙配合三維模型為數據傳遞依據的傳統檢測模式帶來巨大變革,使企業實現無紙化。文中提出的基于三維輕量化可視化檢測系統,以三維輕量化模型為基礎,通過三維CAD、可視化檢測系統和產品數據管理集成,應用三維輕量化技術有效地降低了企業檢測成本,解決了檢測資源管理和檢測可視化程度低的問題,實現了檢測三維模型信息即時反饋、無縫傳遞。

參考文獻:

[1] 韓 碩.試論德國工業4.0戰略對《中國制造2025》的啟示[J].現代經濟信息,2015,(20):1-3.

[2] 孫見龍.基于航天產品“三維下廠”的工藝應用研究[D].廊坊:北華航天工業學院,2015.

[3] 周秋忠,范玉青.MBD技術在飛機制造中的應用[J].航空維修與工程,2008,(3):55-57.

[4] 蔡曉波,楊建軍.數字化檢測在MES中的應用研究[J].成組技術與生產現代化,2012,29(2):30-34.

[5] 金 納,金海紅.對汽車生產管理協同方法的探析[J].管理觀察,2014,(30):110-111.

[6] 高 陽.虛擬企業的協同生產計劃研究[A].中國優選法統籌法與經濟數學研究會第七屆全國會員代表大會暨第七屆中國管理科學學術年會論文集[C].中國優選法統籌法與經濟數學研究會,2005.

[7] 李 冬,彭 慧,姜麗蘋.基于MES的車間三維輕量可視化工藝指導系統[J].制造業自動化,2013,35(23):125-127+131.

[8] 齊小飛.基于三角面元的復雜目標FDTD網格生成及RCS計算[D].西安:西安電子科技大學,2011.

[9] 豐 丹.基于曲面重塑算法的物體三維模型再現的研究 [D].武漢:武漢理工大學,2014.

[10] 房文林.雷達零件三維工序模型快速生成關鍵技術研究[D].南京:南京航空航天大學,2015.