寬臺面剪板機伺服送料傳動系統的研究

萬運成 ,周 晶

(1.天水鍛壓機床有限公司 國家級企業技術中心,甘肅 天水 741020;2.甘肅省制管設備自動化及信息化重點實驗室,甘肅 天水 741020)

隨著我國鋼鐵、有色冶金、航空航天、鐵路高速列車、風電及軍工等行業的飛速發展,對高性能工件的需求量越來越大,相應地對鍛壓設備的要求也越來越高。剪板機作為廣泛使用的下料設備之一,其發展經歷了多次變革,從機械剪板機發展到液壓剪板機,然后向著數控剪板機快速發展。隨著中國制造2025目標的實施,現代化高新技術的綜合利用,剪板機及輔機的發展趨勢正在向柔性化、敏捷化、智能化和信息化邁進。當前,我國中小剪板機的送料傳動系統已在積極吸收國外先進技術,加強自主創新能力下,取得了長足進步,其傳動大都采用伺服電機帶動滾珠絲杠,直線導軌導向的傳動方式,基本滿足市場對小規格板料剪切輸送的需求。但對于寬臺面的剪板機送料系統發展還比較滯后,送料精度大多不高,效率低下。本文所研究的寬臺面剪板機的前送料傳動系統,通過多臺套寬臺面剪板機的使用,在傳動精度、效率及穩定性方面均取得良好效果。

1 伺服前送料系統的構成及原理設計

整個伺服傳動系統由驅動機構、數控系統、傳動機構、導向機構、送料底座、執行夾鉗及檢測機構等組成。其中驅動機構由伺服電機和為匹配傳動速度的精密減速機及附件構成;傳動機構包括帶輪、同步帶、傳動軸、齒輪齒條組件、齒輪箱和張緊裝置等組成;導向機構由精密導軌副和導向滑座等組成;其導向機構上安裝有檢測防偏斜檢測機構,執行夾鉗上還安裝有有料檢測機構,當檢測到板料后夾鉗夾緊,整個傳動系統在數控系統控制下執行精確送料工作,其系統框圖如圖1所示。

2 工作圖設計及實施方式

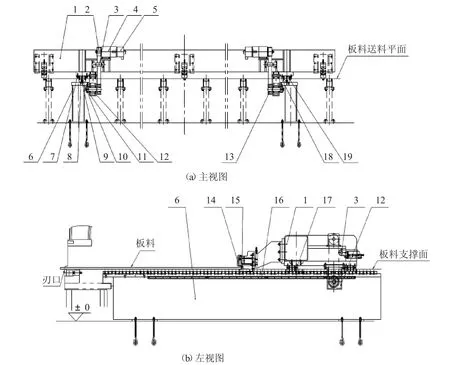

如圖2所示為本伺服前送料系統的結構示意圖。

圖1 系統框圖

如圖2所示,其由5組夾鉗組件14連接安裝到夾鉗梁1上,每個夾鉗鉗口位置安裝有料檢測機構15,檢測板料邊沿與鉗口定位面完全接觸時夾料;夾鉗梁1下部安裝有左滑座8和右滑座19,左右滑座分別與下面導軌滑塊9相連,導軌滑塊分別安裝在左右導軌上,左右導軌安裝在機床底座上。另外左滑座8上還安裝有調整滑套7和防偏斜檢測機構17,調整滑套7可以減少左右兩底座安裝不平行造成的機械卡阻,防偏斜檢測機構17可以保證送料梁動態平行同步輸送板料,防止兩側伺服送料不同步而損壞導軌滑塊9等零件。

夾鉗梁1上還安裝有齒輪箱12和精密減速機4,精密減速機4輸入端與伺服電機5相連,輸出端軸安裝有小帶輪2,小帶輪通過同步帶與齒輪箱12上安裝的大帶輪13相連接,同步帶可通過張緊機構3調節使兩端松緊一致,大帶輪13軸另一端安裝有精密齒輪11,齒輪11與安裝在機床底座6上的精密齒條16相嚙合,齒輪11與齒條16可通過修配調整墊板得到合適的間隙。另外,夾鉗梁1上還安裝有潤滑組件18,保證本系統快速平穩運行,減少噪聲及摩擦,各運動副處的合理潤滑,齒輪11和齒條16及導向導軌10處均用高質量專門潤滑油潤滑。

3 技術關鍵點

(1)對于所輸送的板料,有些板料質量不高有翹曲現象,夾鉗設計需要設計成帶有浮動功能。

(2)本系統式針對寬臺面剪板機,兩機床底座距離較大,通過加工和安裝很難保證兩導向導軌相平行,本系統增加了側向無間隙調整滑套。

(3)為適應高速平穩板料輸送,本系統導向導軌選用滾柱高精度導軌,選用雙滑塊導向,并增大兩滑塊距離來增加導向平面。

圖2 伺服前送料系統的結構示意圖

(4)為防止送料夾鉗梁不平行導致導軌上滑塊側向力增大,可能損害滑塊及相關零件,本系統增加防偏斜檢測機構,保證兩側驅動機構動態同步運行。

(5)齒輪齒條間隙值一致性,間隙不同,本系統工作狀況為頻繁啟動換向,可導致兩側傳動精度不高,影響到送料精度。

4 結論

本文研究的寬臺面剪板機雙驅伺服送料傳動系統已成功應用于多臺套寬臺面剪板機,結構簡單緊湊、設計合理,使用快速便捷,工作性能穩定可靠。有效解決了寬臺面剪板機在板料輸送過程中精度不高和效率低下問題,極大減少了送料過程中人工干預工作,降低使用成本,在寬臺面剪板機板料剪切輸送和類似金屬板材高精、高效輸送工況中值得推廣應用。

參考文獻:

[1] 趙升噸,陳 超,崔敏超,等.鍛壓設備實現低速鍛沖方式的合理性探討[J].鍛壓裝備與制造技術,2014,49(6):7-12.

[2] 盧壽麗,張 強,宋開功,等.QC11Y-16X8000型剪板機前送料裝置的研究[J].科技展望,2015,25(36).