透水混凝土道路基層施工技術

為排除滲透到路面結構層內部的自由水,在路面結構內部需設置排水層,排水層材料不僅應具有一定的透水能力,還需具備相應的承載能力,而透水混凝土基層可滿足上述要求。同時,由于水泥材料具有抗水損特性,透水混凝土基層在路面內部排水系統的應用必定有廣闊的前景。

白城市海綿城市工程以和平小區2條主路為試驗段。道路長270m,寬6m,基層采用20cm厚透水混凝土,通過現場試驗及觀察通車后的路面狀況,證明該路面結構確實起到內部排水的作用。以下就其透水水穩材料組成設計、透水水穩基層施工工藝和現場取芯驗證等方面進行系統闡述。

1 透水混凝土材料

透水混凝土材料級配是一種無細骨料或少細骨料與水泥相結合的混合料,經壓實機具壓實后,形成具有穩定結構的多孔水穩碎石混合料。透水混凝土材料在長期使用過程中能夠維持良好的透水能力,滿足相應的強度和抗變形要求。

原材料檢驗分石料和水泥的檢驗,應符合JTG E42—2005《公路工程集料試驗規程》及相應規范標準的技術規定,最終原材料選擇如下:水泥選用P·O42.5;碎石采用扎旗碎石場生產的粒徑10~20,5~10mm碎石;水采用地下清潔飲用水。

2 透水混凝土配合比設計

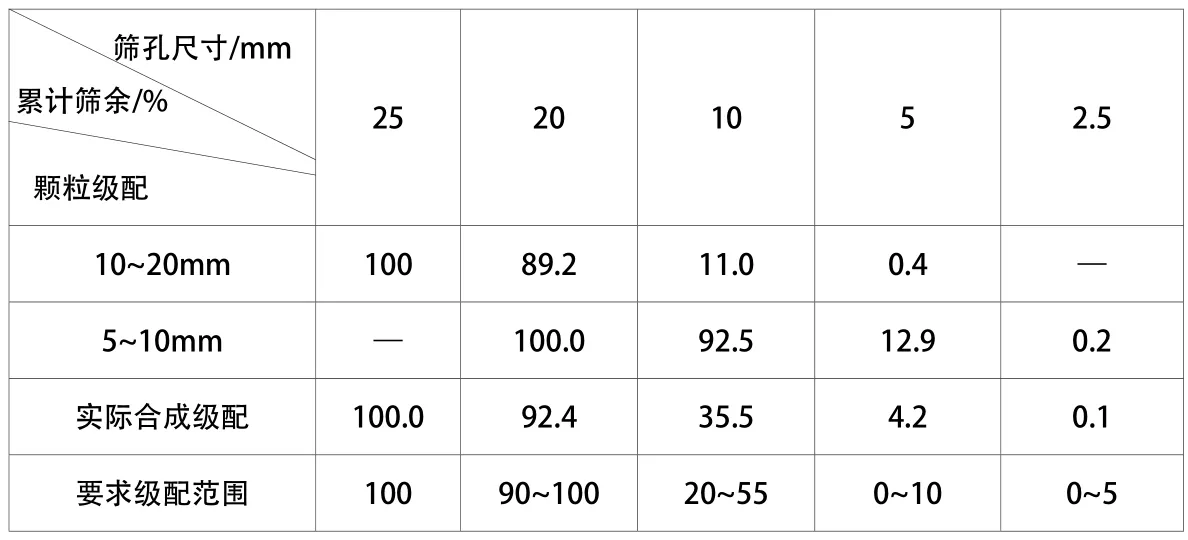

根據《公路工程集料試驗規程》要求,經過多次篩分,通過合理計算,多孔混凝土骨料配合比為:10~20mm碎石:5~10mm碎石=7∶3,配合比計算結果如表1所示。

除力學強度外,透水混凝土的配合比設計中透水系數為其主要控制指標。透水混凝土整體性能的呈現與水灰比并無必然聯系,主要是骨料間接觸點的粘裹。通常選取水灰比是以能充分粘裹骨料且不出現流失為準則。使用水泥漿液填補孔隙的體積,達到總孔隙體積的30%~70%即可,主要依據設計強度而定。隨著填充孔隙漿體的增多,其透水能力隨之降低。要得到不同強度和透水性能的混凝土可通過調整水泥漿的用量。經反復試驗,最終選取3種水泥用量進行室內配合比試驗,A組164kg/m3,B組184kg/m3,C組208kg/m3。具體配合比分別為:A組為42.5水泥∶10~20mm碎石∶5~10mm碎石∶水=1∶7.13∶3.06∶0.47;B組為42.5水泥∶10~20mm碎石∶5~10mm碎石∶水=1∶6.28∶2.7∶0.42;C組為42.5水泥∶10~20mm碎石∶5~10mm碎石∶水=1∶5.48∶2.35∶0.37。3組混凝土表面有光澤,水泥漿均勻包裹碎石表面且沒有下滴現象。

選取15cm×15cm×15cm試件采用振動法成型,試件分2次振動,每次振動約15s,制作抗壓試件,3組7d抗壓強度分別為2.8,3.3,3.9MPa。

根據試驗結果,最終選取水泥用量為208kg/m3的配合比(即C組),透水性和強度均符合要求。

表1 配合比計算結果

3 施工工藝

透水混凝土排水基層施工過程中,需注意滿足孔隙率和壓實度的需求。關鍵是對壓路機的噸位、碾壓遍數和虛鋪系數3個因素的控制,并預防污染。

透水混凝土排水基層與水泥穩定碎石基層施工工藝類似,由于其大孔隙的特點,與水泥穩定碎石基層的施工不同。具體施工工藝為:施工準備→測量放線→支模板→攪拌與運輸→攤鋪與整平→養護→拆模→切縫→開放交通。

1)施工準備 車行道砂礫墊層已完成,并經監理驗收合格。砂礫墊層表面清理干凈,并在攤鋪混凝土之前灑水濕潤,保證大孔隙混凝土攤鋪在潮濕墊層上。為保證大孔隙混凝土邊沿的壓實度,邊沿加設鋼模板,鋼模板外側用鋼釬固定。

2)攪拌與運輸 攪拌時必須對水灰比、水泥用量、骨料用量進行嚴格控制,采取攪拌站計算機輸入水泥、水、骨料的用量,嚴格按照試驗配合比設計的級配進行拌制。由于水泥用量的限定,拌合物拌合的時間要相對增加,增加時間為普通混凝土的1.5倍,拌合時間約90s。根據水泥的凝結時間及氣候環境條件盡量減少拌合物的運輸時間,并避免運輸距離過長,防止混合料水分蒸發和水泥初凝現象。

3)大孔隙混凝土攤鋪 透水混凝土屬于干性混凝土混合料,其初凝時間短,必須及時攤鋪。攤鋪采用履帶式攤鋪機,為保證路拱的橫坡,攤鋪機的傳感器一面放在透水水泥混凝土模板上,一面由攤鋪機的自動橫坡儀進行。及時在已攤鋪的工作面上使用水準儀進行復測以保證路拱橫坡。根據試驗段數據、虛鋪厚度與壓實度,攤鋪機的虛鋪系數定為1.2(見圖1)。

4)碾壓 采用光輪壓路機和振動壓路機弱振碾壓相互配合進行,碾壓組合方式和遍數由試壓試驗提供相應參數。根據虛鋪系數等于虛鋪厚度與壓實度的比值,在實驗室已知對應于規定孔隙率毛體積密度的前提下,最后確定虛鋪系數。

碾壓可先采用18t壓路機靜壓1遍,輪跡重疊50cm,弱振1遍,最后再靜壓1遍。若輪跡明顯,可繼續碾壓直至輪跡消除,但不能過度碾壓。碾壓應遵循“先輕后重、先靜后慢、先低后高、先慢后快、輪跡重疊”的原則。碾壓時,透水混凝土基層的表面應始終保持濕潤。當水分蒸發過快時,為防止表面出現松散現象,較好的辦法是在基層表面采用機械噴灑霧狀水碾壓。嚴禁壓路機在已完成或正在碾壓的路段上轉向、掉頭或剎車,保證基層表面不受損害,通過試驗段確定壓路機的壓實遍數。

5)養護 碾壓完成檢驗壓實度、高程、平整度及厚度均達到設計及規范要求后立即進行養護。為防止水分蒸發,可在透水混凝土基層上采用塑料薄膜或濕潤的草簾覆蓋養護。為避免基層表面干燥,可采用灑水車灑水養護,每天灑水次數應視天氣情況而定。養護期結束后,鋪面層前應禁止施工車輛通行,并注意防止污染,以免影響其排水能力。

圖1 透水混凝土基層施工實景

4 結語

透水混凝土基層施工分為原材料檢驗、配合比設計、拌合、攤鋪、壓實、養護等環節,其中配合比設計是關鍵,施工中要嚴格控制水泥漿含量。通過取芯、現場透水試驗及觀察通車后的路面狀況,可看出透水混凝土基層確實能起到排除路面內部水的作用,透水混凝土基層在今后的道路透水層設計中值得推廣應用。

參考文獻:

[1]王發平,鄧立明.透水混凝土技術應用[J].青海交通科技,2006(2):54,57.

[2]劉軍.多孔混凝土排水基層施工關鍵技術[J].中外公路,2014,34(3):76-79.

[3]鄭木蓮,徐江萍,王秉綱.大孔隙混凝土排水基層的施工與檢測[J].公路,2003(4):56-61.

[4]陳濤,劉學.超大面積透水混凝土地坪應用技術[J].城市住宅,2017(6):123-125.