煤礦高沖擊地壓工況下高效螺旋鉆桿的失效分析及改進

文/宋建鋒 王樹盤

高效螺旋鉆桿是煤礦防沖作業中用于探水、探瓦斯及卸壓孔作業的常用鉆具之一。由于螺旋鉆桿的加工制造比較簡單,成本比較低廉,因而對于螺旋鉆桿的研究分析工作比較少。然而,實際生產作業中,螺旋鉆桿時常會由于卡鉆等原因導致鉆桿脫落丟失,或發生斷裂等事故,使鉆桿和鉆頭掉落煤層中不能取出,尤其對于1000m以上的深井作業,煤礦地壓較大,塌孔和卡鉆頻繁,造成大量螺旋鉆桿掉落煤層中,給煤礦企業帶來巨大的經濟損失。

基于上述現實狀況,對于高效螺旋鉆桿的強度及疲勞失效分析,有一定的現實意義。

一、結構分析

根據現場跟蹤,在高效螺旋鉆桿作業中造成鉆桿丟失的原因通常有兩種:一是高地壓工況加上螺旋鉆桿的高速旋轉,導致鉆桿之間的連接方式失效致使鉆桿掉落;二是鉆桿破壞導致的鉆桿掉落,此為導致鉆桿丟失的主要原因。

針對高效螺旋鉆桿的實際工況,構造CAE分析模型:山東淄礦集團下屬某煤礦在千米深井下用φ89高效螺旋鉆桿配套氣動鉆機進行卸壓孔作業,由于地壓較大、煤層較硬造成高效螺旋鉆桿頻繁斷裂。鉆桿所承受外部主動載荷如表1所示。

表1 φ89高效螺旋鉆桿作業參數

為了分析鉆桿在實際作業中的受力情況,采用兩根鉆桿連接進行分析,以便模擬實際鉆進作業中鉆桿可能隨機發生彎曲,按表1對主動鉆桿施加外部載荷,構建模型,劃分六面體單元178743個,計算節點306525個。為了計算疲勞壽命,按施加正反向循環載荷,模擬鉆進過程中鉆機正反轉作業及停機起動。

二、分析結果分析

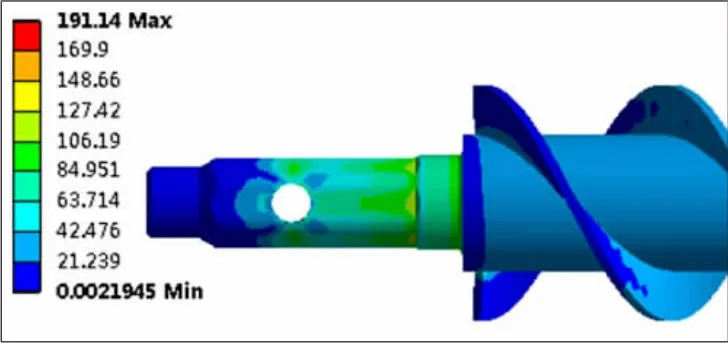

利用ANSYS進行強度及疲勞壽命分析,得到分析結果。如圖1為鉆桿外四方桿部受力所示,最大應力為170MPa左右,遠低于材料的屈服極限930MPa,證明鉆桿的靜強度滿足設計要求。

圖1外四方桿應力分布云圖

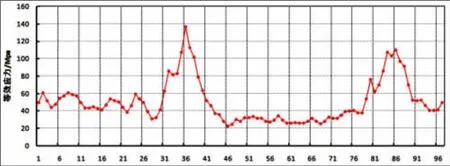

鑒于實際作業中鉆桿連接處的橫銷孔容易發生破壞,提取其周圈應力分布曲線如圖2所示。

圖2鉆桿連接橫銷孔周圈應力分析等效應力/Mpa

由圖2可以看出:作業過程中鉆桿連接處橫銷孔周圈存在應力集中區域,應力值達到140MPa,雖然低于材料屈服強度,但極有可能存在疲勞破壞的問題,按分析結果提取相同部位的疲勞壽命曲線如圖3所示。

可以發現鉆桿橫銷孔周圈應力集中部位存在疲勞問題,即圖3中所示兩個壽命的低點。高地壓工況作業時,如果出現煤粉塌孔卡鉆等狀況,在反復正反轉時以及撤鉆鉆進時會造成鉆桿連接處橫銷孔的疲勞破壞,從而出現斷裂情形。

圖3鉆桿連接橫銷孔周圈疲勞壽命疲勞壽命

圖4四方桿熱沖內四方處應力及疲勞壽命狀況

由于在高地壓工況下,外四方桿與鉆桿芯的熱沖連接處也比較容易頻繁出現松動從而導致鉆桿報廢。因此對連接處的內四方面進行應力與疲勞分析。如圖4所示為該部位的等效應力云圖與疲勞壽命云圖。可以看出內外四方在傳遞扭矩過程中,內四方棱邊處(四角位置)應力明顯較大,鉆機全負荷運轉時可以使該處應力達到170MPa左右,如遇高地壓塌孔卡鉆無法鉆進時,容易引起該處因疲勞導致松動。

由以上分析結果可以得出:傳統連接方式的橫銷孔處確實存在應力疲勞;熱沖內四方工藝不適用于高地壓及容易卡鉆需反復正反轉工況。

三、改進分析

針對實際工況及上述分析,對現有熱沖四方鉆桿進行改進,采用摩擦焊接及六方連接取代傳統的熱沖內四方工藝以設計專門適應于高地壓工況的高效螺旋鉆桿。同樣對其建立CAE分析模型,配套鉆機扭矩不變,以便與傳統工藝進行對比分析。

如圖5所示,六方面最大應力為130MPa左右,相對于熱沖外四方的170MPa有較大幅度降低,證明六方傳遞扭矩的受力性能較四方優越。

改進后鉆桿同樣采用銷軸連接傳遞扭矩,但由于六方傳遞扭矩的均勻性,可以發現,改進后橫銷孔周圈應力集中在20~80MPa之間,且分布較均勻無應力集中現象(如圖6),而改進前的橫銷孔周圈應力最大可達到前述的140MPa,且波動范圍較大,容易產生循環載荷下的應力疲勞。

圖5改進后鉆桿外六方處應力分布

圖6改進前后橫銷孔周圈應力對比等效應力/Mpa

分別提取改進前后鉆桿容易產生疲勞破壞的位置疲勞壽命樣本點如表2所示。

表2改進前后疲勞壽命樣本點對比

對上表進行分析可以發現:同等工況下,樣本點六方摩擦焊鉆桿疲勞壽命為熱沖四方鉆桿的1.4~6.1倍,以最低疲勞壽命為例,六方鉆桿最低處為170310,四方桿最低處為57589,六方鉆桿疲勞壽命為四方鉆桿的3倍左右,疲勞壽命大幅度提高。

四、結論

通過對高地壓工況下高效螺旋鉆桿作業的實際跟蹤,結合分析軟件對傳統熱沖加工的高效螺旋鉆桿進行疲勞及強度分析,并對傳統鉆桿工藝進行了改進,通過分析改進前后鉆桿的疲勞壽命和強度,可知改進之后鉆桿的壽命有較大提升,為鉆桿的設計和改進提供了參考意義。