己內酰胺裝置重排反應熱的回收利用

金小梅

(浙江工程設計有限公司,浙江 杭州 310001)

己內酰胺是一種重要的有機化工原料,主要用于生產尼龍6工程塑料和尼龍6纖維,廣泛應用于紡絲、輪胎、食品包裝等行業,用途十分廣泛。目前國內經濟增速放緩,己內酰胺下游生產需求提升或將有限,且近幾年國內己內酰胺產能快速擴張,產能出現過剩狀況,己內酰胺工廠基本處在盈虧邊緣或處于虧損狀態,目前少數幾家己內酰胺企業還能盈利的原因,主要還是得益于企業的綜合配套齊全、生產管理水平高等諸多因素,若要降低產品的生產成本,優化工藝降低能耗是根本。本文從節能降耗角度對己內酰胺裝置反應熱的回收利用進行優化設計。

1 己內酰胺裝置工藝技術簡述

己內酰胺的制備采用的是貝克曼重排、中和工藝技術。本設計采用二段重排工藝,一段重排反應與二段重排反應以串聯形式設置,發煙硫酸全部加入一段重排反應器,環己酮肟按9∶1~8.5∶1.5的比例分別送入一段重排反應器與二段重排反應器。一段重排反應生成的高酸肟比的重排混合物溢流進入二段重排。一段重排反應溫度為105℃,二段重排反應溫度約120℃,均在常壓下進行反應,生成含有己內酰胺硫酸酯的重排液,經送至硫銨裝置進行氨中和、硫銨結晶處理返回的粗己內酰胺油,經過苯萃取、水萃取、離子交換、加氫、蒸發、蒸餾得到液態己內酰胺產品。

環己酮肟在含SO320%的發煙硫酸存在下,發生貝克曼分子重排反應,生成己內酰胺硫酸溶液,并放出大量的熱。主反應式如下。

2 反應熱回收技術方案

目前幾乎在所有己內酰胺裝置設計中,重排反應釋放出的熱量都是通過外循環經重排液冷卻器移走熱量,采用的冷媒通常為循環水,均未考慮將該部分熱量利用起來。重排反應放熱量為188 kJ/mol環己酮肟,同時發煙硫酸進入反應器后將產生溶解熱,所以重排反應實際產生的熱量有260 kJ/mol環己酮肟,對于20萬t/a己內酰胺裝置,按年操作時間7200 h計,實際可利用的熱量為:

在裝置設計中,經過比對,發現重排反應產生的熱量與苯蒸餾所需的熱量有匹配的可能性,為此制定了一個反應熱回收技術方案,首先考慮將重排反應熱冷卻冷媒由冷卻循環水改為70℃熱水,熱水在重排反應系統和苯蒸餾系統之間循環,熱水通過重排冷卻器移走重排反應熱,熱水溫度從75℃升至90℃左右,90℃熱水被送至苯蒸餾系統的再沸器作為熱源供苯蒸餾加熱使用后,溫度降至75℃,考慮到二系統間熱量的波動及平衡,熱水系統中增加一臺熱水冷卻器來調節溫度,熱水冷卻器的冷卻負荷也考慮到在苯蒸餾停車時,通過循環水移走重排反應熱的情況。此方案的實施一方面可以節能,另一方面也有利于提高己內酰胺產品品質,重排冷卻改用熱水換熱后降低了換熱器列管兩側溫差,避免長期運行造成換熱器列管兩側結垢現象。

由于重排反應熱用于苯蒸餾仍有富余,考慮剩余熱量用于苯殘液蒸餾系統,熱量回收技術方案示意圖如圖1所示。

圖1 熱量回收技術方案示意圖

3 設備計算

20萬t/a己內酰胺裝置按二套重排反應系統設置,每套重排反應器按10萬t/a能力設計。

(一)重排液冷卻器計算

按單套10萬t/a能力計算。

表1 重排液冷卻器工藝數據表

(二)熱水冷卻器計算

表2 熱水冷卻器工藝數據表

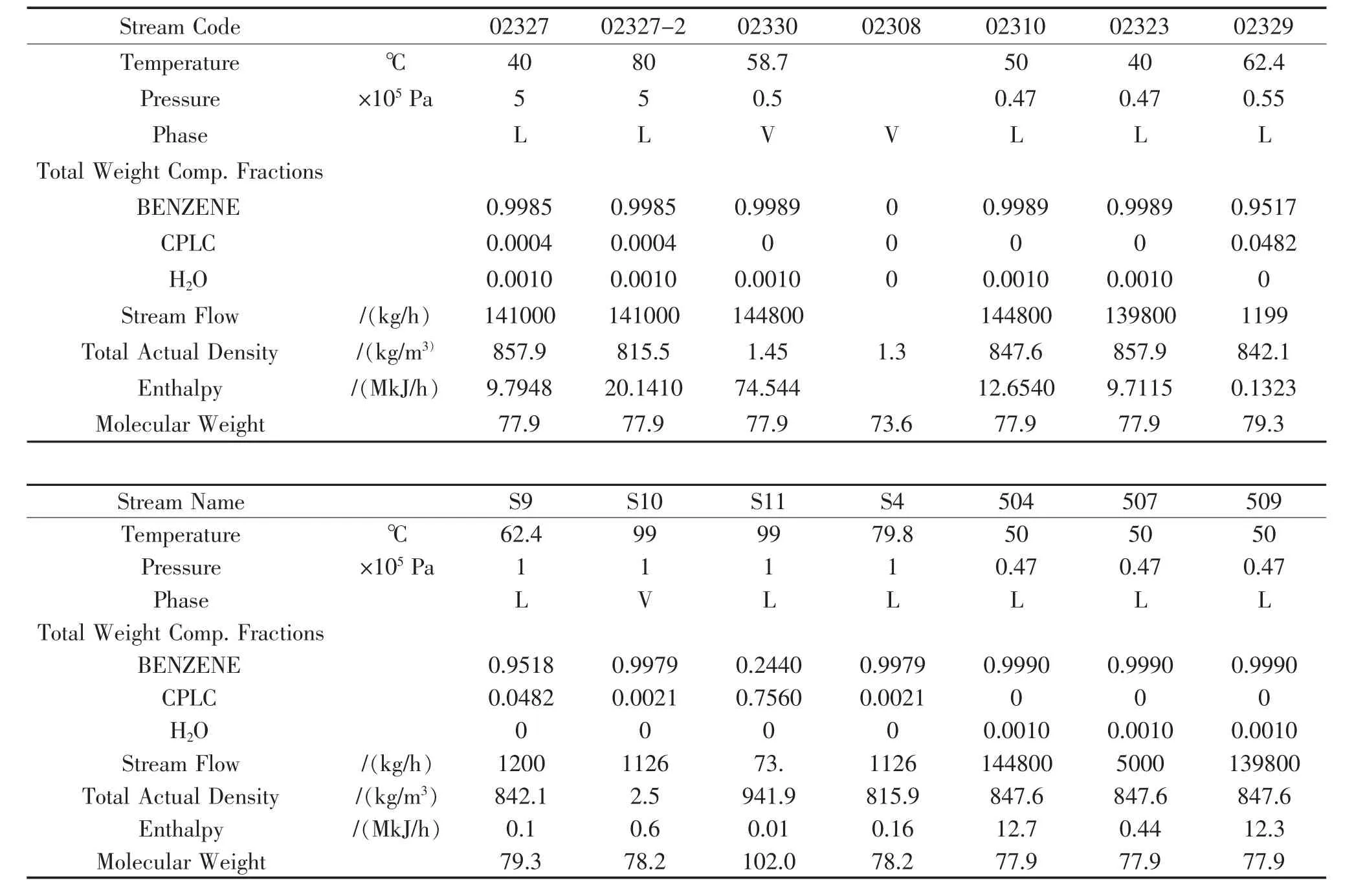

(三)苯蒸餾及苯殘液蒸餾系統設備計算

在工藝未優化設計前,苯蒸餾塔操作壓力為0.02 MPaG,塔釜溫度為120℃,故在常壓下,90℃熱水不能滿足苯蒸餾加熱要求,所以苯蒸餾塔需采用減壓操作,經計算,塔操作壓力控制在絕壓50 kPaA,塔釜溫控制在65℃較好。

3.1.1 工藝計算模擬流程圖

圖2 模擬流程圖

3.1.2 物料平衡計算結果

表3 物料平衡表

3.1.3 蒸餾系統計算結果

表4 蒸餾塔計算結果表

從表4可知,苯蒸餾再沸器與苯殘液蒸餾塔熱負荷共需55.04 GJ/h,再考慮部分熱損失,重排反應產生的熱量與苯蒸餾所需熱值正好匹配。

表5 換熱器熱負荷表

由于操作工況由常壓改為減壓,苯蒸餾系統的塔、冷凝器、再沸器設備規格均比常壓時要大。由于苯蒸餾塔塔釜溫度為65℃,與熱水溫度90℃的溫差比較小,常規的熱虹吸再沸器不再適用,本設計采用降膜式再沸器。另外考慮到在裝置開車時重排與苯蒸餾工序會不同步開車,苯蒸餾塔仍需配備一臺采用蒸汽的再沸器供開車時使用,待二工序正常運行后,再切換至利用熱水的再沸器。

表6 再沸器參數表

4 設備技術規格

經設備計算,各設備技術規格見表7。

表7 設備技術規格表

5 運行情況和經濟效益評估

重排反應產生的熱量為63.91 GJ/h,用于苯蒸餾的熱量為55.04 GJ/h。與未優化時進行比較,既節省了苯蒸餾所需的蒸汽,又節省了反應熱移走所需的循環冷卻水,故共節省能源110.08 GJ/h。低壓蒸汽每噸熱值為2.9601 GJ,換算成低壓蒸汽,則相當于節省低壓蒸汽37.18 t/h,以每噸蒸汽150元、全年生產時間7200 h計,工藝優化后20萬t/a己內酰胺裝置每年可產生經濟效益4015萬元,經濟效益明顯。

6 結語

化工行業屬于高能耗行業,節能減排是各個化工企業管理的重中之重。本文闡述的己內酰胺裝置重排反應熱的回收利用設計方案,該工藝的優化,一定程度上降低了裝置的能耗,節省了能源,同時也降低了己內酰胺生產成本,有利于提高企業的市場競爭力。該優化工藝既可以應用在己內酰胺新建裝置的設計中,也可以在已建成的己內酰胺裝置上進行改造,在己內酰胺行業具有很好的推廣應用價值。