內嵌缺陷對自動鋪絲正交層合板構件拉伸性能的影響①

劉思南,楊 濤,杜 宇 ,劉 暢,牛雪娟

(1. 天津市現代機電裝備技術重點實驗室, 天津 300387;2. 天津工業大學 機械工程學院, 天津 300387)

0 引言

自動鋪絲技術(Automated Fiber Placement,AFP)能獨立傳送并切斷預浸絲,利用鋪絲頭的加熱裝置和壓輥軟化預浸料并將其壓實,進而鋪放出軌跡可控、寬度可變的纖維鋪層,適于制造飛機機身和進氣道等復雜型面的復合材料構件[1-4]。

鋪放復雜型面或變剛度構件時,由于路徑交匯和軌跡偏離,不重合的絲束邊緣會產生空隙和重疊等內嵌缺陷[5-6]。得益于鋪放路徑的優化和相應CAD-CAM軟件的開發,自動鋪絲技術已能控制鋪放奇異點的位置和尺寸[7]。然而,具有一定寬度的預浸絲沿垂直于纖維方向被切斷后,不連續的絲束將產生局部異構性,直接影響構件的力學性能[8]。此外,鋪放變厚度構件的過程中,不同厚度的部位之間會出現坡臺。例如翼梁結構中的坡臺區域,除了外表面和中間的纖維層之外,其余鋪層都會隨著構件厚度的變化而增減[9],進而導致不同纖維方向的絲束中斷或拼接,產生空隙或重疊缺陷。

Croft等圍繞空隙、重疊、絲束扭曲等缺陷展開了拉伸、壓縮、層間剪切強度試驗和開孔力學性能試驗,試驗結果顯示沿試件長度方向的缺陷使得構件的力學性能明顯下降[10]。有學者利用數值分析方法研究空隙和重疊缺陷對面內剛度和層合板褶皺的影響,指出與削弱材料力學性能的空隙缺陷相比,重疊現象能提升材料的性能[11-12]。Falco等在試驗中發現,采用交錯原則鋪放,即相鄰鋪層的缺陷偏移一定距離,能明顯改善內嵌缺陷對力學性能的影響[13]。

此外,復合材料需要成型固化后方能使用。固化過程中,溫度和壓力的變化會導致樹脂和纖維的流動[14],進而影響含有內嵌缺陷的復合材料構件的力學性能和質量。因此,有必要對自動鋪絲技術產生的內嵌缺陷進行系統研究,進而優化自動鋪絲構件的鋪層設計,提高力學性能和產品質量。

1 內嵌缺陷試件的拉伸試驗

1.1 缺陷設計

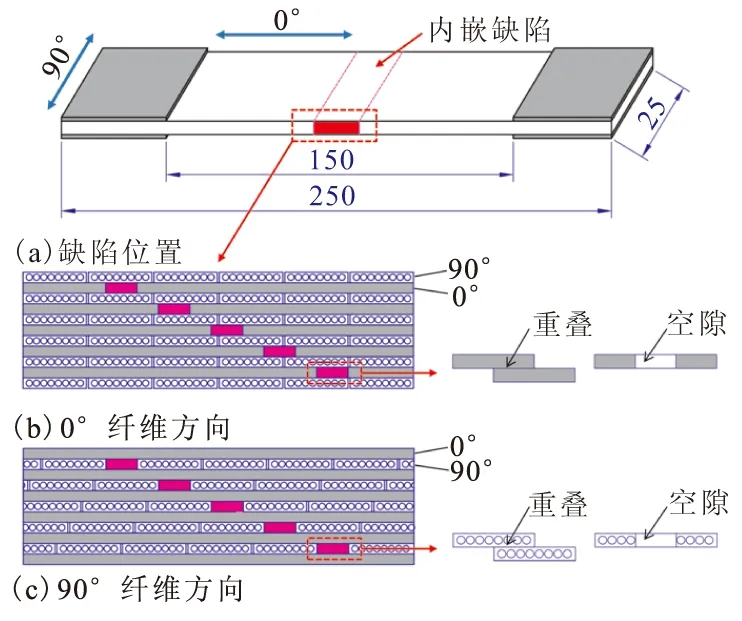

本次試驗主要討論 0°和90°纖維方向的內嵌缺陷對正交層合板構件拉伸性能的影響。為分析極端情況下內嵌缺陷對試件力學性能的影響,在試件中部垂直于拉伸載荷方向放置缺陷,位置如圖1(a)所示。0°纖維方向內嵌缺陷試件按照[(90°/0°)5/90°]的順序進行鋪放,缺陷均位于0°纖維層內,如圖1(b)所示;90°纖維方向內嵌缺陷試件按照[(0°/90°)5/0°]的順序進行鋪放,缺陷均位于90°鋪層內,如圖1(c)所示。

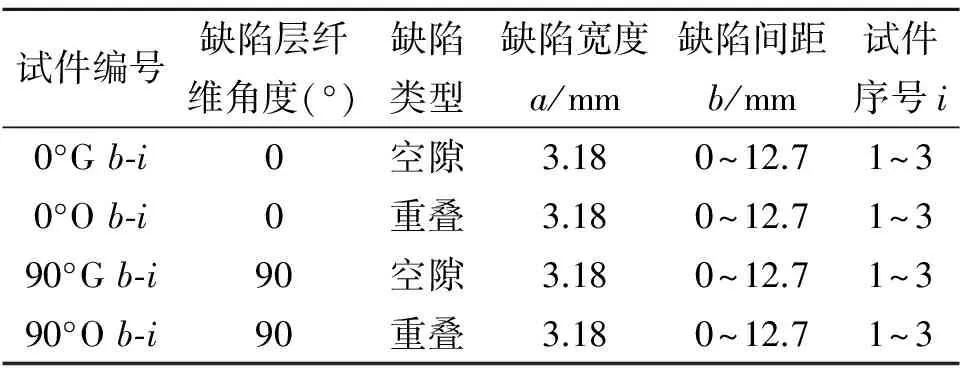

圖2為缺陷規格示意圖,由于所用的預浸絲寬度為6.35 mm,因此將缺陷寬度a設計為3.18 mm,即0.5倍絲寬。缺陷間距b分別為0、1.5、3.18、6.35、9.5、12.7 mm,即分別為絲寬的0、0.25、0.5、1、1.5、2倍。

試件編號及其對應的缺陷規格如表1所示,共計4組缺陷類型,24種缺陷規格。同時,對應每組內嵌缺陷類型制備相應的完好試件作為基準試件,以進行拉伸性能對比。每種規格各制備3個試件進行拉伸試驗。

圖1 內嵌缺陷試件示意圖Fig.1 Schematic diagram of embedded defects

圖2 缺陷規格示意圖Fig.2 Diagram of specification of embedded defects

試件編號缺陷層纖維角度(°)缺陷類型缺陷寬度a/mm缺陷間距b/mm試件序號i0°Gb?i0空隙3.180~12.71~30°Ob?i0重疊3.180~12.71~390°Gb?i90空隙3.180~12.71~390°Ob?i90重疊3.180~12.71~3

1.2 層合板制備

此次試驗采用2絲束自動鋪絲機器人鋪放層合板。為確保試樣的均勻性,每組缺陷類型及其對應的完好試件均由同一批次的復合材料層合板制備而成。固化工藝為熱壓罐固化,并采用厚度1.5 mm不銹鋼板作為墊板,放置在層合板的上下表面。墊板能均勻傳遞固化過程中的溫度與壓力,促進樹脂流動,有利于得到更平整的層合板表面。

1.3 測試條件

試驗過程參照ASTM D3039進行。試驗平臺為Shimadzu AGS-X型試驗機,傳感器為50 kN,拉伸速率為2 mm/min。試件的尺寸為250 mm×25 mm×2 mm (長×寬×厚)。為避免夾頭夾持試件引起的應力集中,采用雙組分環氧樹脂粘合劑,將2 mm厚的鋁片粘合到樣品端部。

2 結果與討論

2.1 0°纖維方向

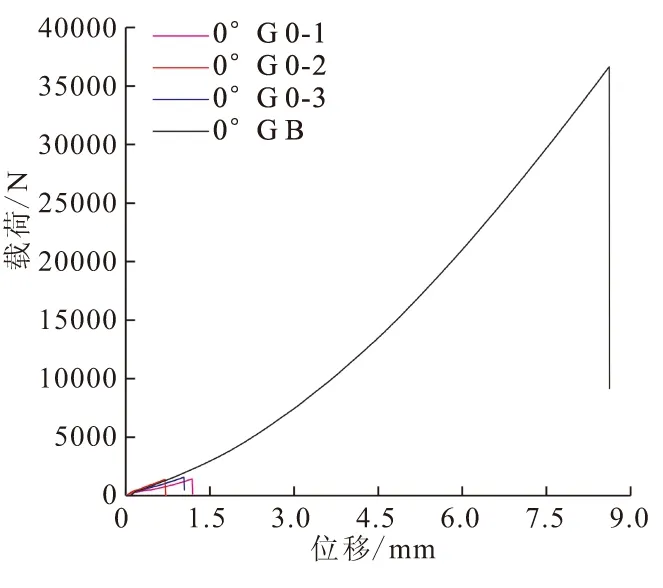

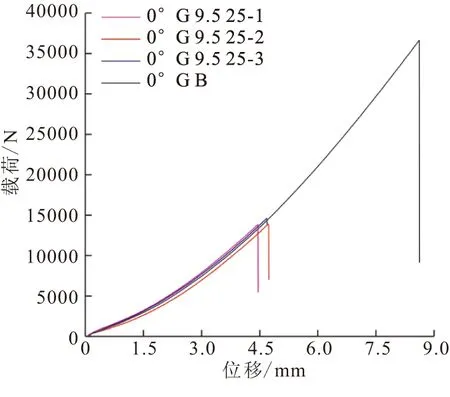

圖3為0°纖維方向空隙缺陷試件的載荷-位移曲線,編號“0°G B”表示該組缺陷類型對應的完好試件。拉伸載荷隨著夾頭位移的增加而升高,當達到破壞載荷時,試件發生斷裂或基體脫粘,喪失承載能力,進而導致拉伸載荷斷崖式下降。

(a)b=0

(b)b=9.5圖3 0°纖維方向空隙缺陷試件拉伸載荷-位移曲線Fig.3 Tensile load-displacement curves ofgap defect with fiber angle 0°

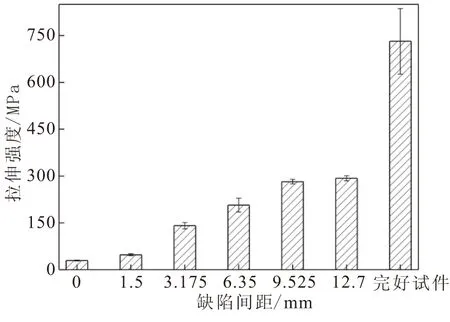

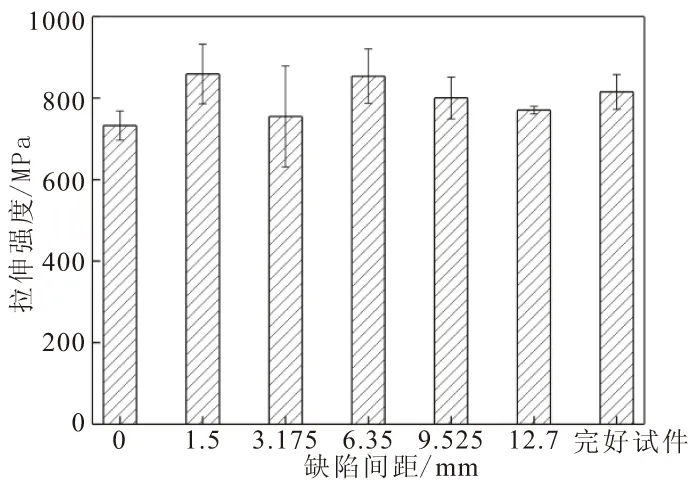

0°纖維方向空隙缺陷試件的拉伸強度如圖4所示。拉伸強度由試驗的極限載荷與試件橫截面積的比值計算。每個數據均為3個試件結果的平均值。空隙間距為0時,拉伸強度僅為 29.36 MPa,隨著空隙間距增至12.7 mm時,拉伸強度升至293.14 MPa。試件的拉伸性能隨著缺陷間距的增大而顯著提升,但仍然遠低于完好試件。主要原因是0°纖維鋪層是拉伸試驗的主要承載層,絲束中斷區域對試件的強度和應力分布產生了顯著的影響。微小的缺陷在受力情況下,一旦產生裂紋,跨層蔓延生長就會導致構件的失效。

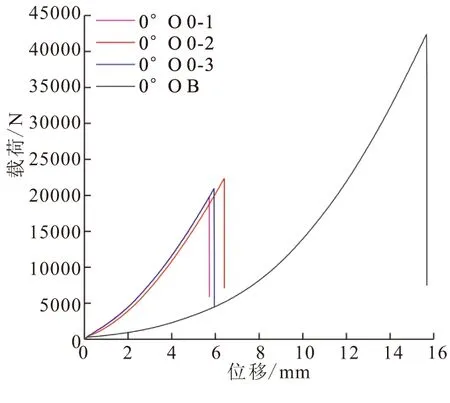

圖5為0°纖維方向重疊缺陷試件的載荷-位移曲線,其中“0°O B”為該組缺陷類型對應的完好試件編號。該組試驗的拉伸強度如圖6所示。可看出,重疊缺陷試件的拉伸強度普遍高于空隙缺陷試件,重疊間距為0時,拉伸強度達到420.32 MPa。

圖4 0°纖維方向空隙缺陷試件拉伸強度Fig.4 Tensile strength of gap defect with fiber angle 0°

(a)b=0

(b)b=9.5圖5 0°纖維方向重疊缺陷試件拉伸載荷-位移曲線Fig.5 Tensile load-displacement curves ofoverlap defect with fiber angle 0°

圖6 0°纖維方向重疊缺陷試件拉伸強度Fig.6 Tensile strength of overlap defectwith fiber angle 0°

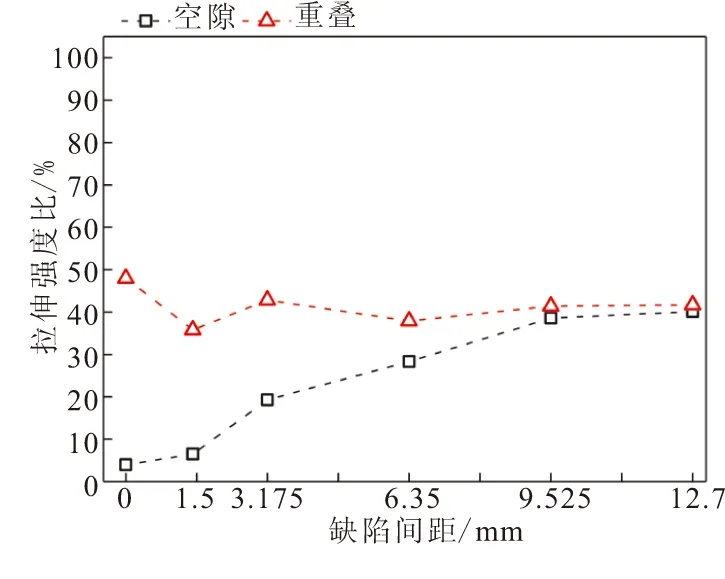

為分析內嵌缺陷對試件拉伸性能的影響規律,將同一規格內嵌缺陷試件的拉伸強度平均值與完好試件拉伸強度平均值的比值定義為拉伸強度比,以量化判定該規格的缺陷試件能達到完好試件拉伸強度的百分比。圖7為0°纖維方向內嵌缺陷試件的拉伸強度比。當空隙間距為0時,拉伸強度比僅為4%。當間距增至9.5、12.7 mm時,拉伸強度比分別達到了38.6%、40.1%。空隙缺陷的拉伸強度比隨著間距的增加而升高。當間距超過9.5 mm后,拉伸強度比增幅趨緩。而重疊缺陷的拉伸強度比明顯高于空隙缺陷,基本呈現出隨著缺陷間距增大而逐漸下降的趨勢。重疊間距為0時,拉伸強度比為最大值48.0%。主要原因是重疊缺陷能夠將中斷的絲束搭接,利于載荷傳遞。由于固化過程中墊板的使用,試件厚度并未隨著缺陷的分布而發生明顯變化。當缺陷間距為0時,重疊缺陷區域的預浸絲集中于一處,單位面積內試件的纖維體積質量分數增加,產生局部加強作用,弱化應力集中。

圖7 0°纖維方向內嵌缺陷試件拉伸強度比Fig.7 Tensile strength ratio of embeddeddefects with fiber angle 0°

2.2 90°纖維方向

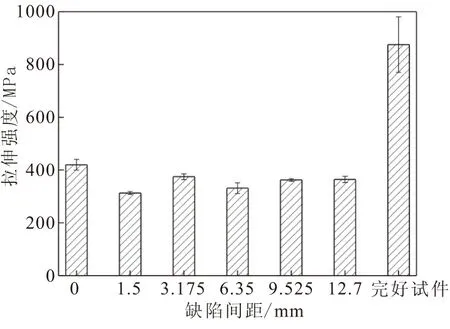

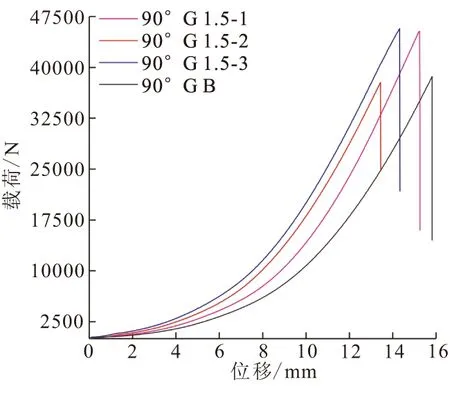

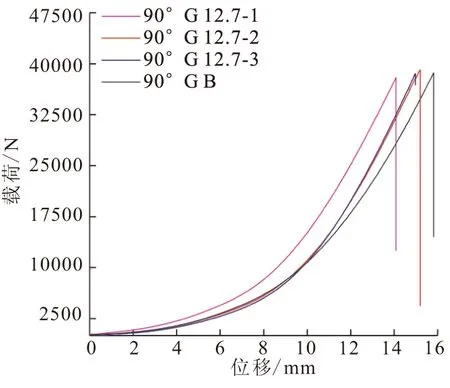

90°纖維方向空隙缺陷的載荷-位移曲線如圖8所示,其中編號“90°G B”表示該組缺陷類型對應的完好試件。該組試件的拉伸強度變化情況如圖9所示。固化過程中樹脂能夠填充空隙區,形成樹脂富集區,樹脂的流動也會影響90°纖維的分布。因此,隨著空隙間距的變化,試件的拉伸強度并未呈現明顯的規律。

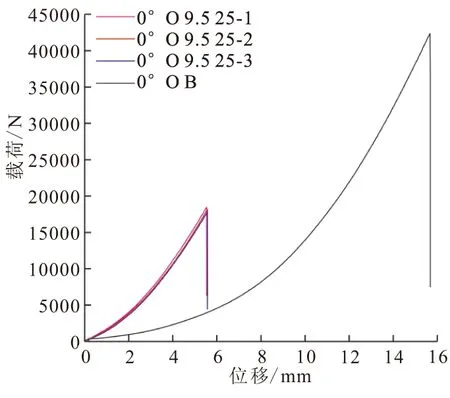

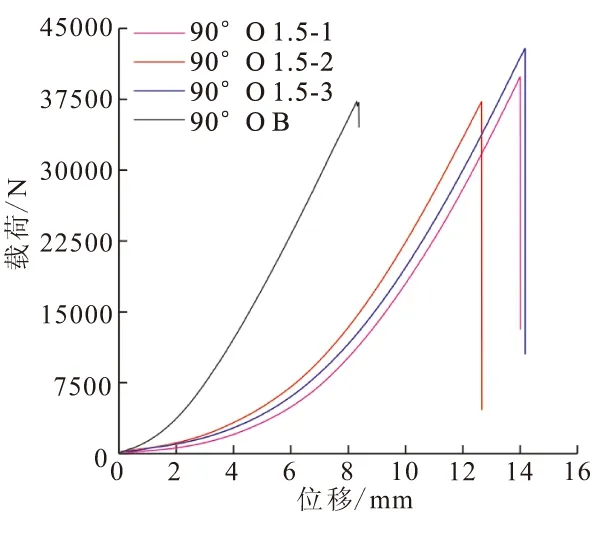

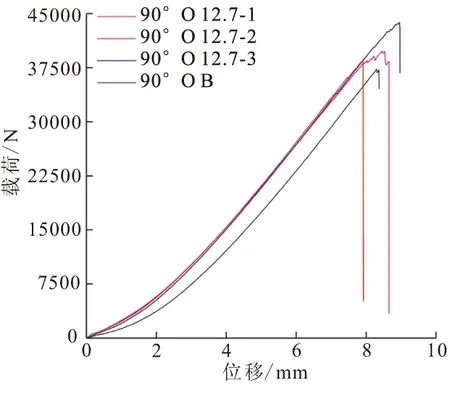

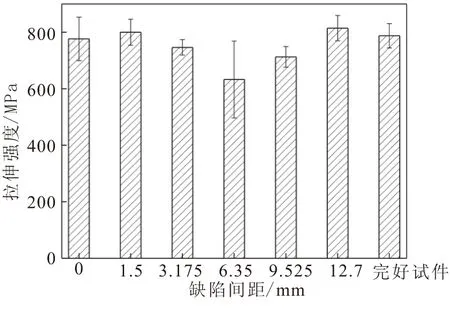

圖10為90°纖維方向重疊缺陷試件的載荷-位移曲線,該組缺陷對應的完好試件編號為“90°O B”。相應的拉伸強度變化情況如圖11所示。試件的拉伸強度首先隨著缺陷間距的增加而下降,間距6.35 mm時達到最低,拉伸強度為632.31 MPa。隨后,隨著重疊間距的增加而升高,間距12.7 mm時達到最大值,拉伸強度為814.20 MPa。

(a)b=1.5

(b)b=12.7圖8 90°纖維方向空隙缺陷試件拉伸載荷-位移曲線Fig.8 Tensile load-displacement curves of gapdefect with fiber angle 90°

圖9 90°纖維方向空隙缺陷試件拉伸強度Fig.9 Tensile strength of gap defect with fiber angle 90°

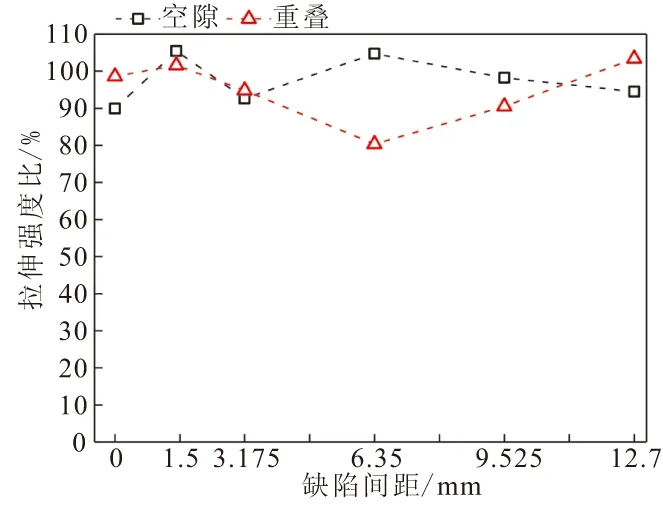

圖12為90°纖維方向內嵌缺陷試件的拉伸強度比。空隙缺陷的拉伸強度比維持在相對穩定的水平,并未隨著空隙間距的變化而出現顯著的波動,拉伸強度比波動不超過10%。而重疊缺陷的拉伸強度比則隨著缺陷間距的增加呈現先遞減后遞增的趨勢。間距6.35 mm時,拉伸強度比達到最低80.3%,間距為1.5、12.7 mm時的拉伸強度比則分別達到101.6%和103.4%,略微超過完好試件。

由于纖維方向垂直于外加載荷方向,含有內嵌缺陷的90°纖維層不是拉伸試驗的主要承載層,因此與0°纖維方向相比,90°纖維方向的內嵌缺陷對試件拉伸性能的影響并不顯著。此外,與0°纖維缺陷的情況相反,空隙缺陷試件的拉伸強度普遍高于重疊試件。主要原因是預浸絲疊加導致重疊缺陷區域的厚度變化,進而相鄰的0°纖維鋪層產生面外褶皺。因此,缺陷區域容易產生應力集中,從而降低了試件的拉伸強度。

(a)b=1.5

(b)b=12.7圖10 90°纖維方向重疊缺陷試件拉伸載荷-位移曲線Fig.10 Tensile load-displacement curves of overlapdefect with fiber angle 90°

圖11 90°纖維方向重疊缺陷試件拉伸強度Fig.11 Tensile strength of overlap defect withfiber angle 90°

圖12 90°纖維方向內嵌缺陷試件拉伸強度比Fig.12 Tensile strength ratio of embedded defectswith fiber angle 90°

2.3 破壞形貌分析

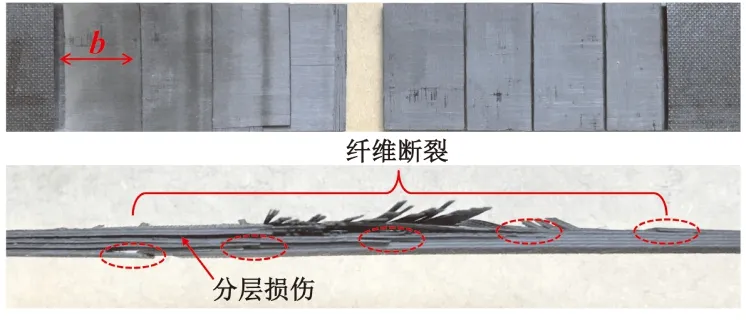

0°纖維方向內嵌缺陷試件的典型破壞形貌如圖13(a)所示。由于試件在內嵌缺陷附近斷裂,因此斷裂區域呈現明顯的階梯狀。此外,試件發生了明顯的層間損傷和纖維斷裂。拉伸試驗過程中,試件首先在內嵌缺陷處產生裂紋,隨后裂紋在層內擴展,形成了層間損傷。同時,裂紋還會跨層蔓延,直至在內嵌缺陷附近產生明顯的纖維斷裂。

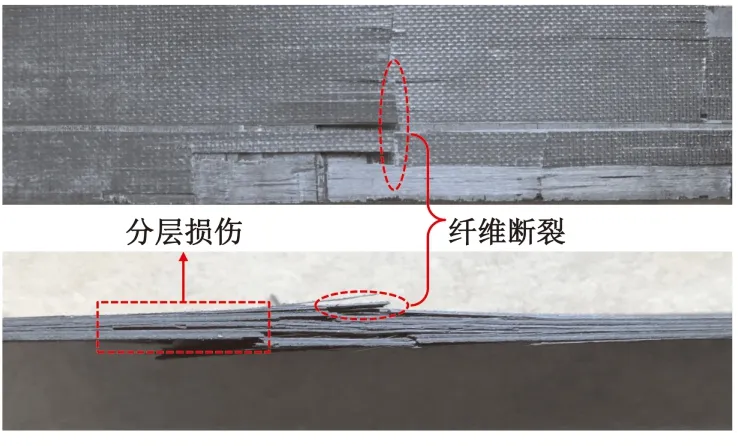

圖13(b)為90°纖維方向內嵌缺陷試件的典型破壞形貌。由于90°纖維層不是主承載層,斷裂區域并未完全分布在內嵌缺陷處。但在拉伸過程中,內嵌缺陷處可能會首先產生裂紋,裂紋在層內擴展形成層間損傷,裂紋跨層生長時產生纖維斷裂,直至試件失效。

(a)0°纖維方向內嵌缺陷

(b)90°纖維方向內嵌缺陷圖13 拉伸試驗破壞形貌Fig.13 Damage appearance of specimens withembedded defects

3 結論

(1)0°纖維方向內嵌缺陷試件的拉伸性能明顯下降。空隙缺陷試件的拉伸強度隨著缺陷間距的增大而顯著提升,空隙間距為0時的拉伸強度比僅為4%,當間距增至12.7 mm時,拉伸強度比達到40.1%;重疊缺陷試件的拉伸強度明顯高于空隙缺陷試件,呈現隨缺陷間距增大而逐漸下降的趨勢,重疊間距為0時的拉伸強度比達到最大值48.0%。

(2)90°纖維方向上,空隙缺陷對試件拉伸性能的影響并不顯著,不同缺陷間距的拉伸強度比波動范圍不超過10%;重疊缺陷試件的拉伸強度則隨著缺陷間距的增加呈現先減后增的趨勢,間距6.35 mm時的拉伸強度比為最低80.3%,間距1.5、12.7 mm時的拉伸強度比則分別達到101.6%、103.4%。

(3)通過破壞形貌分析,拉伸試驗中試件首先在內嵌缺陷處產生裂紋,隨后裂紋在層內擴展,形成層間損傷。同時,裂紋還會跨層蔓延,直至在內嵌缺陷附近產生明顯的纖維斷裂,導致試件失效。

參考文獻:

[1] Lukaszewicz H J A,Ward C,Potter K D.The engineering aspects of automated prepreg layup:history,present and future[J].Composites Part B Engineering,2012,43(3):997-1009.

[2] 杜宇,楊濤,戴維蓉,等.纖維曲線鋪放的變剛度復合材料損傷失效試驗研究[J].固體火箭技術,2013,36(6):826-830.

DU Y,YANG T,DAI W R,et al.Experimental research of damaging failure of variable-stiffness composite[J].Journal of Solid Rocket Technology,2013,36(6):826-830.

[3] 文立偉,肖軍,王顯峰,等.中國復合材料自動鋪放技術研究進展[J].南京航空航天大學學報(社科版),2015,47(5):637-649.

WEN L W,XIAO J,WANG X F,et al.Progress of automated placement technology for composites in china[J].Journal of Nanjing University of Aeronautics & Astronautics,2015,47(5):637-649 .

[4] 趙聰,陸楠楠,閆西濤,等.自動鋪絲用預浸絲制備工藝研究[J].固體火箭技術,2014,37(5):718-723.

ZHAO C,LU N N,YAN X T,et al.Research on the process of preparation of prepreg tow applied in automatic fiber placement[J].Journal of Solid Rocket Technology,2014,37(5):718-723.

[5] Turoski L E.Effects of manufacturing defects on the strength of toughened carbon/epoxy prepeg composites[D].Master's thesis; Montana State University,Mechanical Engineering,Bozeman; 2000.

[6] Marouene A,Boukhili R,Chen J,et al.Effects of gaps and overlaps on the buckling behavior of an optimally designed variable-stiffness composite laminates -A numerical and experimental study[J].Composite Structures,2016,140:556-566.

[7] Blom A W,Stickler P B,Gürdal Z.Optimization of a composite cylinder under bending by tailoring stiffness properties in circumferential direction[J].Composites Part B Engineering,2010,41(2):157-165.

[8] Lan M,Cartié D,Davies P,et al.Microstructure and tensile properties of carbon-epoxy laminates produced by automated fibre placement: Influence of a caul plate on the effects of gap and overlap embedded defects[J].Composites Part A,2015,78:124-134.

[9] Dodwell T J,Butler R,Hunt G W.Out-of-plane ply wrinkling defects during consolidation over an external radius[J].Composites Science & Technology,2014,105:151-159.

[10] Croft K,Lessard L,Pasini D,et al.Experimental study of the effect of automated fiber placement induced defects on performance of composite laminates[J].Composites Part A Applied Science & Manufacturing,2011,42(5):484-491.

[11] Fayazbakhsh K,Nik M A,Pasini D,et al.Defect layer method to capture effect of gaps and overlaps in variable stiffness laminates made by automated fiber placement[J].Composite Structures,2013,97(2):245-251.

[12] Nik M A,Fayazbakhsh K,Pasini D,et al.A comparative study of metamodeling methods for the design optimization of variable stiffness composites[J].Composite Structures,2014,107(1):494-501.

[13] Falcó O,Mayugo J A,Lopes C S,et al.Variable-stiffness composite panels: defect tolerance under in-plane tensile loading[J].Composites Part A Applied Science & Manufacturing,2014,63(18):21-31.

[14] 王振宇.自動鋪絲構件成型缺陷形成機理及檢測技術研究[D].哈爾濱工業大學,2015.

WANG Z Y.Research on defect formation mechanism and detection technology of automated fiber placement components[D].Master's thesis; Harbin Institute of Technology,Mechanical Engineering,Harbin;2015.