HXD2B電力機車變流器C6修程關鍵器件壽命研究

劉立剛, 張修同

(中車永濟電機有限公司 技術中心, 西安 710016)

自2015年4月起中國鐵路總公司對和諧型機車修程修制進行改革,在修程上設置C1、C2、C3、C4、C5、C6修6個等級,其中C1~C4修為段級修程,C5、C6修為高等級修程。和諧型電力機車C6修程周期為:200×(1±10%)萬km,不超過12年。機車全面分解檢修,全面性能參數測試,恢復基本性能,進行機車或主要部件的更新等技術提升工作均需要在C6修程中提出要求。

電力機車變流器產品在C6修程如何達到科學檢修,優化全壽命周期運行成本,更好的保證變流裝置運行的可靠性,這需要對變流器關鍵零部件的疲勞壽命及可靠性進行準確的預測。中車永濟電機有限公司FRACAS故障信息閉環管理系統構建了機車變流裝置產品故障信息大型數據庫和關鍵部件故障數據庫,結合關鍵部件設計壽命、以及部件壽命可靠性預測,為維修策略、保障策略和備件策略制定提供依據,以便更合理的制定修程中必換件、偶換件及維修件明細。

下面對機車變流產品關鍵零部件的壽命研究主要從失效機理和故障統計等方面分析入手,實現對關鍵零部件的可靠性壽命預測,為機車變流器產品C6修程提供理論依據。

1 基于失效機理的器件壽命預測

從關鍵零部件器件失效機理分析,實現對關鍵零部件的壽命預測,以板卡類器件和功率器件進行壽命分析預測為例。

1.1 板卡級器件壽命預測

板級電路失效一般可分成兩類:一類是板級電路上的元器件失效,包括元器件本身存在缺陷不能滿足工藝條件而產生的失效,以及使用后產生的失效;另一類失效則是互連失效,包括焊點失效與PCB內部缺陷導致的失效。板級失效主要是元器件失效問題導致。在此主要討論元器件失效問題。

組成板級器件主要器件類型:①阻容器件;②分立器件;③集成電路。

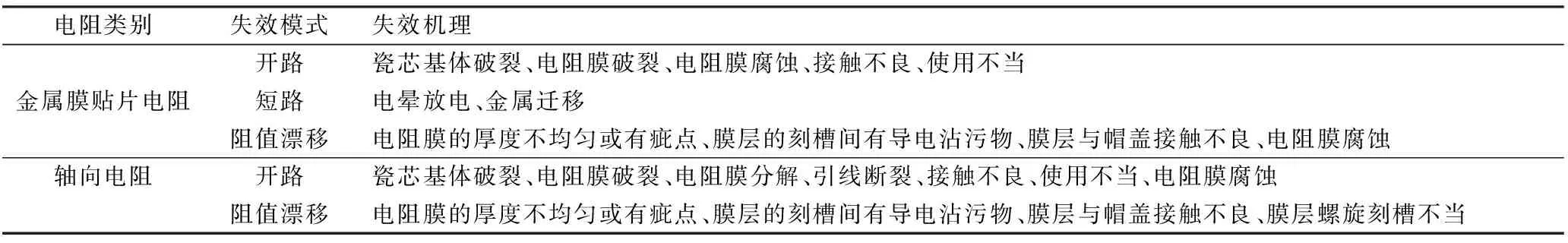

根據板級電路主要器件組成分類,分別分析不同種類元器件失效模式和失效機理。

根據驅動板器件明細,構成驅動板的主要電子元器件大致可分為阻容器件(共255件,占69%)、分立器件(共87件,占23%)和集成電路(共28件,占8%)3類。

1.1.1阻容器件

驅動板所選用的阻容器件主要有貼片陶瓷電容、貼片鉭電容、鋁電解電容、金屬膜貼片電阻、軸向電阻等。額定條件下電阻器件的平均首次故障時間可以達到30 000 h以上,其可靠性基本滿足產品要求。但是,額定工作狀態下電容器件的平均首次故障時間是所有器件中最低的,這對板級電路平均首次故障時間的提高會造成很大的制約作用。為了提高電容器件的平均首次故障時間,驅動板在設計之初采用了降額設計原則,即在不過多增加成本的原則上,選用耐壓高,溫度適用范圍大,精度高的電容器件。經過降額設計之后,電容元件的平均首次故障時間大約可提高到30 000 h以上。阻容器件主要失效模式如表1、表2所示,若要近一步提高阻容器件平均首次故障時間,便要根據其常見失效模式實施有針對性的預防措施。

表1 驅動板電阻器件失效模式

表2 驅動板電容器件失效模式

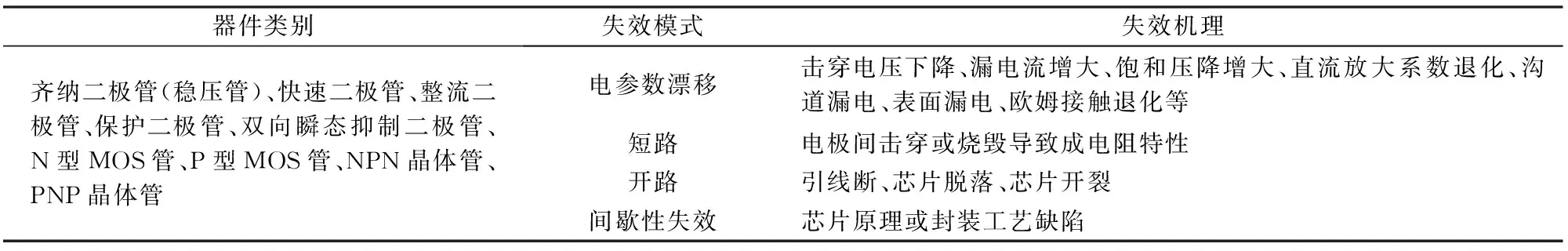

1.1.2分立器件

驅動板所選用的分立器件主要有齊納二極管(穩壓管)、快速二極管、整流二極管、保護二極管、雙向瞬態抑制二極管、N型MOS管、P型MOS管、NPN晶體管、PNP晶體管等。額定條件下分立器件的平均首次故障時間可以達到80 000 h以上,基本滿足產品可靠性要求。這些分立器件存在著一些共性的失效模式(如表3所示),通過制定合理措施,對分立器件的主要失效模式進行預防,其平均首次故障時間可以近一步提高。

表3 驅動板分立器件失效模式

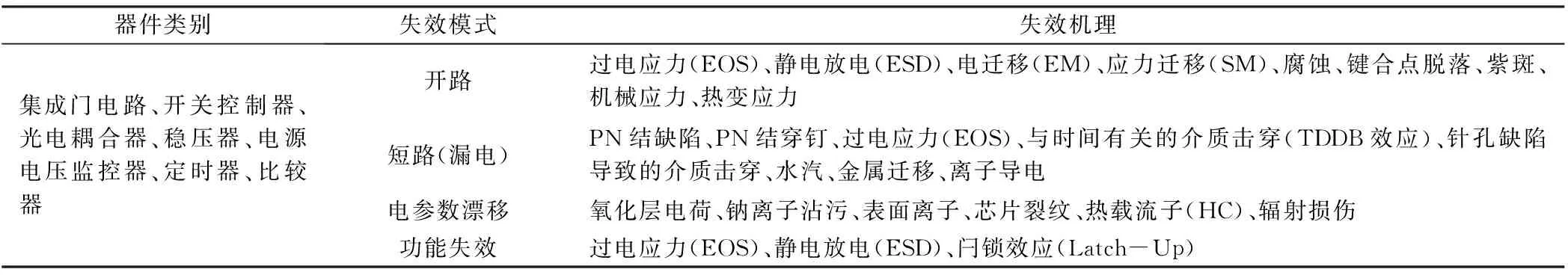

1.1.3集成電路

驅動板所選用的集成電路主要有運算放大器集成門電路、開關控制器、光電耦合器、穩壓器、電源電壓監控器、定時器、比較器等。額定條件下集成電路的平均首次故障時間可達100 000 h以上,完全可以滿足產品設計需求。為了保障集成電路器件的可靠性,產品設計時還應針對集成電路的失效模式采取相應的預防措施,表4給出了一般集成電路共有的幾種失效模式。

表4 驅動板集成電路失效模式

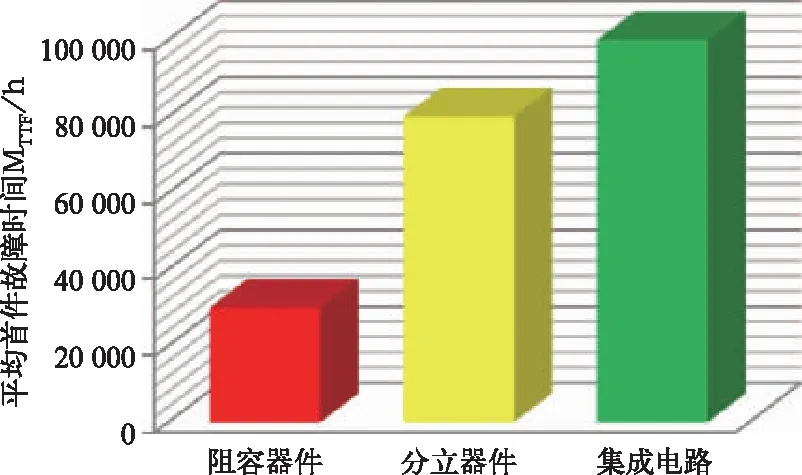

結合以上分析,由于構成驅動板的阻容器件、分立器件和集成電路的平均首次故障時間(MTTF)有著較大差異,一般看來集成電路MTTF最長,分立器件MTTF次之,阻容器件MTTF最短,如圖1所示。

因此阻容器件的MTTF值也就決定了板級電路的MTTF值,由于IGBT驅動電路板維修困難、維修成本高、維修件性能下降嚴重等因素,驅動電路的設計壽命可以等同為其平均首次故障時間(MTTF)。于是,以C版牽引模塊驅動板(D130000170657)為例,驅動板的理論設計壽命如下所示:

圖1 驅動板主要電子元器件MTTF估計

其中,驅動板電容元件平均首次故障時間MTTFC=30 000 h;

驅動板電阻器件平均首次故障時間MTTFR=30 000 h;

根據驅動板工作原理,電容器件有效工作時間系數α約為0.4~0.6,電阻器件有效工作時間系數β約為0.6~1。

假定計算條件:

(1)進行運行情況統計時,運行時間按每年2 482 h,年運行20萬km計算;

(2)功率模塊在等級修階段非必換件,只進行故障維修;

α=0.6,β=1,λ=0.28

故驅動板理論設計壽命為12.23年,因此建議在C6級修時(即列車運行12年,或運行里程滿200萬km·h),對即將到期的驅動板進行分批次維修保養、試驗檢測和剩余壽命評估。

1.2 功率器件壽命預測

1.2.1失效機理及判定

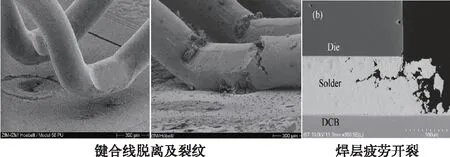

IGBT模塊是不同材料封裝在一起的多層結構,由于不同材料之間熱膨脹系數(CTE)的差別,在溫度循環過程中,材料受到不同程度的壓縮或拉伸應力。這種應力將首先破壞模塊的連接部分,如焊層、引線和端子焊點等處(見圖2),引起焊接材料及鍵合點疲勞與老化,最終造成芯片鍵合點斷裂或焊料開裂分層,進而使模塊失效。

圖2 IGBT失效機理

IGBT器件失效判定采用B10原則 一批產品使用過程中出現10%的器件失效。如采用B5及B1原則,則對應壽命乘以系數0.9及0.7。

IGBT器件失效判定標準:

①IGBT飽和壓降Vce(sat)增加5%;

增加原因:鍵合線鍵合點斷裂、芯片焊層分層。

②結-殼熱阻Rth增加20%。

增加原因:芯片焊料分層、DBC焊料分層。

1.2.2HXD2B型機車用6 500 V/600 A IGBT模塊壽命預測

由于該機車無規定運行線路,因此無法得到準確的機車等效運行圖,即任務曲線。以下按照最惡劣運行狀況進行計算,以得到較為準確的計算結果。

該機車配屬于南京東機務段,1天平均運行7 h,其余17 h入庫休整,平均1 h為1個運行周期,1天經歷7個運行周期,平均速度78 km/h。

目前中車永濟電機有限公司還沒有完整的IGBT器件壽命模型,因此器件壽命按照文獻[1]結果進行計算。

(1)相鄰兩站之間循環

IGBT芯片結溫加速過程中由60℃(冷卻液溫度)上升到100℃(時間5 min),加速完成后以恒速運行50 min(結溫80℃),減速2 min(再生制動,結溫由80℃上升至90℃),停站3 min(結溫由90℃下降到60℃,冷卻液溫度)。

①結溫Tj變化:60℃(停車時)到100℃(加速時);

②殼溫Tc變化:60℃(停車時)到80℃(加速時);

③加速時間約300 s。

(2)每日循環

①結溫Tj變化:0℃到80℃(極限條件,結溫平均值);

②殼溫Tc變化:0℃到70℃(極限條件,殼溫平均值);

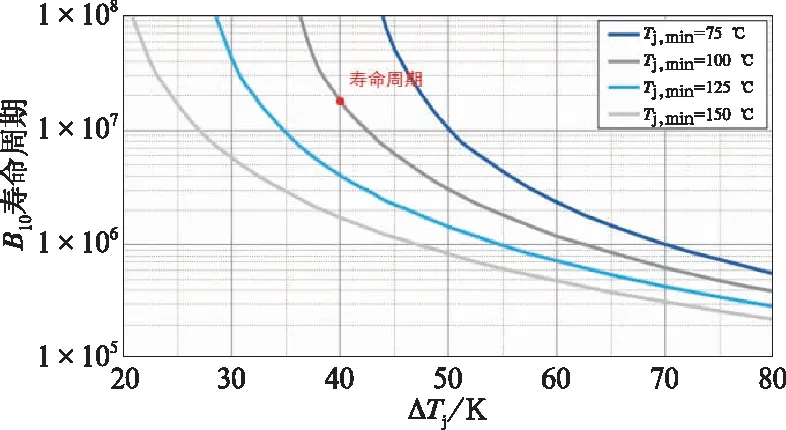

(3)相鄰兩站之間循環壽命預測

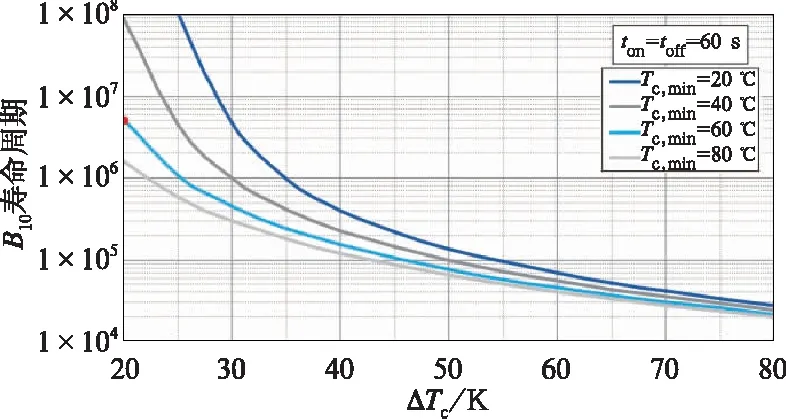

①DBC焊層

殼溫變化ΔTc=20℃,殼溫最小值Tc·min=60℃,壽命為5 110 000個周期,見圖3。

圖3 DBC殼溫度變化壽命周期曲線

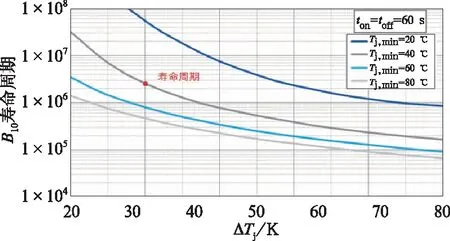

②芯片焊層

ΔTj=40℃,Tj·max=100℃,壽命為2 200 000個周期,見圖4。

圖4 芯片焊層溫度變化壽命周期曲線

③鍵合線

ΔTj=40℃,Tj·max=100℃,壽命為18 500 000個周期。

圖5 鍵合線溫度變化壽命周期曲線

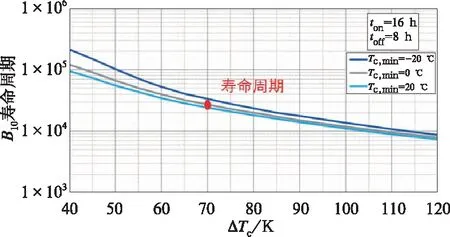

(4)每日循環壽命預測

①DBC焊層

ΔTc=70℃,Tc·min=0℃,壽命為27 000個周期,見圖6。

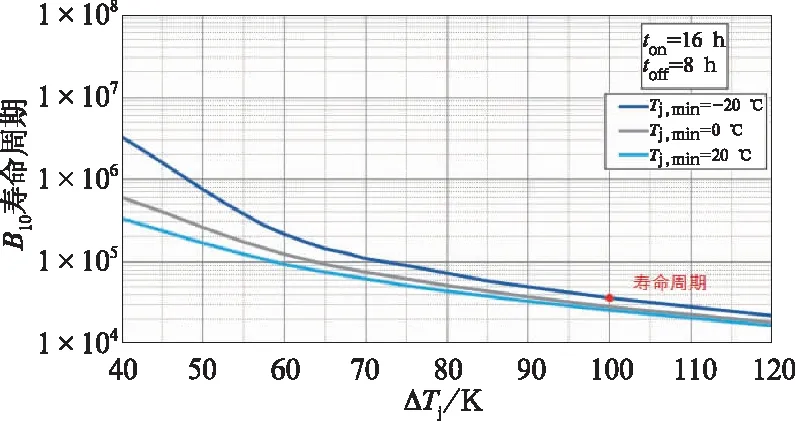

②芯片焊層

ΔTj=80℃,Tj·min=0℃,壽命為個60 600周期,見圖7。

圖6 DBC殼溫度變化壽命周期曲線

圖7 芯片焊層溫度變化壽命周期曲線

③鍵合線

ΔTj=80℃,Tj·max=80℃,壽命為518 000周期。

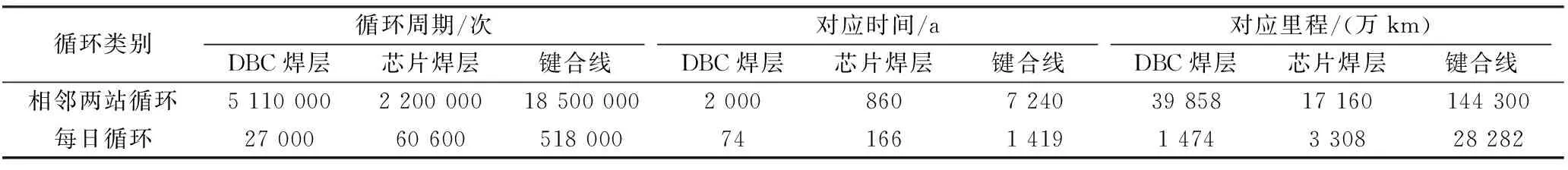

1.2.3壽命預測

依據ABB公司提供的模型預測,6 500 V/600 A IGBT模塊在HXD2B機車逆變器系統中的壽命約為74年,里程1 474萬km。

英飛凌、三菱、ABB公司IGBT模塊結構及材料相似,因此上述計算同樣適用。

上述計算是根據IGBT模塊功率循環(PC)及溫度循環(TC)試驗數據得到的,實際應用過程中還會涉及到環境溫度、濕度、安裝、振動、電流電壓畸變等因素影響;此預測只是與封裝相關的失效,不包含芯片相關的失效,如過壓、過流、短路、靜電荷放電、閂鎖效應、外部輻射等。因此實際壽命比上述預測的要小。

表5 6 500 V/600 A IGBT模塊B10壽命預測

1.2.4IGBT失效預測建議

①通過IGBT模塊飽和壓降Vce(sat)及熱阻Rth測量與對比(使用前對比)判定是否需要更換模塊,而不是依據公里數及運行時間;

②定期測試在線運行機車IGBT模塊參數,尋找電學特性變化規律,找出機車任務曲線對應的模塊壽命模型;

③一些失效是應力(電應力與機械應力)積累的過程,因此可以對正在使用好的模塊進行測量與分析,試圖找出失效原因。

2 基于故障分布的壽命預測與研究

基于故障分布的壽命預測與研究,是根據部件故障統計情況,通過故障分布函數擬合推測器件可靠壽命。

產品的故障分布函數是計算器件可靠性評估指標的依據。常用的故障分布有指數分布、正態分布、Gamma分布、對數正態分布、威布爾分布等。一般電子產品、復雜系統的失效時間(或故障間隔時間)服從指數分布,機械類產品的失效時間(或故障間隔時間)大多服從威布爾分布。

由于HXD2B電力機車配屬變流柜(2Q224)裝車運行時間較長,對于研究變流柜器件壽命有比較大的分析參考價值,因此以變流柜(2Q224)在線運行故障數據為例,預測部件的可靠壽命。

假定計算條件

進行運行情況統計時,運行時間按每年2 482 h,年運行20萬km計算;

器件在等級修階段非必換件,只進行故障維修;

本次壽命計算可靠度為R時的可靠壽命,即t(R)時的壽命。

2.1 功率模塊壽命統計推斷

根據功率模塊運行數據,按秩回歸法找到最佳分布為指數(2參數)分布,進行壽命統計推斷結果如圖8可靠度與時間關系矩陣。

圖8 功率模塊可靠度與時間關系矩陣

計算參數選取如表6:

表6 計算參數

計算功率模塊可靠壽命t(R)結果如下:

t(0.70)=10 a(或200萬km)

根據故障統計數據擬合推測出的變流功率模塊在運行200萬km的可靠度0.70,這時可靠度偏低,因此在C6修程中需要對該部件進行拆解維修,并進行相關的性能測試。

2.2 檢測器件故障統計和壽命推測

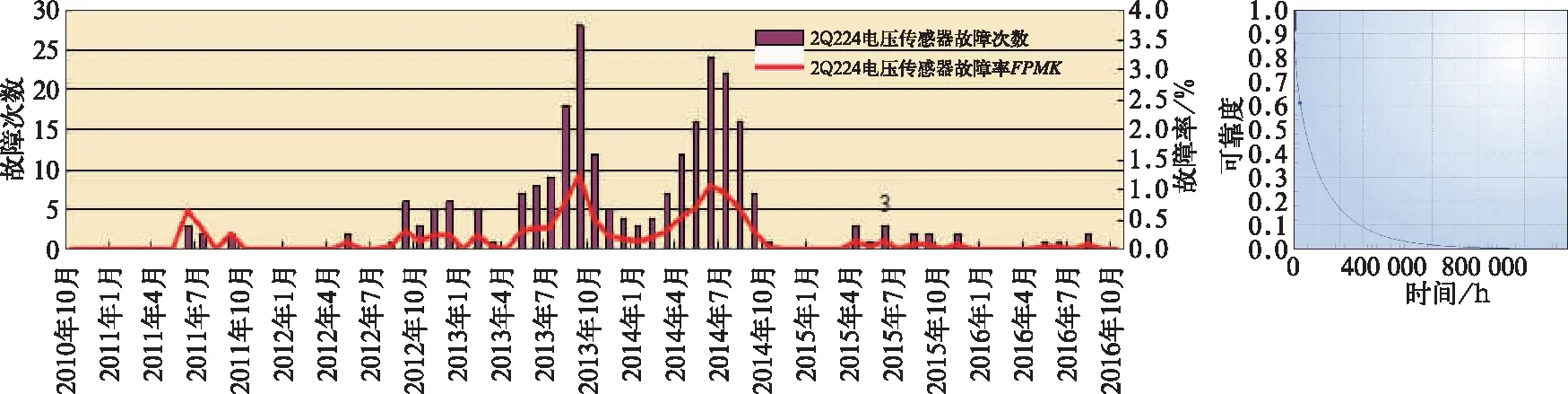

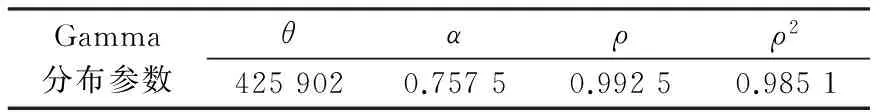

根據電壓傳感器運行數據,按秩回歸法找到最佳分布為Gamma分布,進行壽命統計推斷結果如圖9—可靠度與時間關系矩陣。

圖9 電壓傳感器可靠度與時間關系矩陣

計算參數選取如表7:

表7 計算參數

計算電壓傳感器可靠壽命t(R)結果如下:

t(0.88)=10 a(或200萬km)

根據故障統計數據擬合計算出的電壓傳感器在運行200萬km的可靠度0.88,該部件在2013年7月至2014年10月故障高發,后來進行過批量更換升級,故障率明顯降低。針對該部件情況,在C6修程時需要檢測電壓傳感器的測量范圍、測量精度和絕緣耐壓,對超出范圍要求的進行更換。

2.3 電器件

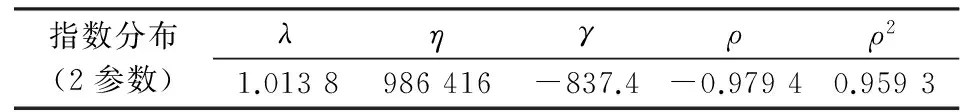

(1)中間支撐電容壽命統計預測

按秩回歸法找到最佳分布為指數(2參數)分布分布,進行壽命統計推斷結果如圖10。

圖10 中間支撐電容可靠度與時間關系矩陣

計算參數選取如表8:

表8 計算參數

計算可靠壽命t(R)結果如下

t(0.97)=10 a(或200萬km)

因此,中間支撐電容在運行200萬km的可靠度0.97,由于該部件設計壽命是30年,針對該部件運行情況,在C6修程時需要檢查該部件是否有變形、測量電容容值及損耗,對超出限值范圍的需進行更換。

(2)慢放電電阻壽命統計預測

按秩回歸法找到最佳分布為指數(2參數)分布分布,進行壽命統計推斷結果如圖11。

圖11 慢性放電電阻可靠度與時間關系矩陣

選取計算參數如表9:

表9 計算參數

計算可靠壽命t(R)結果如下:

t(0.84)=10 a(或200萬km)

慢放電電阻在運行200萬km的可靠度0.84。由于慢放電電阻設計壽命是30年,考慮2Q224慢放電阻在運行初期,由于故障率較高(FPMH=0.2),進行了批量改制,改制后的慢放電阻故障率明顯下降(FPMH=0.13),因此在C6修程時,需要進行耐壓、絕緣及阻值測試,不在技術要求范圍內的需進行更換。

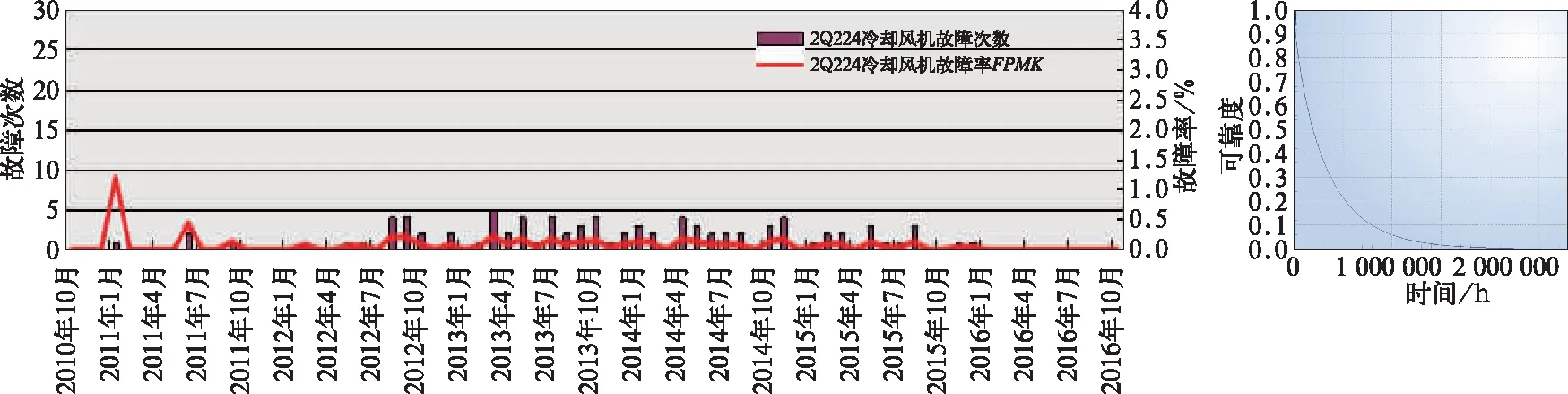

2.4 旋轉件

變流裝置旋轉部件類主要是冷卻風機和水泵。在機車運行階段故障統計到的水泵故障偏少,因此在此針對冷卻風機展開壽命推測研究。

根據冷卻風機運行數據,進行壽命統計推斷結果如圖12—可靠度與時間關系矩陣。

圖12 冷卻風機可靠度與時間關系矩陣

進行計算參數選取如表10:

表10 計算參數

可靠壽命t(R)結果如下:

t(0.87)=10 a(或200萬km)

冷卻風機在運行200萬km的可靠度0.87。由于冷卻風機設計壽命是30年,因此在C6修程時,進行相關試驗測試(包括絕緣耐壓、軸承溫升和動平衡機振動值測量等)。

3 總 結

基于部件失效機理分析的壽命預測, 由于運行環境的復雜性,與實際應用壽命有時會存在一定的偏差。為提高壽命預測的準確性,需要模擬運行參數、環境參數接近于實際運行工況。

基于故障分布的部件壽命預測,是由部件故障統計次數和部件運行總時間量擬合推測出的,部件的故障統計次數越高,預測壽命越準確。由于目前等級修檢修單位的不確定性,部件的更換記錄和故障統計的連續性都受到影響,相應也影響了器件壽命可靠度預測的準確性。

無論是基于失效機理分析的壽命預測還是基于故障分布的部件壽命預測,均需要有全面而準確的數據作為支撐。變流器的設計制造單位、使用單位和維修單位很難達到統一,使用數據和維修維護數據的收集、以及數據庫的建立需要產品設計制造、使用和維修單位共同完成,收集完整、有效、準確、不間斷的數據,建立數據共享平臺,對機車變流器的全壽命周期研究具有重要意義。

[1] ABB. Loading-cycling capability of Hipak IGBT modules[Z].