錦屏一級大壩右岸導流底孔牛腿施工技術

王 進

(中國葛洲壩集團第二工程有限公司,四川 成都 610091)

1 概 述

錦屏一級大壩右岸工程在14、15、16壩段分布有3#、4#、5#導流底孔,導流底孔孔身底板高程為EL.1 700,上游牛腿起始高程為EL1 683.91,寬14 m,坡比1∶1,下游牛腿起始高程為EL1 683.91,寬16.2 m,坡比1.4∶1。本文主要以牛腿為研究對象,從模板、分倉及澆筑工藝進行施工組織,確保牛腿施工滿足進度質量要求。

2 施工特性

(1)牛腿底部與大壩上下游曲面相交,相交處高程漸變不一致,模板施工復雜,需采用木模、散裝鋼模、自動爬升模板等多種組合拼裝,模板施工難度增加。

(2)牛腿倒懸坡比最大1∶1,采用散裝模板的區域立摸拆模困難,安全隱患大,需搭設專門的安拆平臺等安全保障措施。

(3)倒懸結構的模板受力大,模板支撐加固難度增大,耗費材料多;同時平倉振搗設備受內拉體系支撐柱的阻擋,不能直接推料到模板邊緣,雖減小了模板受力,但施工效率降低。

3 施工方法

3.1 施工工藝流程順序

測量放樣→模板安裝加固→鋼筋安裝→鋼筋、模板驗收→倉位驗收→大壩混凝土澆筑→大壩混凝土養護→施工縫面處理。

3.2 混凝土分層

根據牛腿結構及現場施工條件,牛腿結構施工采用3 m升層的施工方案。

3.3 模板工程

根據牛腿自身結構特點,通過對模板方案的優化比選,針對牛腿倒懸面采取以下模板配板方案:

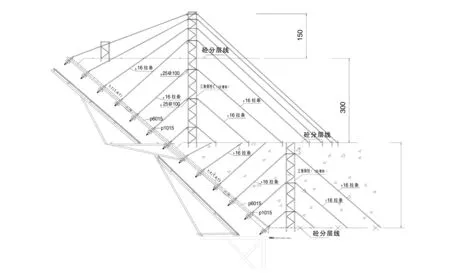

大壩上游牛腿倒懸坡比1∶1,牛腿垂直高度9.3 m,若采用懸臂大模板,起吊定位操作不便;若采用自動爬升模板,周轉次數少,經濟上不合算,故采用散裝組合鋼模板拼裝,在牛腿與大壩上游面曲線相交處采用木模填補。采用的散裝模板主要為P6015(或者2塊P3015)、P1015兩種模板,橫豎圍柃均采用φ48×3.5 mm腳手架鋼管,瓦斯統一用[6.3槽鋼制作。補縫木模面板使用膠合板,背部使用6×12 cm方木作為模板結構受力支撐,圍柃、瓦斯與散鋼模一致。內拉拉條采用φ16圓鋼,與M16套筒螺桿連接,尾端連接倉內預埋的豎直鋼筋三角柱(或[16槽鋼)。三角鋼筋柱豎筋用φ20螺紋鋼,間距25 cm,蛇形筋采用φ12圓鋼,三角柱之間的水平連接筋使用φ25螺紋鋼,間距100 cm。三角柱在倉內平行模板布置,底部距上倉收倉面邊線不小于35 cm,柱間間距75 cm。拉條的設置間距在水平方向為75 cm,豎向沿模板面每70 cm設置一道。拉條與模板面的夾角不小于60°,每道拉條在鋼筋三角柱另側均單獨與倉內預埋插筋相連,夾角不小于45°。模板安裝加固見導流底孔倒懸結構散裝模板施工示意圖中的圖1。

大壩下游牛腿倒懸坡比1.4∶1,牛腿垂直高度29.5 m,通過質量、安全、進度、經濟合理性的多方比選,采用自動爬升滑模方案。在首次兩個3 m倉采用與上游牛腿相同的模板方案,并在第二倉位預埋定位錐體,為自動爬升滑模系統提供首次安裝條件。在初次使用自動爬升模板時,可繼續使用拉條輔拉體系,同時在澆筑過程中測定拉條受力值,若拉條受力值很小,模板自身支撐可滿足穩定安全要求,可在以后模板施工中取消輔拉系統,依靠自動爬升模板自身的支撐滿足安全穩定要求。

圖1 上游牛腿模板施工示意圖

牛腿側面及等高程范圍內的大壩上下游模板,主要以正常施工情況下的懸臂大模板為主,不易采用大面板的三角區可采用普通P6015、P3015和P1015模板拼裝,相交面及局部夾角處采用方木6×12 cm方木作背撐、膠合板作面板的補縫方式,其加固參照上游牛腿倒懸面的加固方式。

散裝模板安裝過程中,需提前搭設臨時操作平臺,自動爬升模板自帶有操作平臺。牛腿起始倉臨時操作平臺可采用前倉懸臂大模板拆除后留下的B7螺栓,安裝輕型多卡掛架形成操作平臺,后續散裝模板施工倉位的操作平臺,可利用在上倉模板圍柃上懸掛簡易模板掛架,連成整體操作平臺。

由表6可知,極差值R為因素A(0.25),B(0.33),C(0.26),故影響蛋白質提取量的因素的主次關系為B(反應溫度)>C(pH值)>A(反應時間)。比較這9次實驗的結果, 第5次實驗的蛋白質的提取率29.7%最大,因此A2B2C3是最好的搭配。

散裝模板施工先由測量隊放樣,在底部用U型卡將散裝的模板連接到一起,同一拼縫上的U型卡不宜朝一個方向。連接兩三塊模板后開始綁豎圍柃和底角橫圍柃,搭設過程中設臨時拉條和內撐,防止模板倒塌。待模板延伸加高到倉位設計高程,依照測量放樣單校核模板并加固。

模板安裝好后,要進行質量檢查,相鄰兩塊模板之間的錯臺誤差不得大于2 mm,模板局部不平不得超過2 mm;模板之間要粘貼止漿條,防止通過接縫漏漿,影響成型后的外觀質量。

散裝模板在澆筑過程中不拆除,待上游牛腿倉位施工完畢后進行一次性自上而下拆除,操作平臺也同期拆除。

3.4 鋼筋工程

3.4.1 鋼筋加工及運輸

鋼筋加工統一在綜合加工廠內完成,鋼筋加工嚴格按照設計圖紙和配料單進行。加工完的鋼筋通過平板車運輸到1885平臺,采用纜機入倉。

3.4.2 鋼筋現場安裝

(2)放線:依據測量點和施工圖中鋼筋位置放出鋼筋實際位置線和高程,定出縱向和水平鋼筋的位置,放線可利用已有鋼筋或模板劃線,也可在混凝土面上劃線。

(3)按照放線結果,選擇合適的幾組鋼筋作為樣架鋼筋,先把樣架筋綁扎好并校對無誤后加固牢,樣架應滿足所有鋼筋綁扎后不變形和穩定性要求。

(4)鋼筋應按施工圖中所示位置安裝,并確保鋼筋的最小混凝土保護層。

(5)鋼筋綁扎安裝完畢之后,必須認真檢查鋼筋的鋼號、直徑、根數、間距等是否正確,特別要檢查鋼筋的位置是否正確,然后檢查鋼筋的搭接長度與接頭位置是否符合有關規定,鋼筋綁扎有無松動、變形,表面是否清潔,有無鐵銹、油污等。鋼筋安裝的偏差是否在規范規定的允許范圍內。

(6)本部位鋼筋的連接主要為套筒機械連接和幫條焊接。套筒采用管絲鉗擰緊,幫條焊接雙面焊不得小于5倍的鋼筋直徑,單面焊不得小于10倍的鋼筋直徑。

在本部位施工需要考慮牛腿的倒懸結構特點,為保證鋼筋施工安全,鋼筋安裝必須在模板安裝完成后進行。

3.5 混凝土工程

混凝土澆筑施工應特別注意以下幾點:

(1)牛腿倒懸部位混凝土料采用3 m3吊罐吊運,下料時不得直接沖擊模板,吊罐下料高度盡可能控制到1.5 m以內。

(2)考慮到倒懸模板部位因拉條等輔拉件的阻擾,混凝土平倉設備不能直接推料至模板面,需采取人工輔助平倉的手段,此部位盡量采用二級配混凝土料,在布料時,優先對該部位布料,可及時覆蓋并與倉面其他部位澆筑同步。

(3)牛腿靠近模板部位的混凝土采取人工振搗,振搗過程中不得觸碰到拉條。倒懸模板處,振搗棒與模板面保持同向傾斜,不得直接豎向插入以免碰到模板。

(4)混凝土收倉面靠近倒懸模板處設置倒角,倒角高度低于收倉面30 cm。

4 結 語

通過不同的牛腿模板施工技術應用,很好地解決了散裝模板的區域立摸拆模困難,安全隱患大,以及倒懸結構的模板受力大,模板支撐加固難度增大,耗費材料多的問題。保證了導流底孔的混凝土施工工期,同時提高了工效,降低了施工難度,操作便捷安全。