鋼鐵工業用煤的空間分布與節能效應

張 磊 陳 莉

(中國礦業大學管理學院,江蘇省徐州市,221116)

鋼鐵工業是耗能大戶,2010年的能源消費量占全國能源消費總量的17.70%,其中絕大部分是煤炭、焦炭和由煤炭轉化而來的電力(國家統計局,2012)。就焦炭而言,其消費量占到全國消費總量的87.41%,成為決定我國焦煤消費總量及其分布的主導產業。因此,研究鋼鐵工業用煤和節煤規律對于緩解我國煤炭消耗和優化焦煤供需結構具有重要的意義。

有關鋼鐵用能的研究已有不少文獻。郜學等對“十一五”的節能成就和“十二五”節能潛力進行了分析,噸鋼綜合能耗在“十一五”期間下降了12.82%,未來節能主要從結構節能、技術節能和管理節能等方面展開;史紅亮等運用Laspeyres指數及其分解模型,把中國鋼鐵行業能耗總量的變動分解為經濟增長效應和能耗強度效應,結果顯示1978-2007年間鋼鐵工業能耗強度年均下降率為4.87%,能耗彈性系數為0.56;白皓等在鋼鐵企業能耗指標分解模型的基礎上,運用情景分析法對工序噸鋼能耗進行預測,得出節能效果最好的工序能耗情景;趙斐等引入系統層次化思想,從工序角度描述能耗狀況并提出HRPM方法,描繪出組成能耗過程的所有工序及其相互之間的依賴關系。總體來看,這些研究都是從鋼鐵產業整體角度來分析各工序能耗核算及其降低途徑,并不能真正反映不同煤種的獨特作用及其節能潛力,再加上不同省份的鋼鐵產業發展和技術經濟條件差異較大,按全國維度的核算體系并不能對鋼鐵用煤的時空分布做出科學判斷。

因此,本文從噸鋼綜合能耗解構入手,明晰不同煤種在各工序中所發揮的作用及其比重,并根據回歸得出的各省份噸鋼綜合能耗給出了煤炭需求在不同省份間的空間差異,進而基于學習曲線模型,提出了噸鋼綜合能耗時間演進中的REC分析預測技術。結合2000-2011年數據,估算出各地區噸鋼綜合能耗及其煤種結構,各工序節煤程度的REC值及不同煤種的節煤水平,最終給出2011年各地區鋼鐵用煤總量、各煤種消費量和節煤數量,這對認知我國鋼鐵工業用煤的時空演變趨勢和未來節能潛力,據此設計鋼鐵和煤炭產業政策起到重要的作用。

1 噸鋼綜合能耗的結構解析

1.1 噸鋼綜合能耗的核算結構

依據文獻5所給出的2005年某鋼鐵企業的用能調研數據進行核算(所有能源均在原始數據基礎上換算成標煤單位,除電力采用等價值法外,其余能源均采用當量值法。原始數據中另有約12萬t標煤的各種燃油,約占耗能總量1.16%,數量較小且與本文研究內容無關,故略去)。從企業整體的能源流向看,該企業年度外購各類煤炭計605.16萬tce、電力82.95萬tce,外銷自產電力、蒸汽、焦爐煤氣和高爐煤氣各34.51萬tce、15.50萬tce、15.76萬tce和17.27萬tce,購銷之差為605.07萬tce,即為該企業2005年的能源總消耗量,用之除以650.72萬t的粗鋼產量,得到噸鋼綜合能耗為929.84 kgce/t。

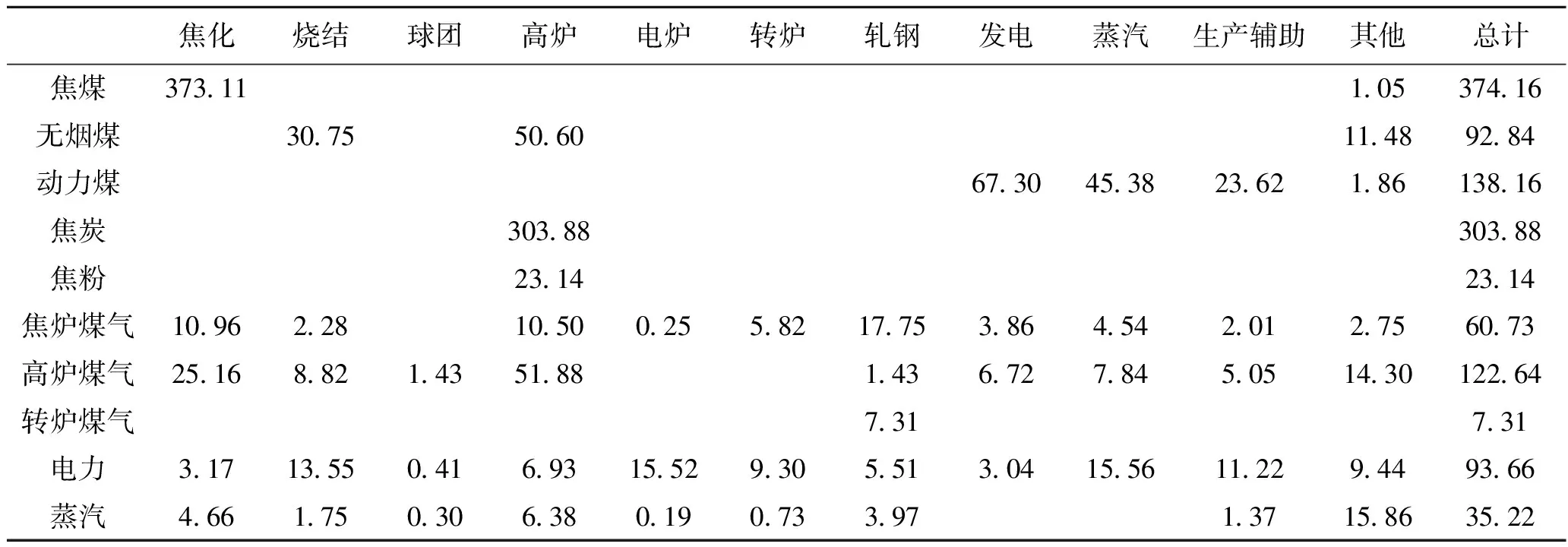

外購電力能量與外銷各種能源能量之和是相等的,這意味著外購煤炭的能量與企業生產所消耗的能量之間是一致的。由此,可以將研究視角轉向企業內部的能源流向,并按照能量守恒原理來核算噸鋼綜合能耗及其能源組成結構。不同能源在鋼鐵生產過程中的消耗統計數據如表1所示。

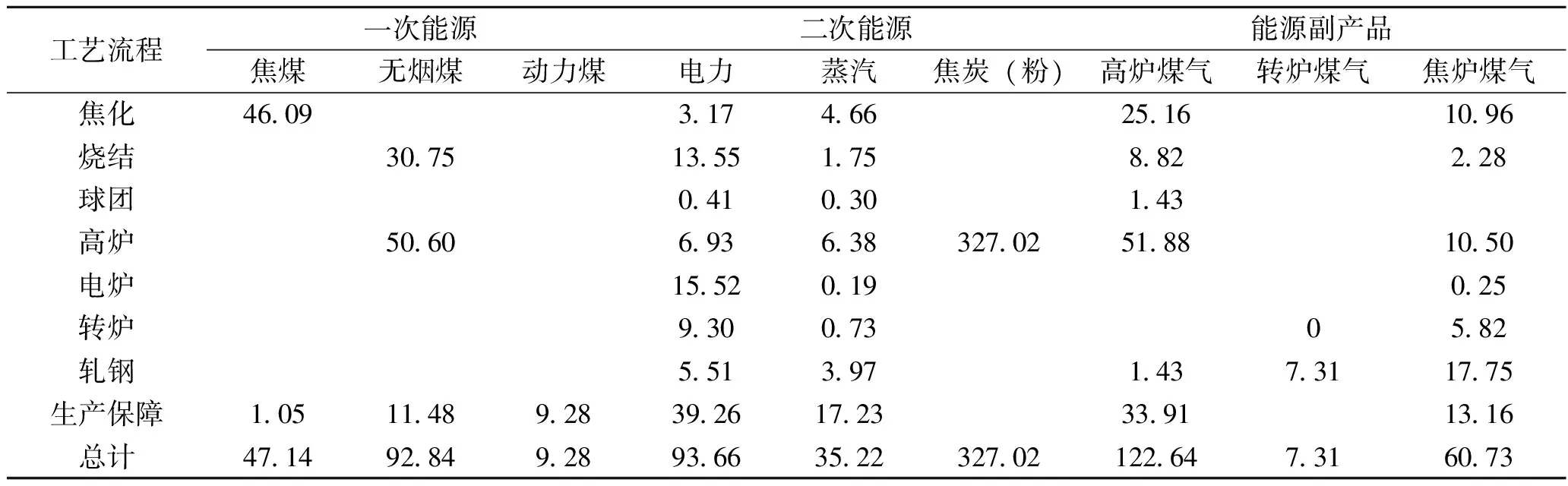

表1中,焦煤在焦化工序中生成的焦炭供高爐工序使用,動力煤燃燒產生的電力和蒸汽供各生產工序使用,焦化、高爐和轉爐等工序生產的煤氣供各工序循環使用。為了更準確明晰能源流向及各工序耗能,將發電、蒸汽、生產輔助和其他等生產經營活動均歸于生產保障,并將所用能源按一次能源、二次能源和能源副產品進行分類后整理如表2所示。根據能量守恒原理,在焦化工序中所消耗的焦煤量是以焦煤總量減去所產出的焦炭(粉)量后取得的,生產保障中所消耗的動力煤量是以動力煤總量減去電力和蒸汽的生產總量后得到的。

表1 樣本企業生產用能數據 萬tce

表2 各工藝流程中不同能源的消耗數據 萬tce

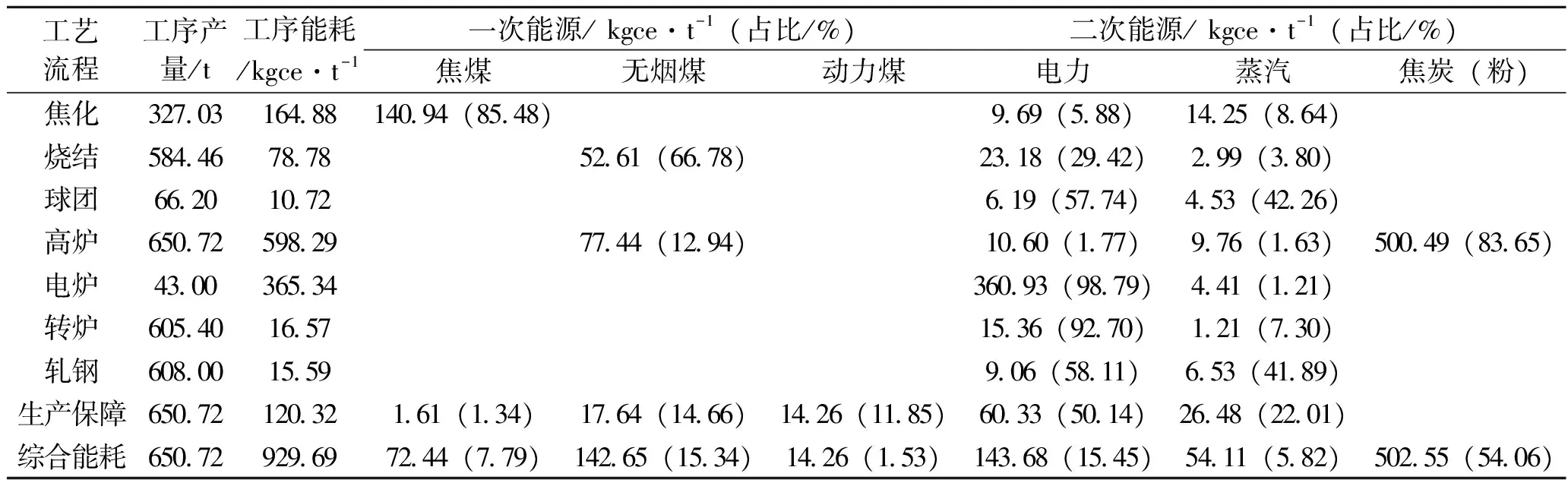

由于能源副產品來自生產過程并自耗于其中,通常不列入各項指標核算中。因此,我們用各工序中一次能源與二次能源消耗量除以該工序產品產量(生產保障和綜合能耗的工序產量以高爐粗鋼產量計),得到各能源單位消耗值,累加之和構成了各主要工序能耗值;用各能源消耗量除以粗鋼產量得到其噸鋼單位消耗量,匯總即為噸鋼綜合能耗,計算結果見表3(根據本文研究目的,在統一量綱時對電力采用了等價值法進行折算,其值較原文的當量值法高出3倍左右,使得本文結果較文獻5結果總體有所偏大)。由表3可以看出,本文采取累加各能源單位消耗量來計算噸鋼綜合能耗的結果(929.69 kgce/t)與前文總量法的結果(929.84 kgce/t)完全一致,驗證了這種方法內在邏輯的科學性和合理性。

表3 工序能耗及各能源的單位消耗值

1.2 噸鋼綜合能耗的煤種結構

煤炭是鋼鐵生產用能的主體能源,所用煤種主要為焦煤、無煙煤和動力煤,并根據不同工序用能需要而轉化為不同的能源形式。大約85%的焦煤在焦化工序中轉化為焦炭(粉)供高爐使用,其余能量以熱能形式釋放;無煙煤的煤化程度高,火力強,燃燒強度與焦煤、焦炭或焦粉相當,但價格更為便宜,因此在燒結過程中作燃料使用,在高爐工藝中作噴吹煤使用,對提高鋼鐵工藝水平和經濟效益發揮重要作用;動力煤主要加工轉換成電力和蒸汽供鋼鐵企業在生產作業和后勤保障使用,直接燃燒使用的比例很低。由此可見,焦煤(炭)在焦化和高爐工序、無煙煤在燒結和高爐工序的作用是特定不可替代的,而在生產保障中的作用實際上可由動力煤所代替。由此,可以對噸鋼綜合能耗按煤種進行解構。計算可得,焦煤、無煙煤和動力煤的單位消耗值和比例分別為577.99 kgce/t、142.65 kgce/t、212.05 kgce/t和61.85%、15.34%、22.81%。

需要特別指出的是,在實踐中,各種煤氣被大量回收再利用,有效減少了生產保障中的動力煤消耗,而傳統核算方法并沒有考慮能源副產品的這種貢獻;為此,將能源副產品的回收利用值看作一個負數,其節約的能量值累加到動力煤消耗上,這樣既考慮了能源副產品的貢獻,又使最終的能耗結果與傳統方法一致。以樣本企業而言,高爐、轉爐和焦爐煤氣的回收利用總量達190.68萬tce,這意味著如果不回收利用能源副產品,理論上應購進的動力煤總量為328.84萬tce,單位消耗值上漲至505.34 kgce/t,但這種上漲被各種煤氣的單位消耗值-293.03 kgce/t所沖銷,使其又恢復到前述水平。

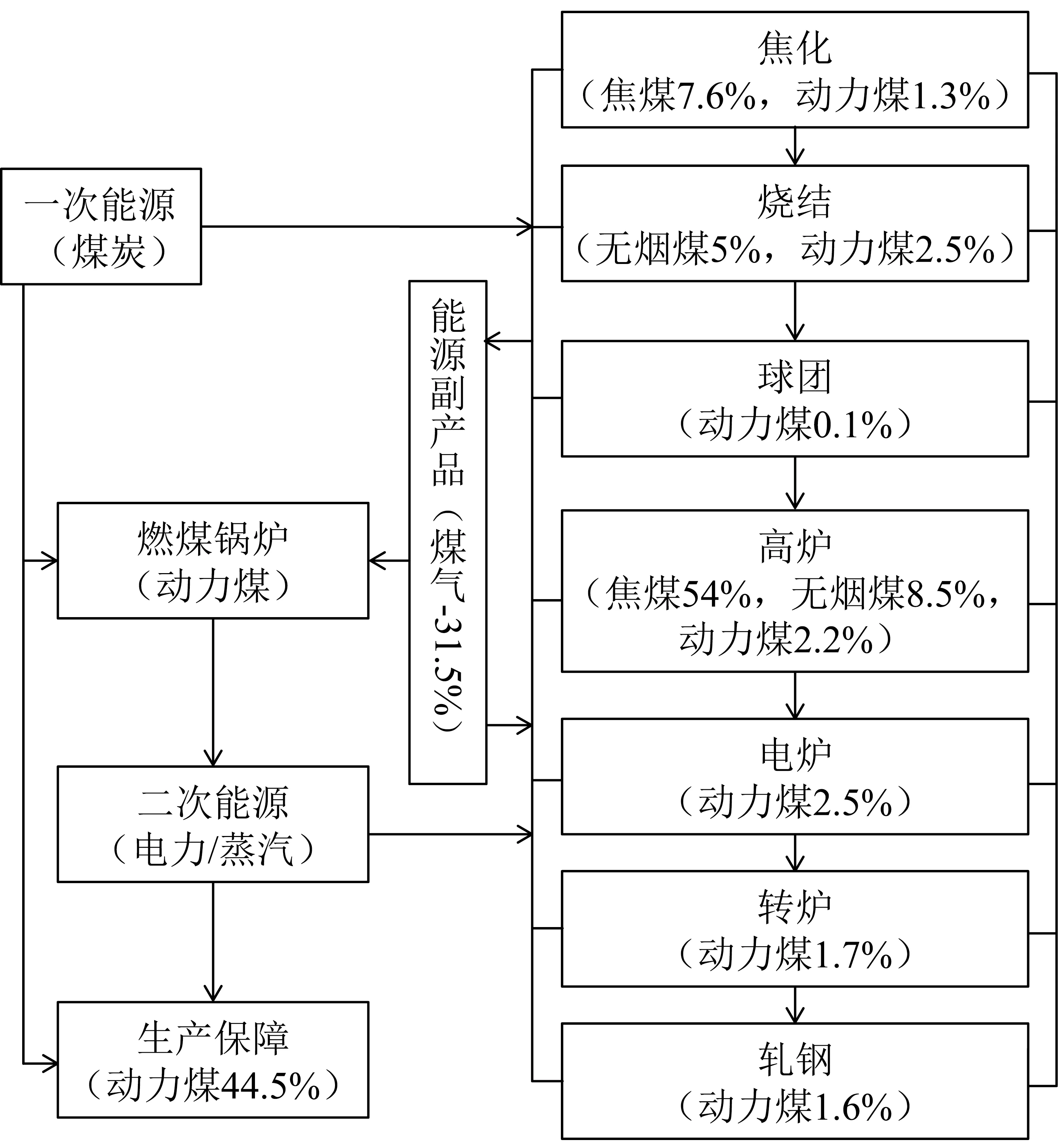

按照這一思路,用各工序中不同能源消耗量除以粗鋼產量,得到各能源的噸鋼單位消耗量,除以噸鋼綜合能耗后即得到各工序不同能源的消耗比例;再結合不同能源相互之間的補充替代關系,可以描繪出各煤種在鋼鐵生產中的轉換、流向及其比重,如圖1所示。由此,實現了噸鋼綜合能耗以煤炭和副產品形式在各工序中的解構,為下文分析奠定了堅實的基礎。

圖1 噸鋼綜合能耗在生產工藝中的解構

2 噸鋼綜合能耗的省際差異

就可獲取的數據而言,有關分區域鋼鐵工業耗能的資料是非常匱乏的,有限的零散數據分別是2000-2003年各地區焦炭、電力和煤炭消耗量(用這些數據除以各地區粗鋼產量得到的相關能耗指標遠大于正常值,所以本文無法使用),2000年有72家重點鋼鐵企業的粗鋼產量、噸鋼綜合能耗、高爐綜合焦比和噴煤比(統計年鑒中共有78家重點鋼鐵企業資料,其中有6家數據不完整,舍去),這為相關研究帶來困難。對本文來說,需要得到各地區噸鋼綜合能耗和各煤種的消耗數據才能進行深入分析,因此結合現有的有限數據和前文分析結果來實現這一目的。

首先,噸鋼綜合能耗與粗鋼產量之間存在著一定的因果關系,據此通過72家重點鋼鐵企業的截面數據來界定二者之間的定量關系,并結合各地區粗鋼產量數據來估算各地區噸鋼綜合能耗;然后,對72家鋼鐵企業分省份進行聚類并按省份計算平均綜合焦比和噴煤比,由于二者都是以粗鋼產量為基礎核算的,因此也是各地噸鋼綜合能耗中的高爐工序所使用的焦炭和無煙煤數量;進一步,由于焦炭是由焦化工序中的焦煤轉化而成且存在前文所提及的85%的轉化率,由此可推算出消耗在焦化環節中的焦煤數量,而消耗在燒結環節的無煙煤數量可以通過已得的噸鋼綜合能耗的5%計算;由此可計算出焦煤和無煙煤的噸鋼單位能耗,它們與噸鋼綜合能耗的差值即為動力煤的能耗數據。

基于72家鋼鐵企業截面數據,以粗鋼年產量為自變量,噸鋼綜合能耗為因變量,采取加權最小二乘法進行回歸,結果表明方程和系數分別通過了相關F檢驗和T檢驗,D.W.檢驗值為1.96,異方差問題被有效消除,0.13的擬合優度對截面數據而言亦可接受,表明二者的因果關系顯著存在。回歸方程為:

噸鋼綜合能耗=865.94+0.09(188.55***)×粗鋼產量(3.24***)

(1)

F-stat.=10.53***,Adj.R2=0.13,D.W.=1.96

其中,括號中數據為T統計量,***表示1%的顯著性水平。

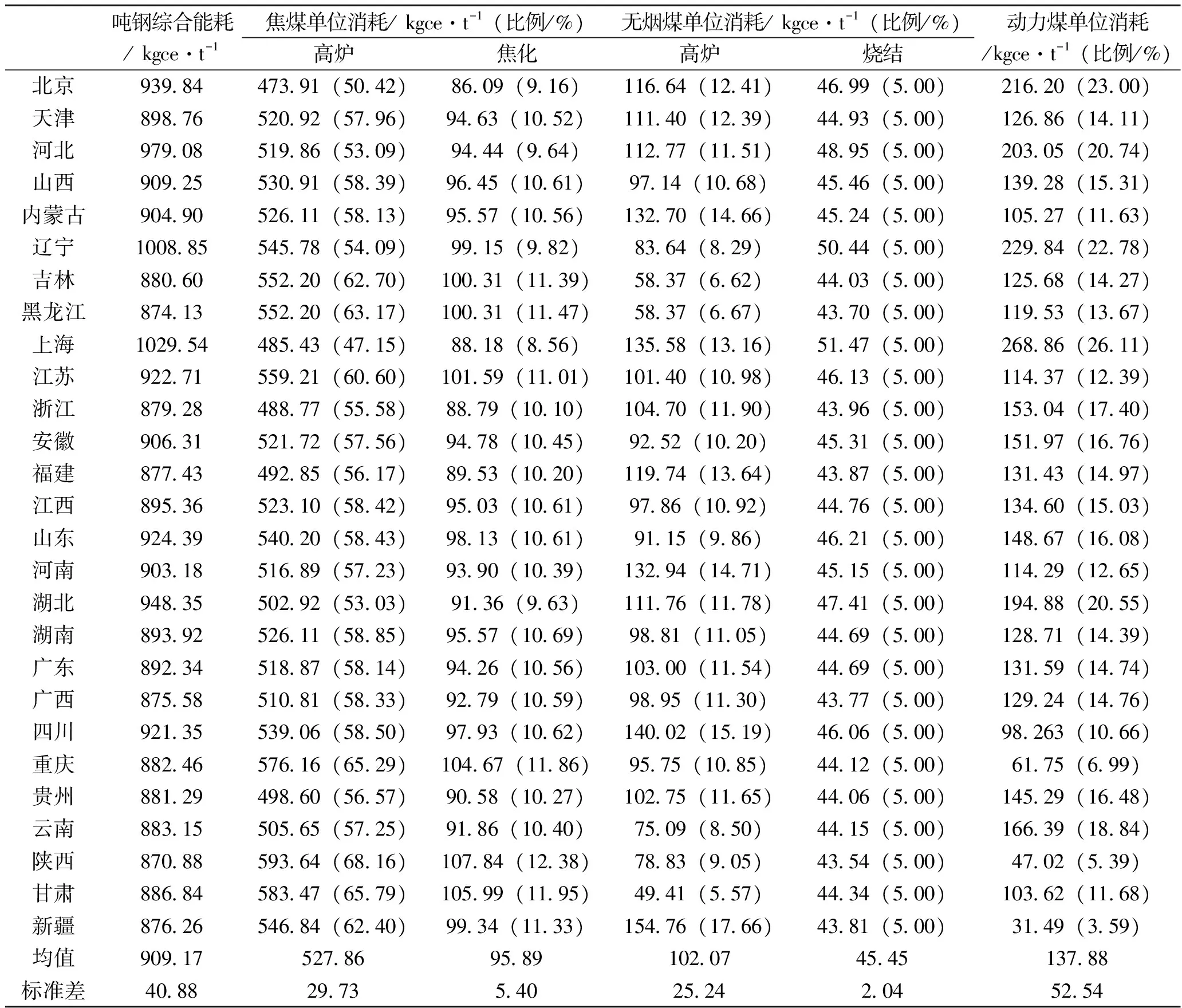

基于各省份粗鋼產量和上述回歸方程,可以估算出各省份的噸鋼綜合能耗如表4所示,它們的平均值為907.17 kgce/t,這與全國906 kgce/t的實際值非常接近(中國鋼鐵工業年鑒,2001),從另一側面驗證了本文結果的科學性;同時,其標準差為40.88,表明各省份的噸鋼綜合能耗存在著相當的差異,正是這種差異決定了鋼鐵工業用煤在全國范圍內的流體、流量和流向。進一步,按照上述方法整理計算出各省份噸鋼綜合能耗的結構情況亦見表4。總體來看,焦煤所占比例為68.77%,無煙煤所占比例為16.21%,動力煤所占比例為15.02%,與樣本企業相比,無煙煤比例大致相同,焦煤比例和動力煤比例分別略偏大和偏小;從單位能耗來看,動力煤的標準差最大、焦煤次之、無煙煤最小,表明各省份鋼鐵工業用煤的主要差異是由動力煤,即電力和蒸汽所引發的,而在實踐中這種差異的原因更可能來自于蒸汽回收利用率。

表4 2000年各省份噸鋼綜合能耗及其組成結構

3 噸鋼綜合能耗的時間演進

3.1 能耗演進中的學習曲線效應

近年來,我國噸鋼綜合能耗不斷降低,從2000年的906 kgce/t降至2011年的601 kgce/t(中國鋼鐵工業年鑒,2011),各工序能耗也都不同程度有所下降,技術進步是引發這一變動的主要原因。因此,本文采用學習曲線模型來考察2000年以來全國鋼鐵工業用能的動態變化,這樣做的原因在于:學習曲線用以描述因技術進步所帶來的產品成本節約等現象,生產用能也在其中,適應于本文的研究對象;學習曲線以累積的產品生產量為因變量,這本身就蘊藏著時間變遷的含義,與本文考察內容相一致;學習曲線將技術進步歸因于重復生產中的學習效應,即鋼鐵生產的技術進步蘊含于粗鋼總產量的變動中,這為本文研究提供了數據便利。

學習曲線模型的公式如下:

Yi=Y1X-b

(2)

式中:Yi——生產第i個單位產品的生產成本;

Y1——第1個單位產品的生產成本;

X——累積到i個單位的產品總產量;

b——學習常數,與工人或技術學習率相關。

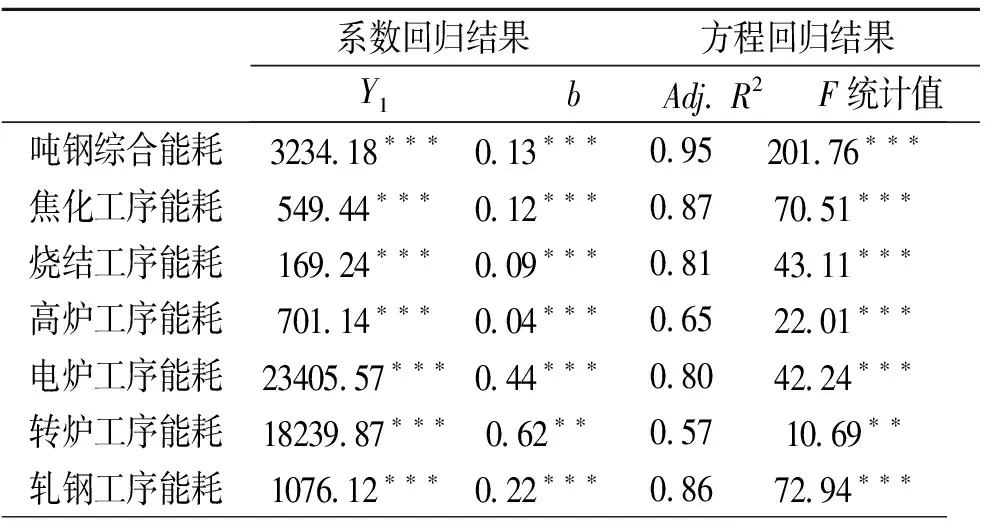

選取2000-2011年間的時序數據,以粗鋼累計產量為自變量,噸鋼綜合能耗及各工序能耗為函數,分別建立了各能耗指標隨著粗鋼產量增長而衰減的冪指數模型(因球團工序的相關數據缺乏,沒有考慮在內),回歸結果如表5所示。由表5可以看出,各回歸系數和方程都通過了相關統計性檢驗,學習常數符號與理論期望值一致,表明從中國總體情況來看,鋼鐵工業的能耗演進過程中存在著學習曲線效應,能耗降低蘊含于粗鋼總產量增長之中,為分析和預測鋼鐵工業能耗提供了科學依據。

表5 各能耗指標與粗鋼累積產量的回歸結果

注:***和**分別表示1%和5% 的顯著性水平

3.2 各省份噸鋼綜合能耗的演進

上述結果無法直接用于分析各省份的能耗演進,這是因為全國維度的粗鋼產量數據相對較大,當其回歸結果用以分析產量較小的各省份數據時,學習效應使各省份能耗結果較正常值高出許多。為解決這一問題,在學習曲線基礎上提出相對節能曲線(Relative Energy-Saving Curve,REC)概念,其核心理念是用各省份粗鋼增量水平反映技術進步所引發的節能演化情況,具體做法是:先用學習曲線的回歸方程來預測未來某年(給定產量)的全國能耗水平,然后除以2000年的全國能耗水平,得到以2000年為基準的全國相對能耗強度(Relative Energy-consumption Intensity,REI),它與基準值1之間的差額即為2000年至今的相對節能強度,再以2000年至該年度間的各省份粗鋼增長率均值除以全國粗鋼增長率均值的結果為權重對全國相對節能強度值進行調整,用修正后的各省份相對節能強度值除以所間隔的年數后即得到2000年至所考察年份的各省份年均相對節能強度,將其稱為REC。然后,反算回去就可以得到基于2000年的所考察年份的各能耗指標值。

這一過程可用公式表述如下:

式中:REC——i省份t年的相對節能強度;

REI——全國的相對能耗強度;

t——所考察年份;

n——考察年數;

PRATi——i省份n年度間的粗鋼產量平均增長率;

PRAT——n年度間的全國粗鋼產量平均增長率;

近年來,隨著農村勞動力大規模轉移到城市就業,農村剩余勞動力已十分有限,城市勞動力增長速度大幅度下降,工資水平開始快速增長。與此同時,近年來我國儲蓄率和投資率居世界最高水平,我國的資本存量也在快速增長,生產的資本密集程度大幅提高,資本密集型產業快速發展。

ECp——t年的全國能耗預測值;

ECb——2000年的全國能耗基準值;

ECi,t——i省份t年的能耗值;

ECi,b——i省份2000年的能耗基準值。

由此,可以考察2000-2011年間各省份鋼鐵工業的噸鋼綜合能耗演變(理論上,可以預測2000年以后任意年度的能耗演變,這里選擇2011年的原因是其統計數據已經發布,可以為本文方法和預測結果提供可靠性驗證。結果表明,本文計算出的各指標值與實際值非常接近)。根據表5的回歸結果,可以估算出2011年的噸鋼、焦化、燒結、高爐、電爐、轉爐和軋鋼的能耗值分別是595.42 kgce/t、111.56 kgce/t、53.71 kgce/t、415.85 kgce/t、75.84 kgce/t、0.18 kgce/t、58.03 kgce/t,其相應的以2000年為基準的REI值分別是0.65、0.69、0.77、0.89、0.28、0.006和0.49,然后用式(3)和式(5)計算后可得到各省份各工序REC和噸鋼綜合能耗值見表6(在計算粗鋼產量年均增長率時,采取了先核算各年度增長率,然后對所有年度增長率取平均的兩步式方法,而非傳統的一步式做法。這樣的好處是使權重值相對平緩,避免了河北等個別省份因鋼鐵產量增長過快而帶來的權重值過高的問題。由于缺失焦化等各工序的2000年各省份能耗初始值,所以無法給出其2011年預測值,只給出相應的REC值),連接各指標的REC估算值即形成2000-2011年間鋼鐵工業的節能曲線。從各省份噸鋼綜合能耗的平均估計值(597 kgce/t)可以看出,它與全國601 kgce/t的實際統計值幾乎一致,驗證了本文結果的合理性。進一步,依據各省份噸鋼綜合能耗及其組成結構(近年來,噸鋼綜合能耗結構較圖1已有所變化,主要是:噴煤比平均提升至160 kgce/t,在增加無煙煤用量的同時降低了高爐工藝的焦粉用量;能源副產品利用率提升,降低了生產保障中的動力煤用量。據此將高爐工藝的無煙煤和生產保障中的動力煤比例分別調至10%和42%,將焦爐工藝的焦煤和能源副產品比例調至6.1%和-34%,以反映這種工藝改進所帶來的用煤結構變化),可以核算出不同煤種的使用情況,將其與2000年相比較,可以計算出這些年來鋼鐵工業節煤的演進情況,見表6,各省份噸鋼用煤量都不同程度地有較大幅度減少,這在鋼鐵產量快速增長的背景下對煤炭安全供應具有格外重要的意義。

表6 2011年全國各地噸鋼能耗、節煤量及REC值

4 鋼鐵工業用煤的省際分析

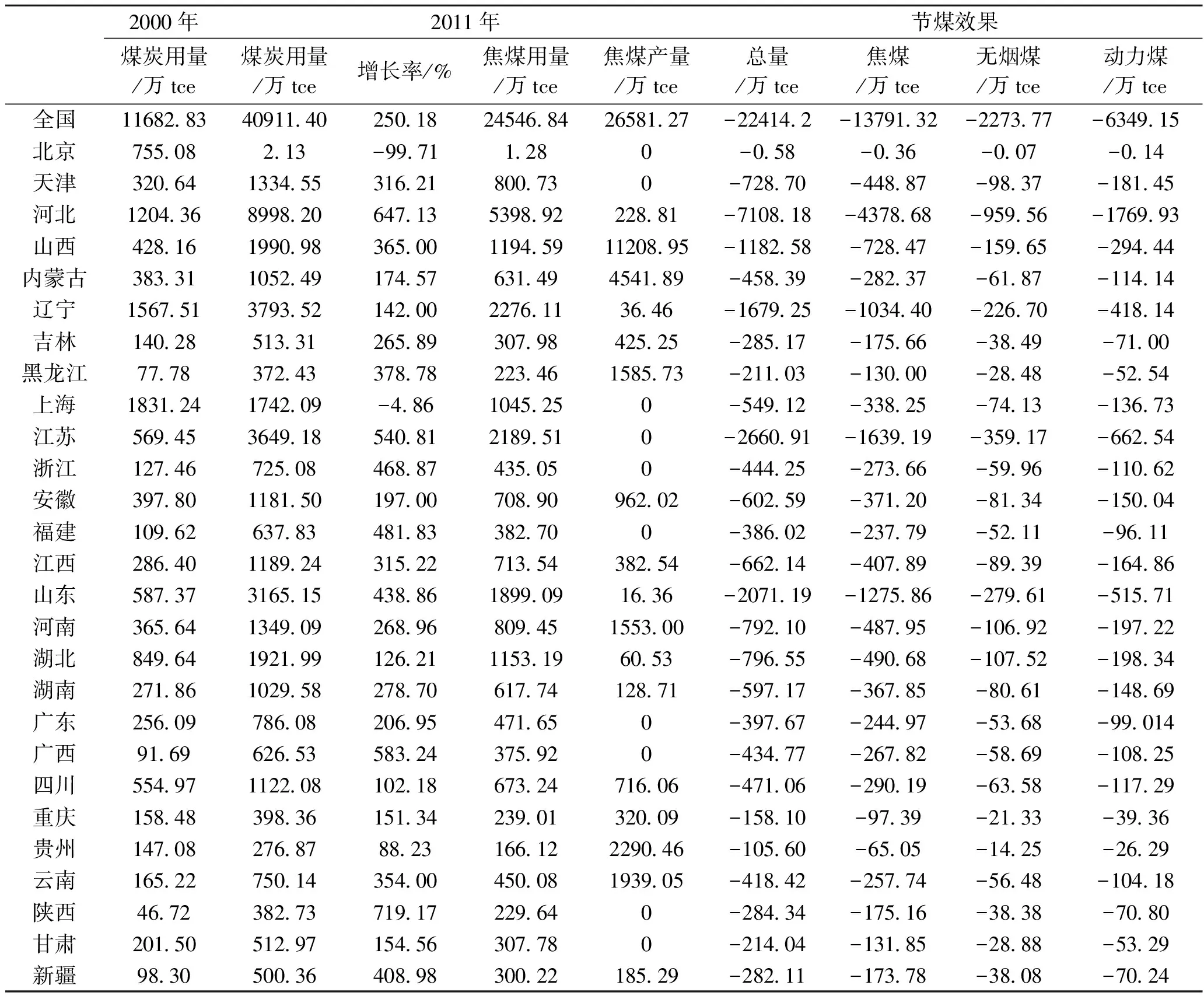

結合各省份粗鋼產量和噸鋼能耗、節煤量數據,可以估算出2000年以來我國鋼鐵工業用煤的總體情況,進而可以科學評斷其供需格局演變和未來節煤潛力。

4.1 鋼鐵工業用煤的供需格局演變

與2000年相比,2011年全國鋼鐵工業用煤達到40911萬tce,增長率為250.18%,其中,陜西、河北、廣西和江蘇4省的增長率超過了500%,福建、浙江、山東和新疆等地的增長率超過了400%,支撐這一現象的背后因素是鋼鐵產量的快速上漲。就2011年用煤數量來看,河北省最多,達8998萬tce,緊隨其后的是遼寧、江蘇和山東,3地的用煤量均在3000~4000萬tce之間;而2000年用煤排名前4位的分別是天津、湖北、江蘇和浙江,用煤數量分別在800~1800萬tce之間。這意味著近10年來全國鋼鐵工業用煤的體量和格局都發生了很大變化,煤炭的流體、流向和流量都隨之改變,尤其在焦煤領域。

4.2 鋼鐵工業節煤效果的時空演變

與250.18%的用煤增長率相對應的是,2000-2011年間的鋼鐵產量增長率達到了433.29%,即用煤增長率低于產量增長率,這主要得益于鋼鐵工業工藝改進和節煤技術的進步。以2011年全國鋼鐵產量核算,用煤總量相較2000年節約了22414萬tce,節省幅度達到了55%。其中,焦煤的節省幅度最大,達13791萬tce,這也意味著如果沒有節煤貢獻,2011年的焦煤產量是遠不能滿足鋼鐵工業需要的。就各省份來看,河北、江蘇和遼寧等鋼鐵大省的節煤總量也相應較大,但上海的節煤效應最具有說服力,與2000年相比,上海的粗鋼產量上漲了25%,但其用煤增長率卻為-4.86%。

表7 全國各地鋼鐵用煤及節煤效果的比較結果

就節煤潛力來看,高爐的REC值在所有工藝中是相對最小的,但其工藝能耗水平卻是最大的,是未來最具潛力的節煤對象。能源副產品回收利用能有效降低動力煤使用數量,但其替代作用主要體現在對蒸汽的替換,而根據本文測算,蒸汽在噸鋼能耗中的比例為5.82%,這也是能耗副產品能夠發揮的最大節煤潛力。

5 結論與建議

鋼鐵工業是國民經濟發展的基礎產業,同時也是煤炭消耗,特別是焦煤消耗大戶,其節煤效應對保障煤炭安全供應具有重要意義。

5.1 結論

(1)煤炭是鋼鐵用能主體,焦煤、無煙煤和動力煤各自發揮著不同作用,它們在噸鋼綜合能耗中的比例分別為61.85%、15.34%和22.81%。如果計入能源副產品,這一比例可修正為61.85%、15.34%、54.31%和-31.50%。

(2)通過回歸方程計算出的各省份2000年噸鋼綜合能耗存在著顯著的空間差異,并且這種差異來源最主要來自于動力煤,但不同省份的平均值與全國水平完全吻合。

(3)噸鋼綜合能耗在時間演進中服從學習曲線效應,各工藝能耗的冪指數模型都通過相關統計性檢驗,表明節煤效果與鋼鐵產量相關,據此設計出REC技術并估算出各省份2011年噸鋼綜合能耗,其均值與全國水平相一致。

(4)給出了各省份鋼鐵工業的用煤體量和結構,山西等6個省份可對外輸出約2億tce焦煤,這大致與其余省份焦煤需求數量相當。與2000年相比,其用煤總量節約了2.24億tce,對有效保障煤炭安全供應發揮著重要作用。

5.2 建議

(1)提高鋼鐵產業集中度。長期而言,能耗降低與鋼鐵產量相關,但目前我國鋼鐵企業數量超過800家,產能分散于各個省份,難以發揮規模效應對能耗降低的作用;同時,產能分散也使得煤炭,特別是焦煤面臨著更為復雜的運輸難題。因此,可結合各省份焦煤供需情況來優化鋼鐵產業布局,即利用“三西”、黑龍江和河南的焦煤資源鞏固提升河北、遼寧、山東和江蘇的產能規模,更有潛力的是利用貴州、云南的焦煤資源來提升華南地區的鋼鐵產業集中度。

(2)提升動力煤的節能水平。短期來看,焦煤和無煙煤或是因為工藝流程的需要,或是因為提升噴煙比、降低經濟成本的需要,其節能效果并不是很樂觀;與此相比較,動力煤承擔著生產保障功能,且其能耗水平在各省份間的標準差最大,表明各地在節能環保先進技術普及和能耗回收再利用等方面存在著較大差異,節能提升空間和技術可能性也相對最大,值得認真對待。

參考文獻:

[1] 郜學,程小矛.鋼鐵行業“十一五”節能成就及“十二五”節能展望[J].冶金經濟與管理,2012(1)

[2] 史紅亮,陳凱.我國鋼鐵行業能源消費的分解分析[J].技術經濟與管理研究,2011(6)

[3] 白皓,馬揚,王剛等.鋼鐵企業基于能耗指標分解模型的情景分析[J].北京科技大學學報,2010(11)

[4] 趙斐,祝軍,喬非等.鋼鐵企業工序能耗模型及其到混雜Petri網的轉換[J].系統工程,2010(6)

[5] 張琨.本溪鋼鐵(集團)有限責任公司能源審計[D].東北大學,2008

[6] Yu Qingbo, Lu Zhongwu, Cai Jiuju. Calculating method for influence of material flow on energy consumption in steel manufacturing process [J]. Journal of Iron and Steel Research,2007(2)

[7] 田敬龍.中國十大鋼鐵企業能耗分析及節能工作建議[J].冶金能源,2007(6)

[8] YM Wei, H Liao, Y Fan. An empirical analysis of energy efficiency in China's iron and steel sector[J]. Energy,2007(12)

[9] 茍林.中國鋼鐵行業節能減排潛力分析[J].生態經濟,2015(9)

[10] 高學軍.鋼鐵行業節能減排的措施及發展方向研究[J].低碳世界,2014(1)

[11] 徐海倫,潘國友,邵遠敬等.鋼鐵生產能耗評估指標分析[J].冶金能源,2017(3)