某氣墊船動力系統仿真研究

彭 磊

(1.上海交通大學 船舶海洋與建筑工程學院 上海200240;2.中國船舶及海洋工程設計研究院 上海200011)

引 言

全墊升氣墊船是一種現代高性能船舶,依靠墊升風機向船體底部圍裙包絡面內快速充入壓力空氣,將船體抬升至完全脫離水面或陸地,減小船體所受的阻力,同時依靠空氣螺旋槳推進,使船體可以在水面或陸地上高速航行。全墊升氣墊船具有超淺吃水、靜水快速性好、兩棲性好等優點,在軍用運輸和民用運輸方面均具有廣泛的用途。

全墊升氣墊船的動力系統與常規艦船差別較大,一般中大型氣墊船均以燃氣輪機作為主動力裝置,驅動空氣螺旋槳和墊升風機。大部分氣墊船的傳動形式為機槳扇串聯直接傳動,采用機槳扇聯合操縱控制系統;也有部分氣墊船采用推進與墊升系統分離獨立運行的傳動形式,機槳與機扇各自匹配控制。目前國內有不少有關機槳扇串聯直接傳動的氣墊船動力系統性能仿真研究[1-2],且以實船試驗結果對仿真計算值進行修正,大大提高了仿真精度,但對采用機槳與機扇獨立分離運行的氣墊船動力系統性能仿真的研究則較少。由于傳動形式的不同,其控制系統設計也大不相同。因此,為更全面了解和掌握具有不同傳動形式的氣墊船動力系統性能,為氣墊船動力控制系統的設計提供參考,有必要開展某氣墊船動力系統性能仿真研究。

本文以某全墊升氣墊船為研究對象,該氣墊船采用推進與墊升系統分隔運行的傳動形式,通過對該船動力系統建模,利用仿真方法進行計算分析,研究該船動力系統性能。

1 動力系統模型

1.1 物理模型

本文的研究對象是某全墊升氣墊船的動力系統和船體運動特性,動力系統包括推進與墊升燃氣輪機、墊升風機、空氣螺旋槳、螺旋槳減速器、螺距控制單元和風機控制單元等,船體運動特性包括艇體、海況等內容。系統結構框圖參見圖1。

1.2 燃氣輪機數學模型

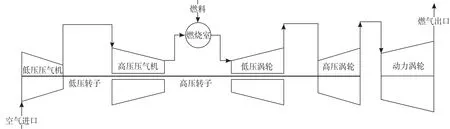

該氣墊船采用的燃氣輪機由進氣道、低壓壓氣機、高壓壓氣機、燃燒室、高壓渦輪、低壓渦輪、動力渦輪以及排氣道組成,功率為前端輸出,其工作原理如圖2所示。

圖2 燃氣輪機工作原理圖

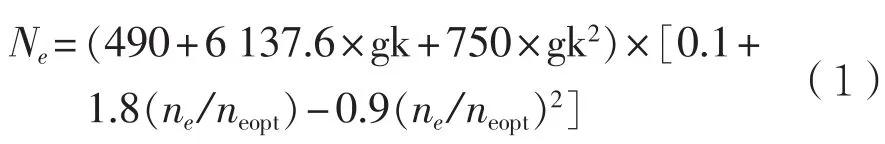

該氣墊船所選燃氣輪機的功率特性曲線如下頁圖3所示。

根據圖3,可擬合得到燃氣輪機數學模型公式:

式中:Ne為燃機實際功率,kW; gk為工況;ne為動力渦輪實際轉速,r/min;neopt為最佳動力渦輪轉速(圖3中每條拋物線最高點對應的橫坐標值),r/min。

圖3 燃氣輪機功率-轉速特性曲線

1.3 推進系統模型

1.3.1 空氣變距螺旋槳模型

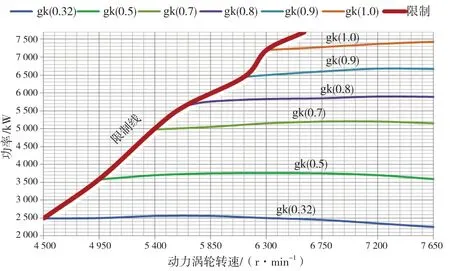

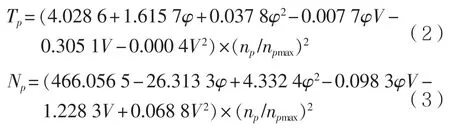

根據風洞試驗,對試驗數據進行回歸分析,得到螺旋槳的數學模型如下:

式中:Tp為螺旋槳推力,kN;φ為螺距角,°;V為空氣來流速度,m/s;np為螺旋槳轉速,r/min;npmax為螺旋槳最大轉速,r/min;Np為螺旋槳功率,kW。

1.3.2 推進軸系運動學模型

推進減速器的效率取0.98,則推進軸系的數學模型為:

1.4 墊升系統模型

1.4.1 墊升風機模型

根據該氣墊船墊升風機縮尺模型試驗得到墊升風機的無因次特性曲線,可計算墊升風機的吸收功率為:

式中:Nf為風機吸收功率,kW;Qf為風機流量,m3/s;ηf為風機效率,一般取0.85;風機壓力為風機轉速,r/min。

1.4.2 墊升軸系運動學模型

單舷墊升軸系為1臺燃機通過1臺中間減速器、數個中間支撐以及2臺墊升風機減速器,分別驅動2臺軸流式墊升風機。由于軸系較長,故中間支撐較多,單舷墊升軸系有8個中間支撐軸承。墊升系統中各減速器效率均取0.98,軸承效率取0.997,因此墊升軸系運動學模型為:

式中:Mf為墊升風機扭矩(折算至燃機輸出端),N·m,;if為墊升風機與燃機間減速比;I2為墊升軸系轉動慣量,kg·m2。

1.5 機槳扇控制系統模型

該氣墊船推進系統與墊升系統獨立運行,控制系統采用機槳與機扇分開控制的模式,控制模型由三部分組成:一塊是燃機啟動階段的時序控制模型,一塊是燃機轉速控制模型,另一塊是螺旋槳變距操縱控制模型。

在研究中對該氣墊船的控制模型采用增量式PID控制器,與傳統位置式PID控制器相比,不必采用以往誤差值的累加量,只需考慮誤差值的增量,可使誤動作時造成的影響較小,也容易通過加權處理得到比較理想的控制效果[3]。

1.6 船體阻力模型

全墊升氣墊船運行于水氣界面,船體所受阻力較復雜,其靜水阻力一般可表示為[4-5]:

式中:Ra為空氣型阻力,kN;Rm為動量阻力,kN;Rz為氣墊興波阻力,kN;Rse為縱傾阻力,kN;Rsw為圍裙濕水阻力,kN為圍裙興波阻力,kN為風浪中型阻力增量,kN為風浪動量阻力增量,kN; 為風浪中圍裙濕水阻力增量,kN。以上各阻力通過相應的經驗公式計算,然后根據試驗進行修正。

1.7 船體運動學模型

根據牛頓第二定律,該船體的運動學模型為:

式中:α為推力減額系數,一般取0.05;Vs為船的絕對速度,m/s;m為船的質量,kg。

2 仿真方法及驗證

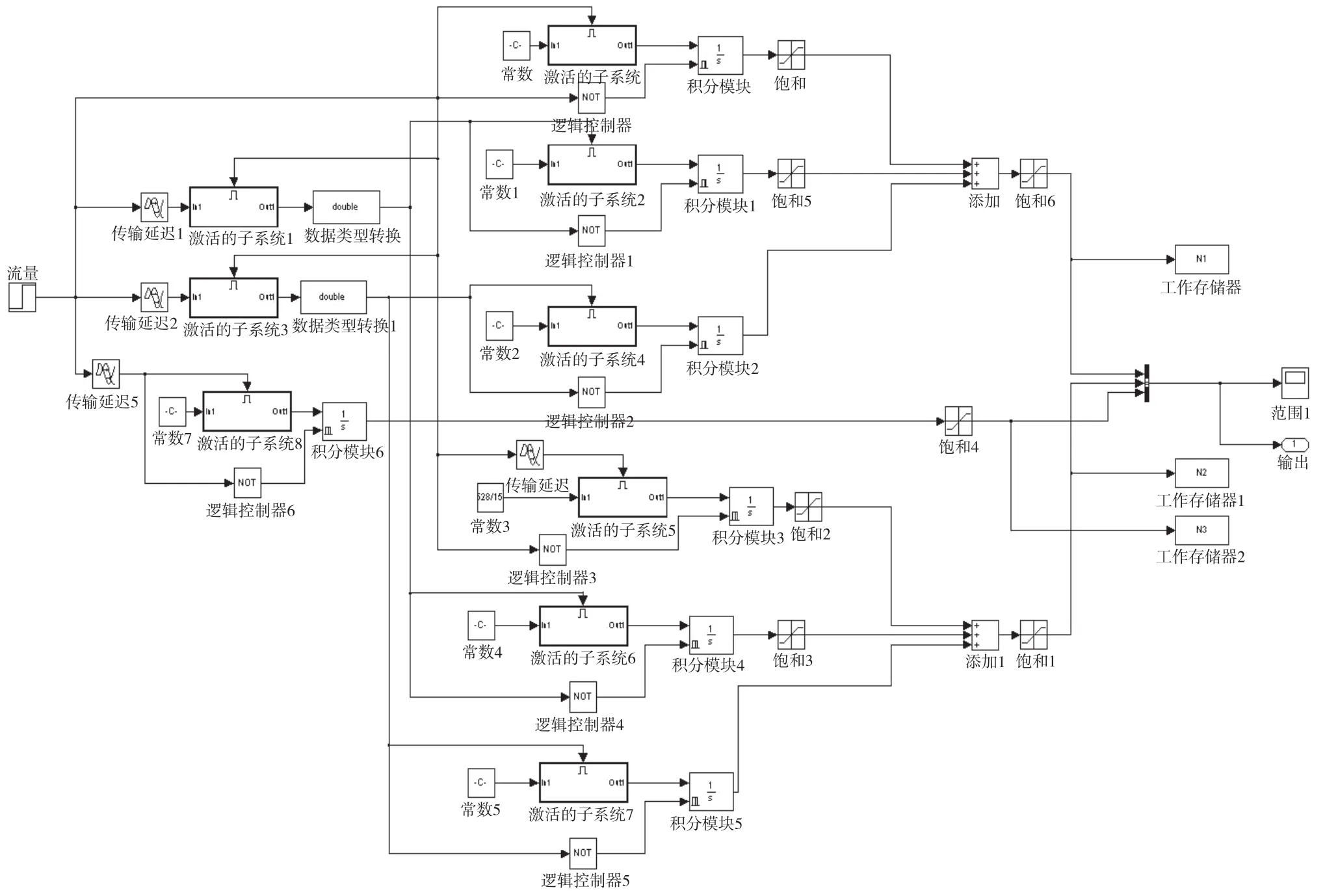

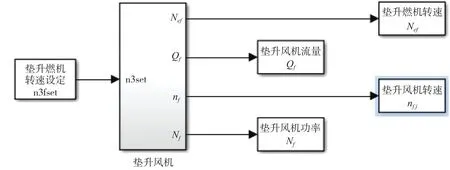

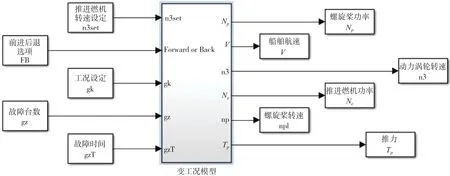

氣墊船動力系統是一個非線性、非定常系統,各部分的時間常數相差很大。因此,本文采用Ode5(Dormand-Prince)法對該氣墊船動力系統進行動態仿真。仿真軟件以Matlab語言及Simulink工具箱為基礎,并結合該氣墊船的部分參數所研發。[6]圖4 -圖6為所研發的仿真框圖。

圖4 燃機起動仿真模型

圖5 墊升系統仿真模型

圖6 變工況仿真模型

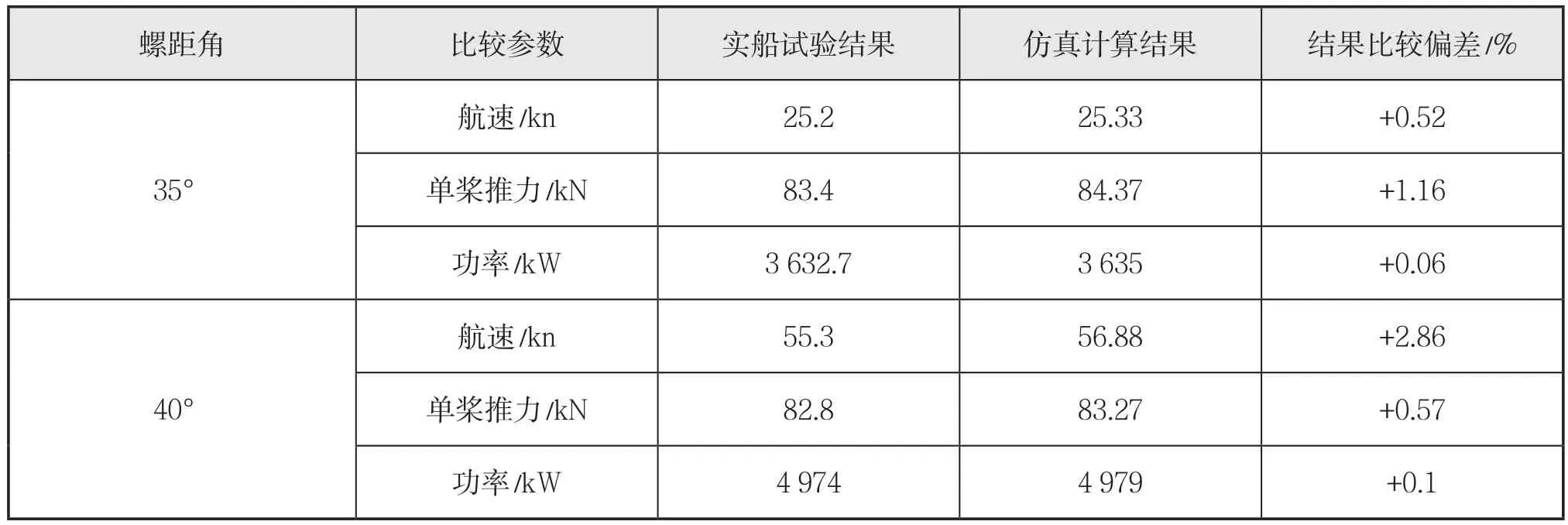

在進行系統仿真計算前,對整個動力系統的準確性進行驗證,選取氣墊船典型工況和參數設定值(取0~1級海況,動力渦輪轉速7 200 r/min),將系統仿真結果與實船試驗結果進行比較分析。比較結果參見表1。

由表1可知,系統仿真結果與實船試驗結果偏差較小;取其他典型工況和海況條件,系統仿真計算的結果也與試驗結果基本吻合,可以驗證本文所建仿真模型合理有效。

表1 系統仿真計算和實船試驗結果比較

3 動力系統動態仿真研究

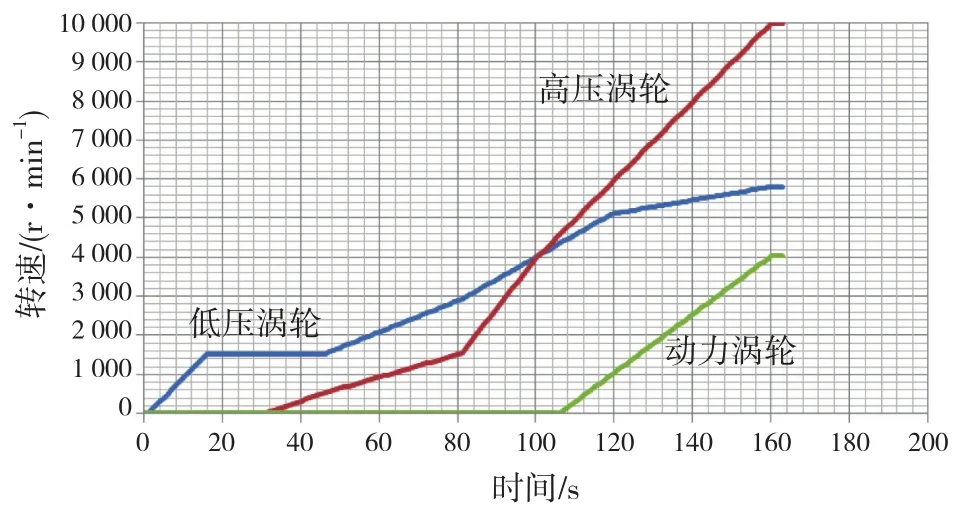

3.1 起動過程模擬仿真

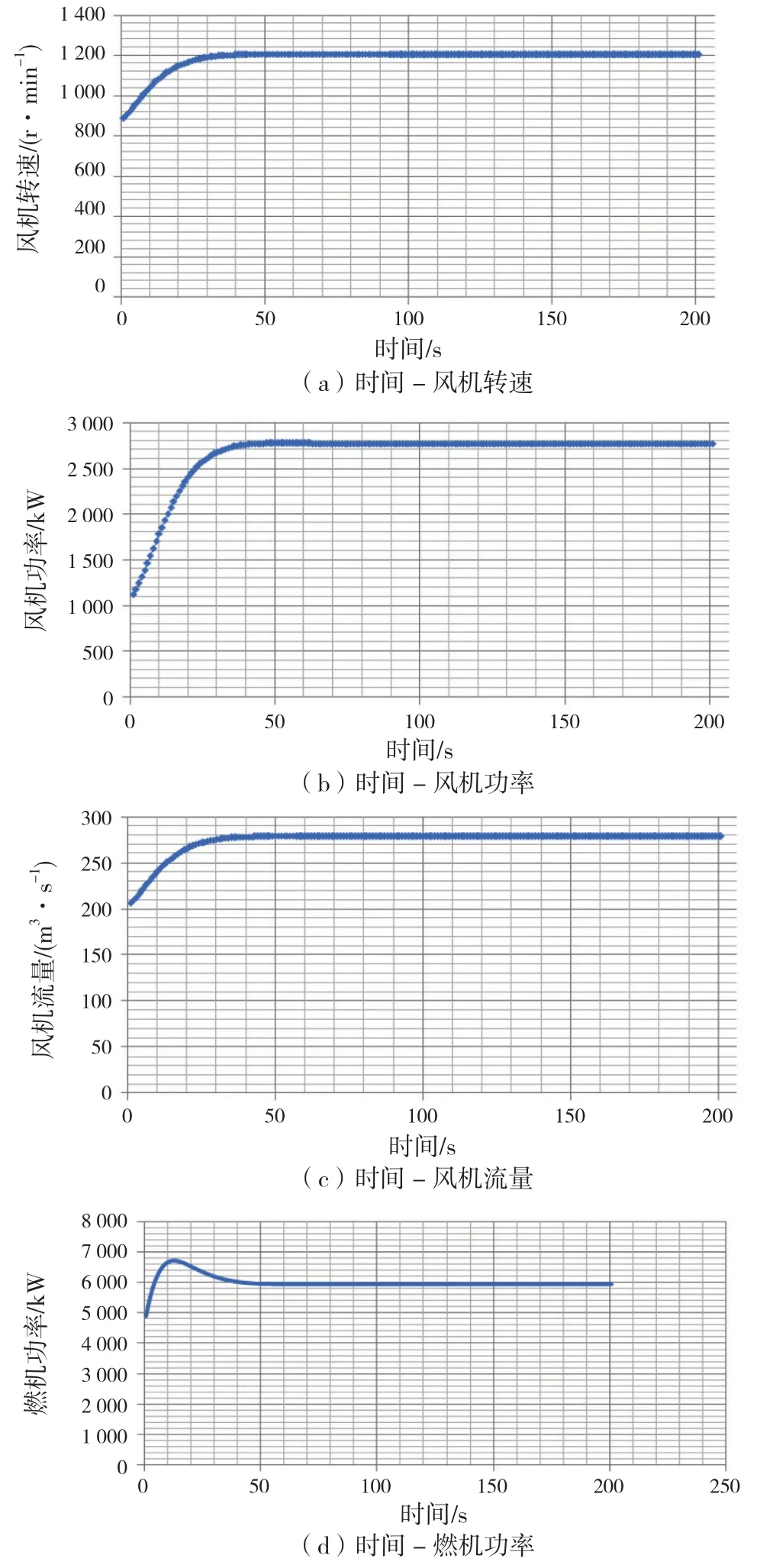

該氣墊船起動過程可分為兩個階段:第一是燃機起動過程,需要將該氣墊船的所有燃機起動并進入慢車暖機狀態,直至暖機結束。此時氣墊船具備了出航的條件,但仍無法立即加速航行。第二個階段是該氣墊船墊升過程,即通過升高驅動墊升風機的燃機動力渦輪轉速至某特定的轉速值,使氣墊船達到所需的墊升高度,確保船的阻力處于較小的狀態。此后,只要提高推進工況,氣墊船即可快速航行。整個起動過程仿真參見圖7和圖8。

圖7 燃機起動過程仿真結果

從圖7可以看出,燃機起動過程中低壓渦輪先旋轉,到一定時間高壓渦輪也被帶轉,最后是動力渦輪被帶轉,低壓渦輪、高壓渦輪、動力渦輪轉速升高至一定值后保持穩定,即燃機進入慢車暖機階段。從圖8可見,墊升過程剛開始時,燃機功率大于兩臺風機功率的總和,主要是因為風機軸系的轉動慣量較大,功率傳遞存在一定的延遲效應;但當風機轉速穩定在設定值時,燃機的輸出功率與兩臺風機的功率總和基本一致。

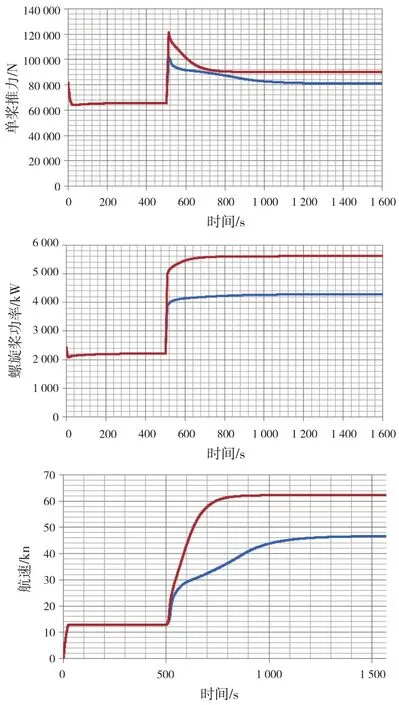

3.2 正常航行中變工況模擬仿真

距角,從而模擬氣墊船動力系統動態性能。對靜水加速航行的仿真結果參見下頁圖9。

在氣墊船正常航行中,常用的操縱方式是保持墊升狀態和推進軸系轉速不變,僅依靠調節螺距角來實現氣墊船加減速。因此本文在正常航行變工況模擬仿真中假設墊升工況不變,推進軸系也維持在某一轉速下,在一定時間內以1°/ s的速度增加螺

圖8 墊升過程仿真結果

圖9中兩條曲線表示在按1°/ s增加螺距角的操作下,對應的兩個不同最終螺距角狀態。從圖中可見,在增加螺距角后,螺旋槳推力、功率及船的航速都相應增加,且螺距角增加越大,其對應的螺旋槳推力、功率和船的航速也越高。另外,從圖中還可以看出,在500 s以下時,氣墊船處于低速航行狀態;而在600 s以后,航速快速增加,直至對應螺距與推力的穩定航速。其主要是因為氣墊船在這段時間內有一個越阻力峰的過程,氣墊船只有越出阻力峰后才能達到較高航速。

圖9 正常航行變工況仿真結果

4 結 論

本文在建立某氣墊船動力系統仿真模型,并驗證模型準確性的基礎上,基于Matlab/Simulink軟件,仿真計算該氣墊船在起動過程和正常航行中變工況過程的動力系統動態性能。其仿真結果有助于了解該氣墊船的動力系統性能,并能對氣墊船動力系統控制裝置的設計提供一些參考。事實上,氣墊船在波浪中航行時的運動模型遠比文中采用的模型更為復雜得多。目前對于氣墊船動力系統的仿真研究大多采用簡單的一維模型,因此,對于氣墊船動力系統性能的仿真研究尚有待于進一步加強并完善。

[參考文獻]

[1]安衛,陳新傳,敖晨陽,等.基于MATLAB/SIMULINK的氣墊船動力系統仿真研究[J].船舶工程,2007(1):5-8.

[2]劉春光,馬濤.基于SIMULINK的氣墊船推進控制系統仿真[J].船舶,2005(1):22-24.

[3]曾豪勇,周思柱,易文君.基于MATLAB的增量式PID參數整定[J].工業控制計算機,2014(6):69-70.

[4]惲良.氣墊船原理與設計[M].北京:國防工業出版社,1990:75-106.

[5]馬濤,鄔成杰.氣墊船總體性能與圍裙氣墊系統流體動力設計[M].北京:國防工業出版社,2012:23-28.

[6]王海燕,胡以懷.輪機系統仿真技術[M].上海:上海浦江教育出版社,2013:21-39.