碳纖維樹脂基復合材料在防空導彈上的應用*

張德剛,陳綱

(1.中國航空工業集團公司 濟南特種結構研究所,山東 濟南 250023;2.北京電子工程總體研究所,北京 100854)

0 引言

碳纖維樹脂基復合材料(carbon fiber reinforced polymer,CFRP)是目前國內外航空航天領域應用廣泛的結構材料。從材料的比強度、比模量角度考慮,CFRP明顯優于傳統的鋁、鎂、鈦、鋼等金屬材料,但是不同行業和領域產品的特點和要求各有不同,CFRP替代傳統金屬材料的實際效果也有所差異,特別是在防空導彈領域,需要精細化分析CFRP替代傳統金屬材料后的制造成本、適用性、整體性能提升等問題。文章分析介紹了CFRP在國內外航空航天領域的應用情況,并結合目前國內防空導彈的設計現狀,從材料供貨、制造工藝、成本、總體性能提升等方面對CFRP在防空導彈結構中的適用性問題進行了綜合分析。

1 航空航天領域常用的CFRP

與金屬材料相比,CFRP的主要優勢是高的比強度和比模量(如表1所示),具有良好的可設計性,以及具有優異的耐疲勞、耐腐蝕和抗振動等特性,并且易于制造一次整體成型復雜零件。從目前航空航天領域的應用情況看,常用的CFRP有高強碳纖維/樹脂基復合材料(如T300,T700增強的樹脂基復合材料)、高強中模碳纖維/樹脂基復合材料(如T800,IM7纖維增強的樹脂基復合材料),高強高模碳纖維/樹脂基復合材料(如M40J,M55J等高模纖維增強的樹脂基復合材料)。在樹脂體系上,環氧樹脂應用廣泛,其使用溫度一般不超過150 ℃,工藝性好,技術成熟度高,當采用雙馬樹脂作為基體材料時,復合材料的使用溫度不高于250 ℃,耐溫要求在300 ℃~450 ℃時選用聚酰亞胺樹脂。通常情況下,耐高溫樹脂的工藝性較差,成品率低,制造成本較高。

2 CFRP在航空領域的應用

在軍機、民機的大型承力構件中,采用CFRP替代鈦、鋁、鎂等金屬材料,可大幅降低結構質量,減少油耗,并降低運營成本。據保守估計,采用CFRP替代傳統金屬材料作為飛機主承力結構,可達到減重20%以上的效果。AV-8B 改型“鷂” 式飛機是美國軍用飛機中使用復合材料最多的機種,全機所用CFRP的質量約占飛機結構總質量的26%,使整機減重9%,有效載荷比AV-8A飛機增加了一倍。結構質量系數是衡量軍機戰術技術性能的重要指標之一, 國外第4代軍機的結構質量系數已達到27%~28%[1-2]。

另一方面,在航空領域基于CFRP整體成型工藝,開展飛機結構一體化設計,可減少飛機結構的零件種類、數量,縮短制造裝配生產周期,進而降低飛機的制造成本。如美國F-35戰斗機垂尾主承力盒段(如圖1所示),制件前緣長3.65 m,重約90 kg,其加筋采用編織體,再和蒙皮制作成整體結構,利用RTM(樹脂傳遞模塑成型)整體成型技術,其零件數從原來的13個變為1個,減少緊固件1 000多個,降低成本60%。又如美國第4代重型戰斗機F-22,采用RTM整體成型工藝制造的包括高溫環氧樹脂和雙馬樹脂基復合材料制件約400件,占復合材料結構質量25%,采用這項技術后比原設計節省開支2.5億美元。該機型中典型的RTM成型復合材料主承力結構件是機翼主承力正弦波梁(每架飛機有46根),采用IM7/5250-4RTM雙馬復合材料體系,如圖2所示。

3 CFRP在航天領域的應用

航天用碳纖維的應用以高強、中模為主,高模也有少量應用。在大型運載火箭上,CFRP應用多用于整流罩、發動機殼體等結構中,特別是上面級結構中廣泛采用CFRP,有效地減輕了上面級結構質量,對提高運載火箭發射有效載荷的能力具有十分明顯的效果[3-4]。如圖3所示,美國的“大力神”火箭采用CFRP作為整流罩、級間段艙體和錐形尾艙承載結構材料,級間段蒙皮和錐形尾艙殼體采用的是IM7/8552復合材料[5]。另外美國、日本、法國的固體發動機殼體主要采用CFRP,如美國“三叉戟”-2導彈、“戰斧”式巡航導彈、“大力神”-4 火箭、法國的“阿里安娜2”型火箭、日本的M-5火箭等發動機殼體,其中使用量最大的是美國赫氏公司生產的IM-7中模高強碳纖維,抗拉強度為5.3 GPa,性能最高的是日本東麗公司生產的T800碳纖維,抗拉強度5.65 GPa,楊氏模量300 GPa。

在空間結構中,CFRP以其較高的結構剛度、較低的線膨脹系數和可設計性廣泛應用于太陽能電池陣、天線、桁架以及衛星本體等結構中。如日本JERS-1地球資源衛星殼體內部的500mm的推力筒、儀器支架、8根支撐桿和分隔環都使用了M40JB樹脂基復合材料[6],此外,衛星的外殼、一些儀器的安裝板均采用了碳纖維/環氧蜂窩夾層結構。我國在“地球資源衛星1號”及“風云二號”氣象衛星上均采用了碳纖維/環氧復合材料做主承力構件。高性能碳纖維復合材料制成的結構件在衛星上應用比例的不斷增加,有利于減小整星的質量,增加有效載荷的承載效率,進而大大降低了發射成本。日本東麗公司近年來連續推出的T800和T1000 等高強度纖維和M40J,M50J,M55J及M60J等高模量碳纖維,使CFRP 在衛星上的應用正大量從次承力結構件轉入主承力結構件。

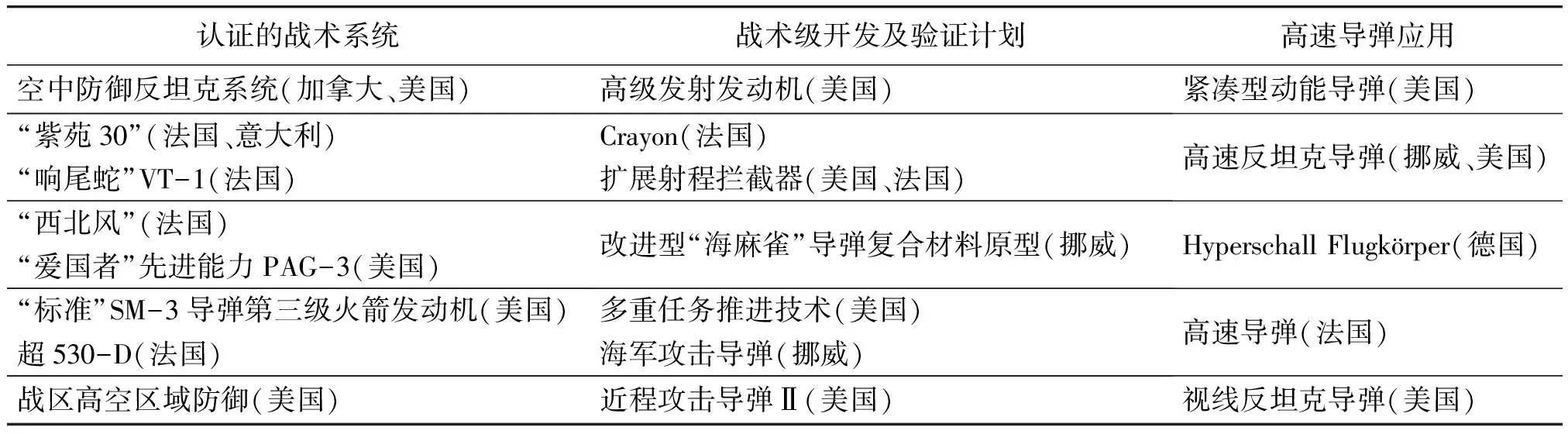

CFRP在戰術導彈上的大規模應用始于20世紀80年代,主要應用于戰術導彈固體火箭發動機殼體,目的在于獲取更高的推重比,提升發動機結構的可靠性和安全性,并盡可能提高導彈結構頻率。如美國的PAC-3就在PAC-2的基礎上采用IM7纏繞成型復合材料發動機殼體,并將戰斗部殼體材料改為T300樹脂基復合材料,區域高層防御導彈THAAD也采用了高強中模碳纖維樹脂基復合材料作為發動機殼體材料,并在其攔截器艙體結構中使用了赫氏公司生產的高模高強碳纖維[7],另外,雷神公司的超高速反坦克導彈HATM殼體采用M30S高強中模碳纖維纏繞成型,殼體壁厚僅2.5 mm(如圖4所示)。表2為各種戰術級火箭發動機復合材料殼體計劃[8-9]。

出于對發動機安全性考慮,通常采用低感度推進劑、火箭發動機非傳統殼體(即不采用金屬殼體)等系統級方法來降低發動機對外界刺激的激烈反應。發動機采用復合材料殼體的試驗表明,在快速加熱中能弱化劇烈反應,降低結構爆破過程中的碎片能量。在20世紀90年代初進行的鈍感彈藥先進開發(IMAD )計劃支持了該結論,認為對一些種類的推進劑,采用絲纏繞復合材料殼體的火箭發動機能緩和子彈和碎片的撞擊反應。在IMAD計劃中,對直徑152 mm的火箭發動機,一種采用高強度復合材料殼體;一種采用典型鋼殼體進行IM (鈍感彈藥反應)試驗比較,發動機都采用低煙AP/HTPB(高氯酸銨/端羥基聚丁二烯)推進劑。試驗結果見表3,使用復合材料殼體反應劇烈程度會顯著降低[8]。

表1 典型樹脂基復合材料與金屬材料性能

4 CFRP在防空導彈上的應用分析

4.1 性能分析

CFRP在防空導彈上的主要應用方向是導彈艙體、舵翼面及發動機殼體結構等主要承力部件,這些部件占據了導彈結構質量的主要部分。CFRP的強度、剛度等力學性能存在較大的方向性差異,可通過鋪層設計適應綜合力學環境的要求。通常情況下,CFRP預浸料主方向的力學性能不等同于實際結構的力學性能。以T300/環氧樹脂復合材料為例,典型復合材料鋪層合結構的等效彈性模量能夠達到鋁合金材料的水平,傳統金屬材料與復合材料層合結構的等效拉伸模量和密度特性見圖5。在比較分析復合材料彈體結構與金屬結構性能差異時,需根據具體結構特征綜合考慮減重效果、剛度、強度和環境適應性等因素。

多數導彈的結構質量占全彈質量的20%~30%,其中發動機結構質量占比在15%左右,隨著彈徑尺寸的增加,結構比重隨之降低。在防空導彈結構質量中,防熱結構質量占據了一定的比例,主要包含了氣動熱防護結構和發動機燃燒室內部分防熱結構,可使用CFRP的承載結構的質量比例較低。因此,CFRP在導彈結構中的減重效果沒有飛機結構中那么明顯,與傳統的導彈結構相比,CFRP在導彈不同部件上的減重效果也存在較大差異。

(1) CFRP在導彈艙體中的應用分析

目前防空導彈艙體結構常用的金屬材料是鋁、鎂合金,由于導彈裝填密度高、尺寸小型化,鎂合金艙體壁厚一般在4 mm左右,鋁合金艙體壁厚一般在2 mm左右。采用T300碳纖維復合材料替代鎂合金作為艙體結構材料時,遵循等剛度設計原則,可減重40%。由于鋁合金艙體壁厚較薄(一般在2 mm左右),采用T300復合材料替代鋁合金作為艙體結構材料時,考慮到復合材料鋪層設計原則,復合材料艙體結構最小壁厚不低于1.5 mm,可減重30%以上,但結構剛度難以提高,因此建議采用中模或高模碳纖維增強復合材料替代鋁合金作為艙體結構材料,可同時實現減重30%和提高剛度25%的效果。另外,CFRP的模量在耐溫性上有一定優勢,在其使用溫度范圍內模量保持率在95%以上,而鎂、鋁合金的高溫模量保持率不超過85%。

通常情況下,防空導彈結構設計遵循剛度設計、強度校核的原則,剛度設計環節對選材方案有較大的影響,而強度問題可以在局部設計中解決。但是選取CFRP作為防空導彈艙體結構材料時,應將剛度優勢與強度設計的可實現性同時考慮,在強度方面需重點考慮幾方面因素:①由于復合材料具有各向異性和脆性的特點,使復合材料連接部位的應力集中比金屬嚴重,因此連接部位是復合材料結構靜強度和疲勞強度的薄弱環節。特別在導彈艙段間連接結構設計上,絕不能照搬傳統金屬艙體結構套接或對接的結構形式,需要根據具體載荷特征和幾何空間進行設計,多數情況下需要采取金屬與復合材料混合結構進行設計,往往會占用較多的結構空間,并附加一定的結構質量。②雖然復合材料剛度具有很好的溫度穩定性,但是高溫對復合材料結構強度影響較大,對界面強度的影響尤為明顯,因此在設計時需重點考慮連接結構、開口結構的高溫強度裕度。③雖然中模、高模纖維的模量優勢明顯,但是該類纖維的拉伸與壓縮強度存在較大的差異,以T800為例,其拉壓強度比達到1.7以上,因此高模纖維增強復合材料結構強度的設計工況較復雜。

表2 戰術級固體火箭發動機復合材料殼體計劃Table 2 Composite tactical motor case programs

防空導彈復合材料艙體結構在設備安裝、結構形式及布局、連接設計等方面與金屬艙體結構差異較大,合理的復合材料艙體設計結果往往與金屬艙體結構截然不同。借鑒飛機復材構件設計,典型結構件的設計在很大程度上依賴于專家經驗以及以往成功的方法、實例等。然而目前復合材料在防空導彈上的應用積累非常有限,現行的開發體系在知識積累方面普遍存在許多問題,導彈研發單位不具備完備的復合材料制造配套條件,設計與工藝難以實現協同,缺乏對復合材料結構設計中企業專用知識的系統開發、有效歸納和整理,更談不上對工程知識有效的繼承、集成、運用、管理與創新,而這些都是衡量一個企業或行業復合材料結構設計、應用水平的關鍵。

(2) CFRP在發動機殼體中的應用分析

固體發動機殼體的輕量化、復合化是提高其性能的有效途徑。20世紀60年代采用玻璃鋼(GFRP),1980 年代CFRP 取代kevlar纖維復合材料(KFRP)。目前,CFRP廣泛用于戰略導彈和發動機殼體,發動機性能得到顯著提高,而國內防空導彈發動機殼體結構材料則以高強度鋼為主。評價固體火箭發動機殼體性能用容積特性來表征,即:

容積特性系數=PV/W,

式中:P為爆破壓強;V為容積體積;W為材料質量。

顯然,容積特性系數隨著所用材料質量的輕量化而得到提高。對于超高強鋼,容積特性系數為5~8 km ,鈦合金為7~11 km, 玻璃鋼為12~19 km,CFRP 容積特性系數高于GFRP。

防空導彈發動機殼體是導彈結構質量的重要組成部分,同時對全彈剛度的貢獻度最大,從發動機自身設計角度出發,殼體選材設計需綜合考慮爆破安全性和輕質化,從全彈設計角度出發,還需要考慮發動機結構對全彈剛度和彎曲頻率的影響。出于對以上因素的綜合考慮,中模高強碳纖維(T800,IM7等)成為國外先進防空導彈發動機殼體首選材料,該類纖維具有很高的抗拉強度和高斷裂延伸率,拉伸強度是T300的1.5倍以上,同時纖維模量較T300,T700等常規產品高出近25%,因此在替代高強度鋼作為發動機殼體材料時,可在不降低爆破壓強的情況下,實現輕質化、高剛度的目標。以某型發動機殼體為例,殼體材料為2 mm高強度鋼結構,殼體質量約75 kg,采用T800/環氧復合材料殼體等剛度設計,復合材料殼體壁厚為4.8 mm,爆破壓強不降低,發動機減重37 kg,全彈減重3%。

在防空導彈發動機殼體上采用CFRP替代高強度鋼時需要關住2方面的技術問題:①碳纖維/環氧復合材料的使用溫度在150 ℃以下,其使用溫度低于高強度鋼,因此需要在內防熱和外防熱方面采取更多的措施,而防熱措施需在性能與工藝方面與復合材料殼體匹配,因此采用CFRP作為發動機殼體結構材料的技術難度更大,同時也因防熱問題增加一定的結構質量。②復合材料發動機殼體主要采用纏繞工藝,材料對彈體軸向剛度的貢獻度受到限制,國內外目前僅限于將中模纖維應用于發動機殼體結構,而高模纖維由于其性能和纏繞工藝性問題尚未用于發動機殼體結構,國內部分發動機研制單位嘗試在殼體纏繞過程中融入鋪層工藝,提高了纖維方向與發動機軸向的一致性,進而大幅度提高發動機的彎曲剛度,采取該方式有望將高模纖維用于發動機殼體,可大幅度提升發動機以及全彈的剛度。

(3) CFRP在舵翼面結構中的應用分析

防空導彈舵翼面多采用鈦合金、鋁合金材料,以獲取較高的強/剛度、精確的氣動外形,以及良好的熱強度。在固定舵翼面結構中,采用復合材料替代鋁合金、鈦合金可減重30%以上,并且在設計和成型工藝上都易于實現。但是在折疊舵翼面結構中,特別對于小尺寸折疊舵翼面,一方面為了實現折疊鎖定機構的安裝,需明確能否在復合材料中嵌入金屬結構,并在成型后進行整體機加;另一方面需重點考慮舵翼面展開過程中的沖擊環境對復合材料及其與金屬材料的界面性能的影響,因為復合材料層合結構對面外沖擊環境的敏感度很高,而舵面展開鎖定過程中的沖擊往往都是法向沖擊。目前國內的防空導彈舵翼面結構尺寸較小,多數舵翼面采用折疊方式,且結構復雜,因此CFRP在防空導彈舵翼面結構中的應用較少[10]。

4.2 工藝與成本分析

成本屬于一個重要的經濟概念,其定義也隨著社會對經濟問題的不斷認識而更新。隨著這一認識的深入,人們對于航天產品的成本問題也從簡單的設計制造過程中的成本消耗,過渡到了整個使用周期的全壽命周期成本。全壽命周期成本是指產品從開始醞釀, 經過論證、研究、設計、發展、生產、使用一直到最后報廢的整個生命周期內所耗費的研究、設計與發展費用、生產費用、使用和保障費用及最后廢棄費用的總和。

目前的航天產品中,復合材料結構制造的成本普遍高于金屬結構,在防空導彈領域,復合材料構件的全壽命周期成本主要體現在論證、研究、設計和生產階段,特別是在基礎薄弱的情況下,復合材料構件的研究、設計階段成本比例會大大增加,且遠超過傳統金屬結構產品。因此,隨著復合材料應用經驗的不斷積累,復合材料構件的全壽命成本將呈現顯著下降的趨勢。而復合材料構件的制造低成本問題,則需要通過先進的制造技術來解決。

從碳纖維復合材料結構成本構成上可以看到(如圖6所示),原材料、設備和工裝夾具、固化這3部分成本占到總成本的59%,如果能夠充分利用干纖維液體成型、真空爐固化等先進低成本工藝帶來的成本效益,則能夠大幅度降低產品的制造成本。選擇干纖維液體成型可以節省大量的纖維預浸、運輸、保管費用,設備投資也較低。干纖維與液體樹脂的成本,比同等的預浸料要低最多70%,預浸料的成本還體現在運輸和保管上,一般需要在低溫環境下貯存,并且貯存期很短。而干纖維則不存在這個問題,即降低貯存能耗,也方便進行生產規劃。采用非熱壓罐固化工藝的主要目的是在保證同樣質量水平的情況下,縮短固化時間、降低能耗,進而降低制造成本。常用的非熱壓罐固化工藝有真空袋固化、壓膜固化、微波固化等[11-12]。

防空導彈的承載結構比重相對較小,采用CFRP替代鋁、鎂等輕質合金帶來的減重效果有限,而碳纖維復合材料結構的制造成本普遍高于金屬結構,因此在防空導彈結構中選用復合材料時應關住其性能方面的不可替代性和低成本問題,如更高的耐溫性、高剛度、復雜結構生產高效性等。與之相關的工藝主要有RTM整體成型工藝、耐高溫樹脂基復合材料成型工藝等。在耐高溫樹脂基復合材料成型工藝方面,聚酰亞胺樹脂基復合材料是國內外研究的熱點,從圖7可以看出,目前國際上的聚酰亞胺樹脂基復合材料已發展到第4代,其耐溫性可在420 ℃以上[13],并且在多型導彈上已成功應用,而目前國內的工藝水平相對滯后,在防空導彈上也未見使用。

4.3 原材料供貨

碳纖維是重要的戰略物資,它的發展歷程就充滿濃厚的軍事背景。1988年美國國會通過法令,軍用碳纖維PAN 原絲要逐步自給。之后,美國的Amoco公司和Hexcel 公司相繼建成千噸級以上的PAN原絲生產線[14-15]。表4列出了目前國際市場供應的成熟碳纖維產品,可以看出日本的碳纖維材料完全實現了商業化生產,其產品也已形成了適合于不同性能要求的全系列化模式,在國際市場上出于壟斷地位。美國出于自身軍事發展的需要,也有自己的碳纖維產品,并且在PAC-3,THAAD等核心裝備上,使用的都是美國赫氏生產的IM7,UHMS等高性能碳纖維,而沒有選用性能更好的T800等日本品牌。

生產廠家牌號拉伸強度/MPa拉伸彈性模量/GPa斷裂伸長率(%)密度/(g·cm-3)東麗T30035302301.51.76T300J42102301.81.78T70049002302.11.80T80056502961.91.81T100070602962.41.80M4027403920.71.81M40J44003771.21.75M46J42004361.01.84M5024504900.51.91M50J41204750.91.88M55J40205400.81.91M60J38205880.71.93東邦人造絲UM4049003821.31.79UM4647104351.11.82UM5538205400.71.92HMS-40X44103921.11.84HMS-46X42204510.91.87HMS-55X40205390.71.92HMS-60X34305880.61.95三菱人造絲HR4044103901.11.82HS4044104501.01.85HerculesIM753102761.811.77IM854503031.671.80HMS-637003721.021.75UHMS38004440.751.88AmocoP-10024006900.32.17P-12022008300.32.18

碳纖維、碳纖維制品及其相關設備作為重要的戰略物資,被美國為首的西方國家列為禁止向我國提供的物資。我國就是在國際封鎖的惡劣環境中進行碳纖維的研發。從“五五”至“十二五”,高性能碳纖維的研制均被列入國家重點科技攻關項目,經過“十五”期間863等計劃的攻關我國標準模量T300及T700級碳纖維已基本可以實現自主保障,但是在中模高強及高模高強型碳纖維方面,其技術水平落后于發達國家,質量和數量均無法滿足要求。

縱觀國外防空導彈結構中碳纖維復合材料的使用情況,可以明顯看出中模高強型碳纖維(如T800,T1000,IM7)用量較多,高模高強型碳纖維(如M40J,M55J,UHMS)也有一定的用量。目前我國已建成百噸級T800生產線以及20 t以上級高模纖維生產線,并安排相關項目開展國產纖維穩定性化生產和工程應用研究工作,預計2~4年時間將初步實現T800H和M40J級纖維的穩定化生產。

5 結束語

原材料供貨、研發成本等因素是CFRP在防空導彈應用過程中不可忽視的問題。該類材料在防空導彈發動機殼體結構中具有廣泛的應用前景,可明顯提升導彈的性能指標,在選材方面建議優先考慮強度、剛度、工藝性等綜合性能較好的高強中模型碳纖維,并結合鋪層工藝可有效提高殼體結構抗彎剛度。在導彈艙段結構中采用CFRP主要出于對剛度、強度、耐溫性等力學性能的苛刻要求,建議選擇高模、高強碳纖維,并與高耐溫等級樹脂匹配使用。

參考文獻:

[1] 王春凈,代云霏.碳纖維復合材料在航空領域的應用[J].機電產品開發與創新,2010,23(2):14-15.

WANG Chun-jing,DAI Yun-fei.Application of Carbon Fiber Composite in Aerospace[J].Development & Innovation of Machinery & Electrical Products,2010,23(2):14-15.

[2] 何東曉.先進復合材料在航空航天的應用綜述[J].高科技纖維與應用,2006,31(2):9-11.

HE Dong-xiao.Review of the Application of Advanced Composite in Aviation and Aerospace[J].Hi-Tech Fiber & Application,2006,31(2):9-11.

[3] Peter M Wegner,John E Higgins,Barry P Van West.Application of Advanced Grid-Stiffened Structures Technology to the Minotaur Payload Fairing[R].AIAA 2002-1336.

[4] Adam Biskner,John Higgins.Design and Evaluation of a Reinforced Advanced-Grid Stiffened Composite Structure[R].AIAA 2005-2153.

[5] John J Smith.Evolved Composite Structures for Atlas V[R].AIAA 2002-4201.

[6] 李威,郭權鋒.碳纖維復合材料在航天領域的應用[J].中國光學,2011,4(3):202-212.

LI Wei,GUO Quan-feng.Application of Carbon Fiber Composites to Cosmonautic Fields[J].Chinese Journal of Optics,2011,4(3):202-212.

[7] Joel M Zuieback,Russell R Medley.Manufacturing Technology for a Low Cost,Lightweight Composite Bulkchead for THAAD[R].AIAA 1998-5192.

[8] Michael J Fisher,Thomas L Moore.Composite Motor Cases for Tactical Missile Propulsion Systems[R].AIAA 2005-3611.

[9] 劉蘿威,嚴明.用于戰術導彈推進系統的火箭發動機復合材料殼體[J].飛航導彈,2007(3):45-47.

LIU Luo-wei,YAN Ming.Composite Motor Cases for Tactical Missile Propulsion Systems[J].Aerodynamic Missile Journal,2007(3):45-47.

[10] 肖軍,張鵬.輕質復合材料舵翼面的材料設計[J].航空兵器,2008(5):57-61.

XIAO Jun,ZHANG Peng.Material Design on Light PMC Rudder and Wing[J].Aero Weaponry,2008(5):57-61.

[11] 梁憲珠,張鋮.淺談降低國內航空復合材料結構成本的途徑[J].航空制造技術,2011(3):40-44.

LIANG Xian-zhu,ZHANG Cheng.Approaches to Reducing Cost of Composites in Domestic Aviation[J].Aeronautical Manufacturing Technology,2011(3):40-44.

[12] 張麗華,范玉青.復合材料構件低成本技術發展趨勢[J].航空制造技術,2005(7):61-63.

ZHANG Li-hua,FAN Yu-qing.Development Trends of Technologies of Affordable Composite Structure[J].Aeronautical Manufacturing Technology,2005(7):61-63.

[13] 劉蘿威,曹運紅,高溫樹脂基復合材料在超聲速導彈彈體上的應用[J].宇航材料工藝, 2002(5):15-19.

LIU Luo-wei,CAO Yun-yong.High-Temperature Resistant Resin Matrix Composite Applications to Supersonic Missile Airframes[J].Aerospace Materials & Technology ,2002(5):15-19.

[14] 賀福,李潤民,碳纖維在國防軍工領域中的應用(1)[J].高科技纖維與應用,2006,31(6):5-10.

HE Fu,LI Run-min.Application of Carbon Fiber in Defence and Military (1)[J].Hi-Tech Fiber & Application,2006,31(6):5-10.

[15] 賀福,李潤民,碳纖維在國防軍工領域中的應用(2)[J].高科技纖維與應用,2007,32(1):9-13.

HE Fu,LI Run-min.Application of Carbon Fiber in Defence and Military (2)[J].Hi-Tech Fiber & Application,2007,32(1):9-13.