Fe-20Mn-4Si-2Al高錳鋼熱加工性能研究

崔海濤,董旭光,邵忠財

(沈陽理工大學,沈陽 110159)

隨著汽車工業的迅速發展,先進高強韌性汽車用鋼成為汽車輕量化的重要發展方向[1-3]。由于Fe-Mn-Si-Al系高錳鋼同時具備較高的強度和塑性,在變形過程中產生形變誘導孿晶與形變誘導馬氏體,使得Fe-Mn-Si-Al系高錳鋼具有較高的吸收能力,在強度增加的同時塑性也得到提高,是一種新型汽車用鋼[4-6]。由于 Mn,Si,Al等元素含量較高,使得Fe-Mn-Si-Al系高錳鋼的熱塑性較差[7],熱連軋時容易產生邊裂。另外,由于Fe-Mn-Si-Al系高錳鋼的加工硬化率較大,對工業軋機要求較高。因此,在工業生產中需要首先解決Fe-Mn-Si-Al系高錳鋼的成形問題。

要實現Fe-Mn-Si-Al系高錳鋼的大規模工業化生產,需要對其熱變形行為進行深入研究,明確加工溫度、應變速率等關鍵因素對其流變行為的影響規律。文中就典型成分的高錳鋼進行了不同條件下的熱模擬單道次壓縮實驗,分析了實驗鋼在高溫變形過程中的熱變形行為,觀察了顯微組織變化規律。利用熱模擬實驗得到不同變形溫度和速率下的流變應力,建立該實驗鋼的變形抗力模型,對實際生產過程中的工藝制定及自動控制具有重要指導意義。

1 實驗材料和方法

實驗鋼采用真空感應爐熔煉,通過化學成分檢測,各成分的質量分數見表1。實驗鋼鑄錠制備完成后開坯,并軋制成厚 10 mm的板材。在軋后的板材上切取熱模擬試樣,并在MMS-300型試驗機上進行單道次熱模擬壓縮實驗。試樣尺寸為φ8 mm×15 mm,制定的熱模擬變形溫度區間為 850~1050 ℃,間隔50 ℃取一個實驗溫度,變形速率ε˙分別為0.01,0.10,1.00,10.0 s-1,具體實驗工藝為:將試樣以 20 ℃/s加熱至1200 ℃;保溫3 min,確保試樣完全奧氏體化;以 10 ℃/s的冷卻速度,將試樣冷卻至既定變形溫度后并保溫20 s;以既定變形速率將試樣壓縮至真應變0.6;變形結束后,為保留高溫組織,立即對試樣進行噴水冷卻。

完成熱模擬后的試樣沿縱截面切取并制備金相試樣,然后再在光學顯微鏡下觀察其顯微組織。

表1 Fe-20Mn-4Si-2Al高錳鋼的化學成分%

2 實驗結果與討論

2.1 真應力-真應變曲線分析

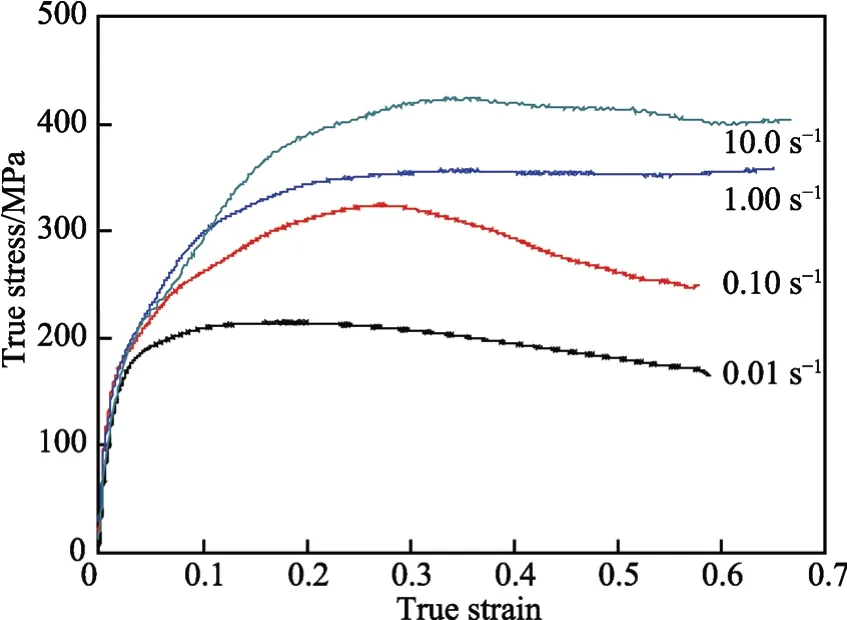

圖 1為實驗鋼在不同溫度條件下,應變速率為ε˙=0.01 s-1和ε˙=1.00 s-1時的流變應力曲線。可以看出,當應變速率較低時(ε˙=0.01 s-1),流變應力隨應變的增加先迅速增加到最大值而后逐漸下降,在變形過程中發生動態再結晶是造成這一現象的原因。當應變速率較高(ε˙=1.00 s-1)時,流變應力在達到峰值后基本不再發生變化,說明變形過程中實驗鋼發生了動態回復。

圖2為不同應變速率下實驗鋼在900 ℃時的流變曲線。由圖2可以看出,變形溫度一定,隨著變形速率的增加,實驗鋼的峰值應力和峰值應變也隨之增加。在應變速率比較低時,試樣發生了明顯的動態再結晶,流變應力曲線在ε˙=0.01 s-1及ε˙=0.10 s-1時為動態再結晶型。隨著變形速率的增加,峰值應力和應變提高,動態再結晶發生困難。當ε˙=1.00 s-1及ε˙=10.0 s-1時,流變應力曲線為動態回復型。這是因為變形速率越大,加工硬化現象越顯著。以上結果說明應變速率是影響熱加工性能的主要因素。

圖1 實驗鋼在不同溫度下的流變應力曲線

圖2 實驗鋼在td =900 ℃時不同應變速率下的流變應力曲線

2.2 微觀組織的觀察

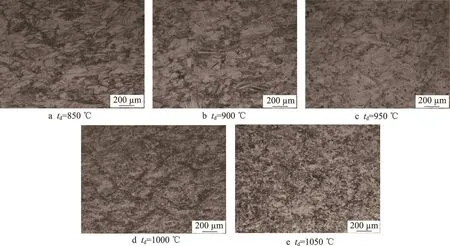

圖3為ε˙=0.01 s-1的應變速率時,實驗鋼在不同變形溫度下的金相組織。可以看出,當變形溫度td=850 ℃時,組織內有少量再結晶晶粒;當td=900 ℃時,再結晶晶粒有所增多;當td=950 ℃時,產生了大量的再結晶晶粒;當變形溫度繼續升高到 1000 ℃和1050 ℃時,顯微組織全部為再結晶晶粒。可見,變形溫度越高,動態再結晶現象越明顯。

圖3 實驗鋼在ε˙=0.01 s-1時不同變形溫度下的金相組織

Fe-20Mn-4Si-2Al高錳鋼在不同變形溫度和不同應變速率下的金相組織如圖 4所示。由實驗鋼在td=850 ℃, ε˙=10 s-1時的顯微組織(圖 4a)觀察可知,此時未發生動態再結晶;在 td=1000 ℃, ε˙=0.1 s-1時(圖4b),晶界上有少量再結晶,這與之前的流變曲線呈現的結果一致。

圖4 Fe-20Mn-4Si-2Al高錳鋼在不同變形溫度和不同應變速率下的金相組織

2.3 熱加工方程的建立

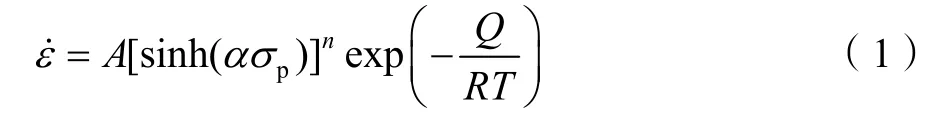

流變應力受應變速率和變形溫度的影響,在高溫變形時通常采用式(1)描述三者之間的關系[8-9]:

式中:A為常數;Q為材料熱變形激活能;α為應力因子;n為應力指數;pσ為材料峰值應力;R為氣體常量,這里取8.31 J/(mol·K)

對式(1)兩邊取對數并整理后得:

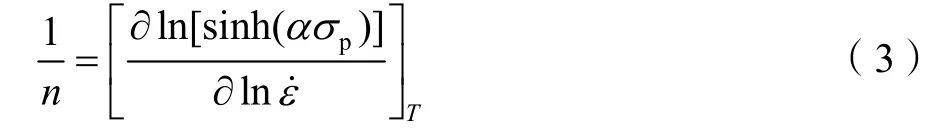

溫度恒定時,對式(2)中lnε˙求偏導,得:

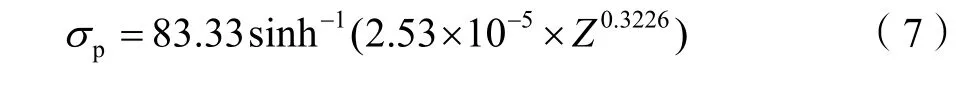

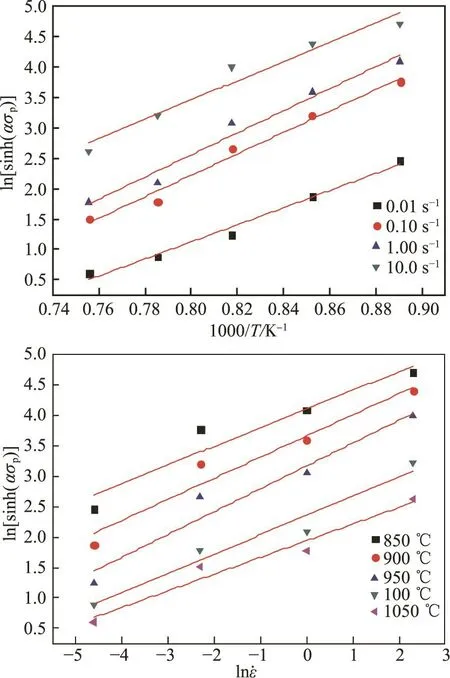

圖 5為通過對實驗數據處理獲得的實驗鋼峰值應力σp與應變速率和溫度的關系。由圖5可知,當溫度恒定時, ln[sinh(ασp)]與之間滿足線性關系,其斜率的倒數即為n,可以求出實驗鋼的n=3.10。

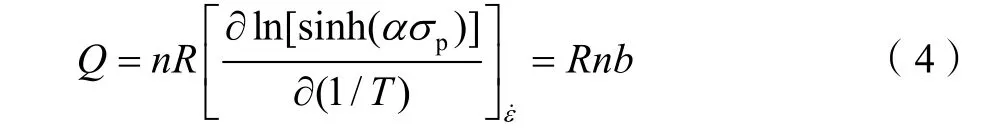

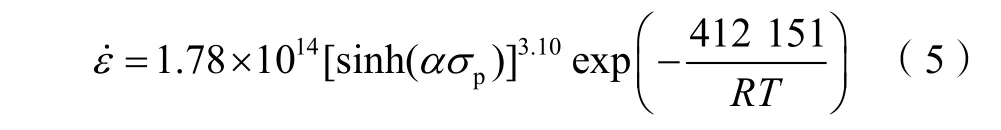

當應變速率相同時,l n[sinh(ασp)]與 1000/T 也呈線性關系,直線的平均斜率為b[10]。圖5b為實驗鋼峰值應力與變形溫度的關系,可求出b=16。將已求得的n,b數據帶入式(4)中,可以求出Q=412.151 kJ/mol。將求得數據帶入式(1),可求出A=1.78 ×1 014。

由此可得,溫度為850~1050 ℃時,Fe-20Mn-4Si-2Al高錳鋼的熱加工方程為:

2.4 動態再結晶規律的研究

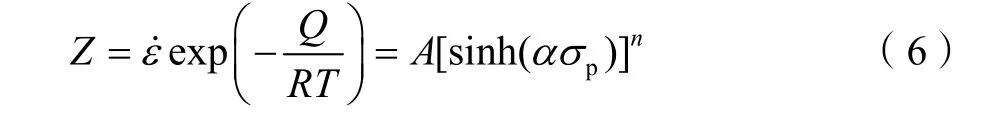

通過以上求得的熱變形激活能,可計算Z參數[11]:

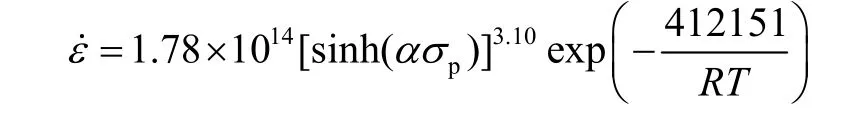

Fe-20Mn-4Si-2Al高錳鋼熱變形峰值應力與Z參數的關系如圖6所示。由圖6可知,二者之間呈線性關系,利用最小二乘法確定線性相關性系數R2=0.92。經線性回歸得到峰值應力方程為:

圖5 Fe-20Mn-4Si-2Al高錳鋼峰值應力與變形溫度和應變速率的關系

圖6 Fe-20Mn-4Si-2Al高錳鋼峰值應力與Z參數的關系

通過實驗鋼在 td=850~1050 ℃,應變速率=0.01~10.0 s-1條件下的高溫顯微組織分析,可獲得lnZ與變形組織的關系。當ln Z≤ 41.26630,即 Z ≤8.351× 1017時,Fe-20Mn-4Si-2Al高錳鋼易發生動態再結晶。因此,Fe-20Mn-4Si-2Al高錳鋼易發生動態再結晶的條件是在較高溫度及較低應變速率時變形。

3 結論

1)在高溫狀態下,應變速率對Fe-20Mn-4Si-2Al高錳鋼的動態再結晶行為有顯著影響。

2)Fe-20Mn-4Si-2Al高錳鋼的熱變形激活能為Q=412.151 kJ/mol,熱加工方程為:

3)在進行 Fe-20Mn-4Si-2Al高錳鋼軋制的過程中,應在高溫及低應變速率下變形,有利于降低軋機的負荷。

參考文獻:

[1] 康永林, 朱國明. 中國汽車發展趨勢及汽車用鋼面臨的機遇與挑戰[J]. 鋼鐵, 2014, 49(12)∶ 1-7.

[2] OLIVER H. Innovative Steel Products and Technologies for Automotive Lightweight Design[C]//Proceedings of 2009 International Symposium on Automobile Steel. Dalian∶ Metallurgical Industry Press, 2009.

[3] 王愛華. 我國汽車用鋼市場及其發展趨勢[J]. 軋鋼,2012, 29(6)∶ 49-51.

[4] DING Hao, DING Hua, QIU Chun-lin, et al. Formability of TRIP/TWIP Steel Containing Manganese of 18.8% [J].Journal of Iron and Steel Research, International, 2011,18(1)∶ 36-40.

[5] MA Li-li, WEI Ying-hui, HOU Li-feng, et al. Microstructure and Mechanical Properties of TWIP Steel Joints [J].Journal of Iron and Steel Research, International, 2014,21(8)∶ 749-756.

[6] 米振莉, 唐荻, 江海濤, 等. Fe-28Mn-3Si-3Al TWIP鋼變形的微觀組織特征[J]. 北京科技大學學報, 2007,29(12)∶ 1200-1203.

[7] 白韶斌, 李大趙, 宋金路, 等. 孿晶誘導塑性(TWIP)鋼組織性能研究現狀[J]. 熱加工工藝, 2016, 45(2)∶ 9-12.

[8] 曹金榮, 劉正東, 程世長, 等. 應變速率和變形溫度對T122耐熱鋼流變應力和臨界動態再結晶行為的影響[J]. 金屬學報, 2007, 43(1)∶ 35-40.

[9] 余琨, 黎文獻, 王日初, 等. Mg-5.6Zn-0.7Zr-0.8Nd合金高溫塑性變形的熱/力模擬研究[J]. 金屬學報, 2003,39(5)∶ 492-498.

[10] 張維娜. 高錳TRIP鋼組織性能演變機理及薄帶成型方法研究[D]. 沈陽∶ 東北大學, 2010.

[11] 范永革, 汪凌云, 黃光勝, 等. 變形鎂合金高溫變形流變應力分析[J]. 重慶大學學報, 2003, 26(2)∶ 9-11.