激光測徑和超聲測厚在鋯合金管材測量中的應用

,,,

(1.西部新鋯核材料科技有限公司,西安 710200; 2.重慶凱立儀器有限公司,重慶 330520)

鋯合金管坯在超聲檢測時,經常需要對管坯尺寸進行測量,以監測管材尺寸的均一性。

國內外一般采用自動超聲檢測設備對內外徑、壁厚進行連續測量。該方法需要精密的機械控制系統和穩定的恒溫控制系統,才能保證較高的尺寸測量精度[1-2]。

筆者重點介紹了一套國產開發的管材超聲檢測系統。該系統在探傷的基礎上增加了激光測徑和超聲測厚方法。其在保證測試精度的前提下,能同時對管材內、外徑和壁厚進行測量。在鋯合金管坯的生產應用中,該系統不僅保證了產品尺寸檢測精度,還能提高尺寸檢測效率,能夠滿足管坯尺寸檢測的需要。

1 管材尺寸測量原理

文章應用的管材尺寸測量系統是旋轉式超聲管材檢測系統中的一個功能應用。整個檢測系統包括尺寸測量部分和探傷部分,其功能示意如圖1所示。

圖1 探傷和尺寸測量系統功能示意

探傷系統分為縱向缺陷檢測和橫向缺陷檢測,縱向缺陷檢測探頭如圖1中L1和L2布置,橫向缺陷檢測探頭如T1和T2布置。

尺寸測量與探傷共用一套軟件應用系統,分為外徑測量和壁厚測量。

外徑測量采用一個或多個激光測徑儀固定在探傷系統的入口,在管材穿過時進行測量,測量數據在管材的軸向方向是連續的。

壁厚測量時,兩個聚焦探頭分別置于管材兩側(如圖1中W1和W2布置),且與管材處在同一中心線上,探頭與管材之間用水作耦合劑。測量時,探頭圍繞管材高速旋轉,管材直線前進。

測量系統的工作頻率為數千赫茲,即每秒測量數千次,每次均可測量出管材的壁厚數據,因而,可實現對管材壁厚尺寸的連續測量[1]。最后,通過軟件結合激光測徑儀測出的外徑數據,可算出管材的內徑數據。

具體工作原理如下:

(1) 外徑測量

系統采用2個單體激光測徑儀(角度相差45°)從4個方向上(兩兩相互垂直)來檢測鋯管的外徑,測量示意如圖2所示。采用2個測徑儀可以測出管材軸向同一截面上的4個外徑數據OD1、OD2、OD3、OD4。

圖2 管材外徑測量示意

將這4個數據代入式(1),計算鋯管的外徑OD,通過編碼器將管材對應位置及該截面位置的外徑數據保存在軟件緩沖區中。

(1)

(2) 壁厚測量

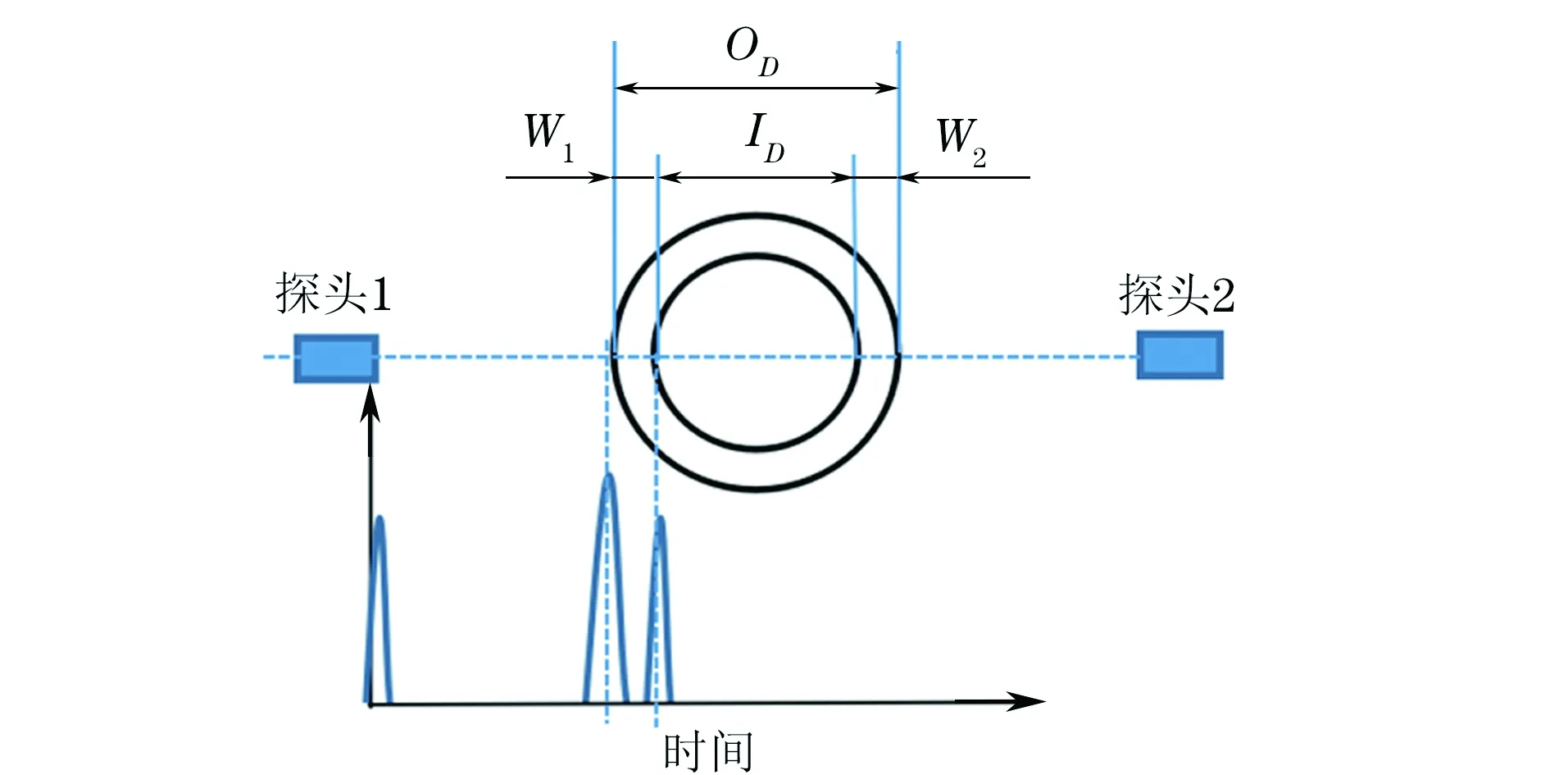

圖3 管材壁厚測量示意

管材壁厚時(見圖3),探頭產生的超聲波脈沖透過耦合劑水經過管材內、外表面時產生反射回波,通過探頭接收被管材內外壁反射回波的時間差,可以精確計算出管壁中超聲波單次傳播的時間。由此可通過式(2),(3)得到管材的壁厚。

W1=c鋯t1

(2)

W2=c鋯t2

(3)

式中:W1,W2為管材壁厚;c鋯為聲波在鋯管材中的傳播速度;t1,t2為超聲波在金屬管壁W1和W2中的傳播時間。

可見,在進行管材壁厚測量時,需要知道超聲波在管材中的傳播速度c。因為精確測量每一支管材的聲速是不太現實的;所以實際應用中,認為同一工藝條件下生產的同規格管材的聲速是相同的。即選用其中一支管材制作成尺寸校準管,用來調試儀器,修正管材的聲速c,保證管材壁厚測量的準確性[1]。

(3) 內徑測量

當管材經過兩個測量壁厚的探頭時,測厚儀器按以上方法計算出鋯管的兩個壁厚數據W1和W2;此時系統會調出對應位置的外徑值OD,就可以計算出該位置的內徑數據ID。

ID=OD-W1-W2

(4)

2 檢測系統

檢測系統主要包括檢測平臺、電氣及控制系統、超聲檢測系統、外徑測量系統、水循環系統等設備硬件及相應軟件。其主要特點如下:

(1) 檢測平臺包括了升降平臺、探頭旋轉裝置、管材夾持送進裝置等。該設備探頭轉速最高為1 600 r·min-1,管材的送進速度最高為10 m·min-1。

(2) 超聲檢測系統包括探傷部分和壁厚測量部分,可實現壁厚的連續測量。

(3) 外徑測量采用激光測徑儀固定式測量,測試精度為0.002 mm。

(4) 水循環系統可以循環提供耦合水,且耦合水帶冷卻功能。

(5) 工控機中安裝有相應的管理軟件,可實現對儀器的控制及對檢測結果的條帶圖顯示、統計和查詢等功能。

3 鋯合金管坯尺寸測量的應用

管坯是成品管材制造過程中的重要工序的產品。管坯內、外表面質量的好壞及管坯尺寸的均勻性是后續成品管材軋制的重要保證。因此管坯檢驗中,尺寸測量是很重要的一部分,文章應用的測量系統是專為管坯尺寸測量而設計的。

筆者以φ63.5 mm(外徑)×10.92 mm(壁厚)鋯合金管坯為例,驗證該系統尺寸測量的精度和穩定性。

3.1 尺寸標準管設計

由尺寸測量原理可知,外徑測量采用的是激光測徑的方法,其測量的準確性與儀器相關,與管材材料無關,所以測徑儀器計量合格后,無需再次進行校準。但管材壁厚的測量,由測量原理知必須要有一個已知壁厚尺寸的標準管,用以精確校準測量系統(實際校準管材的聲速)。

實際應用中,尺寸標準管一般采用同一規格、同一加工工藝的管材加工而成,一般在標準人工缺陷管的一端加工2個約10 mm長,尺寸均勻的臺階孔(見圖4),兩段臺階孔分別進行計量(計量段測試值不少于10組,取平均值作為該計量段的計量值),其中一段用于校準,一段用于穩定性和準確性測試。

圖4 尺寸標準管尺寸示意

3.2 儀器設備

系統檢測和測厚采用型號為USIP40的多通道數字化超聲檢測儀。

外徑測量設備為DG2100型雙向激光測徑儀。

3.3 檢測探頭

壁厚檢測探頭采用兩個參數相同的線聚焦探頭,其頻率為10 MHz,焦距為1.0 in.(1 in.=25.40 mm),晶片直徑為0.375 in.。

3.4 檢測工藝參數

檢驗的工藝參數包括:探頭的旋轉速度、管材的前進速度和儀器的重復頻率。

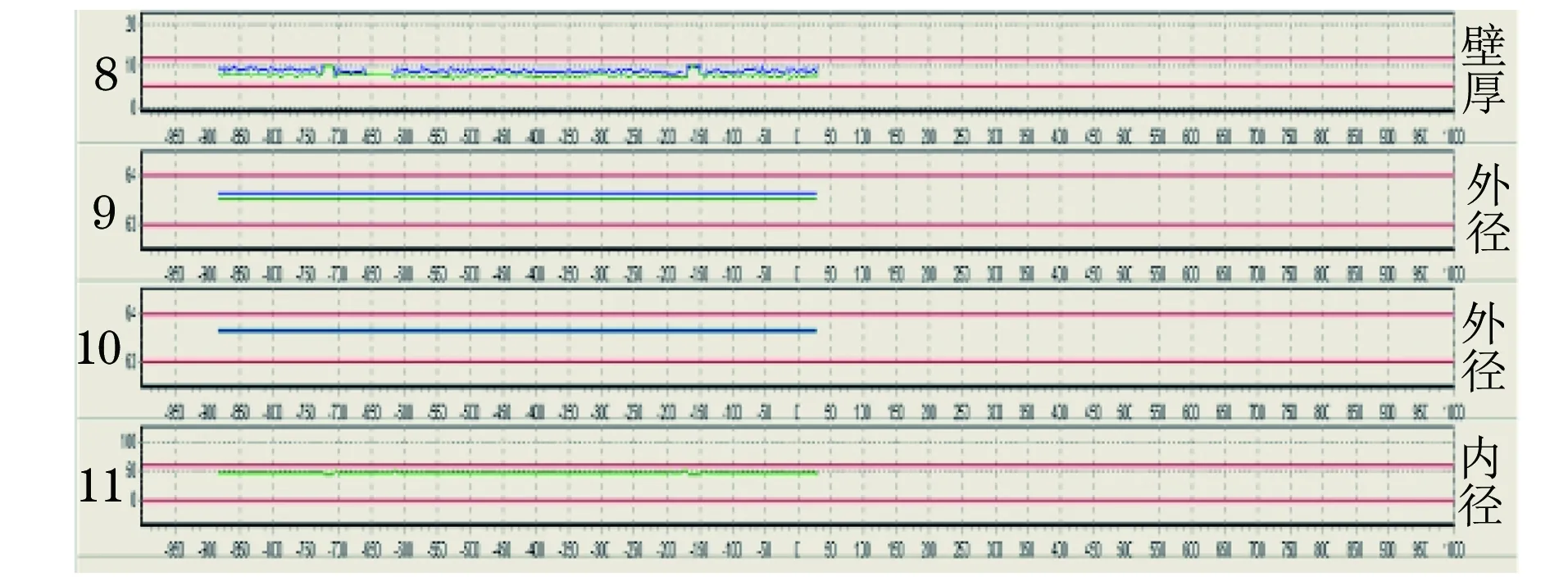

一般要求檢測螺距為1~2 mm,儀器的重復頻率不少于3 kHz,以保證在管材的一個螺旋截面上測量的數據可達50組[1]。檢測系統從每個螺旋截面測取的數據中,選出最大值和最小值進行記錄,一直從管頭到管尾,形成最大值和最小值的測量曲線,如圖4所示。

圖5 尺寸測量條帶記錄

圖4中標識的第8行曲線為兩個探頭分別檢測到的管材壁厚,第9,10行曲線為管材激光測出的外徑,第11行曲線為管材內徑。每個通道都會顯示出整個管材相應數據的最大和最小值。如果某一點超差,系統將在曲線圖的對應位置處有報警顯示。

3.5 尺寸測量精度

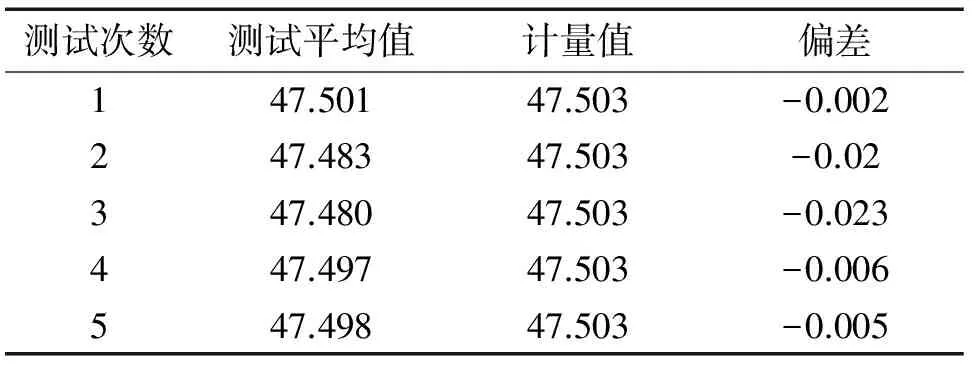

按測試方法測試5次,所測管材的外徑、壁厚和內徑的測試平均值與計量平均值的偏差如表1~3所示。

表1 管材的外徑測試數據 mm

表2 管材的壁厚測試數據 mm

表3 管材的內徑測試數據 mm

從測試結果可以看出,外徑實際測量誤差不超過±0.008 mm;壁厚實際測量誤差不超過±0.02 mm,內徑測量誤差不超過±0.025 mm,可以滿足管坯的尺寸檢測要求。

3.6 測量系統穩定性測試

參照國外ROTA設備超聲檢測系統性能測試方法[1]:連續測量20次,計算出這20次測量值的標準偏差,以此作為系統穩定性的判定依據。試驗結

果顯示,該系統尺寸測量的外徑偏差<0.006 mm;壁厚偏差<0.01 mm;內徑偏差<0.015 mm。

4 測量系統精度的影響因素

經分析及參考相關文獻[1-3]結論認為,影響該系統測量精度的因素主要有以下幾點:

(1) 尺寸標準樣管壁厚的計量誤差會傳遞到系統的校準誤差中。

(2) 兩個測量探頭與被測管材的不同心,或管材移動時產生振動,都會對系統的測量精度產生很大影響。

(3) 激光測徑儀設備的測量誤差是影響因素,同時管材表面的污物(如水等附著物)對外徑的測量也有較大的影響。

(4) 超聲儀器穩定性的影響,如壁厚中傳播時間的測量誤差。

該方法存在局限性時,可以與其他的測量方法進行配合使用。

5 結論

對于管坯檢測來說,利用該系統的激光測徑和超聲波測厚的尺寸檢測方法,在滿足管坯尺寸測量精度的同時,還可以提高管坯尺寸的檢驗效率,也可以監測管坯尺寸的均一性,以指導管坯軋制工藝的改進。

相對于機械測量的方法,該系統的尺寸測量方法具有檢測速度快、測量數據多、可顯示管材整體尺寸特征的優點,是其他管材尺寸測量方法的有益補充。

參考文獻:

[1] 李恒羽,袁改煥,王德華. 尺寸連續測量技術在核用鋯管生產中的應用[J].鈦工業進展, 2008, 25(2):37-41.

[2] 毛捷,郭成彬,張逸君,等.細小管材的自動化高精度超聲測量 [J].應用聲學,2002,21(4):29-32.

[3] 趙善敏.無縫鋼管超聲測厚探討[J].特鋼技術, 2008,14(2):54-56.