固溶溫度對GH4169微觀組織形貌及超聲特性的影響

,, ,,

(1.南昌航空大學 無損檢測教育部重點實驗室,南昌 330063;2.中國直升機設計研究所,景德鎮 333001;3.北京航空航天大學 機械工程及自動化學院, 北京 100191)

高溫合金GH4169是航空發動機機匣部件的主要金屬材料,具有耐高溫、抗氧化等優點[1]。在制造和服役過程中,GH4169內部組織分布的不均勻會導致環件在加工過程中出現變形,或者機匣在使用過程中出現變形,嚴重影響航空發動機的安全使用。采用無損檢測與金相檢測相結合的方法對GH4169構件的微觀組織結構進行監測可有效保障制造質量和使用安全。

超聲無損檢測不僅對宏觀缺陷敏感,還可表征組織結構,評價機械性能[2]。超聲波在金屬中傳播時受到晶界、相界、位錯等微觀結構的影響,聲束會發生散射,導致衰減系數、聲速、背散射系數等超聲信號特征值發生改變。衰減系數對晶粒尺寸變化敏感,兩者之間存在較強的正相關性[3-7],晶粒尺寸越大,衰減系數就越大。聲速受到晶粒間結合力和殘余應力的影響,對沉淀相含量[8]、析出相[3,9]、相變[10-11]敏感,可用于檢測球墨鑄鐵QT400-18的球化率[12],在一定程度上能反映鈦合金TC4中初生α相的分布[13]。背散射信號同聲速、衰減系數一樣,可用于珠光體、馬氏體、鐵素體等組織結構的區別;背散射系數對組織結構性質變化敏感[14-15],超聲背散射功率譜可表征粉末金屬合金組織結構中的微孔密度[16],對背散射信號進行經驗模態分解(EMD)后提取固有模態函數(IMF)的平均功率可用于評價晶粒尺寸[17]。超聲波在材料中傳播時,材料本身會引起非線性聲學響應,利用聲學非線性特征可表征材料性能和組織結構。與聲速、衰減系數相比,非線性系數對組織結構的變化更為敏感,會對析出相、相變的微小變化產生響應[8],對應力變化敏感,與位錯密度之間存在較強的正相關性[18]。

筆者對不同固溶溫度下的GH4169合金進行微觀組織結構觀察和超聲檢測,分析晶粒形貌變化對超聲特性參數的影響,采用經驗模態分解的方法對背散射信號進行處理,提取固有模態函數的平均功率和波形維數,探尋GH4169微觀形貌無損表征的新參數并驗證其有效性。

1 試驗過程

在不同固溶溫度(900~1 150 ℃)下對GH4169試樣進行固溶處理。采用脈沖回波法對試樣進行縱波超聲檢測,探頭頻率為10 MHz,用一次底波、二次底波的峰值、時間差和試樣厚度計算衰減系數、聲速,對截取的背散射信號(截取位置為一次底波和二次底波之間,如圖1所示)進行經驗模態分解,取分解后生成的固有模態函數,計算平均功率ωi和波形維數FSHA,計算公式如式(1)所示。

(1)

(2)

式中:n為信號長度;i為IMF的階數;ui(t)為第i階IMF信號;t為采樣點序號。

利用Ritec RAM-5000-SNAP非線性超聲測試系統,采用縱波共線諧波法測量并計算非線性系數,發射和接收探頭的中心頻率分別為2.5,5 MHz。非線性系數計算公式如式(3)所示。

(3)

圖1 超聲A掃信號及背散射信號截取示意

對試樣進行金相檢驗,采用顯微鏡觀察試樣微觀組織形貌,并運用圖像分析軟件進行晶粒大小及形狀的測量,分別計算平均晶粒直徑(晶粒尺寸)和平均晶粒縱橫比(晶粒形狀)。

2 結果與討論

2.1 微觀組織

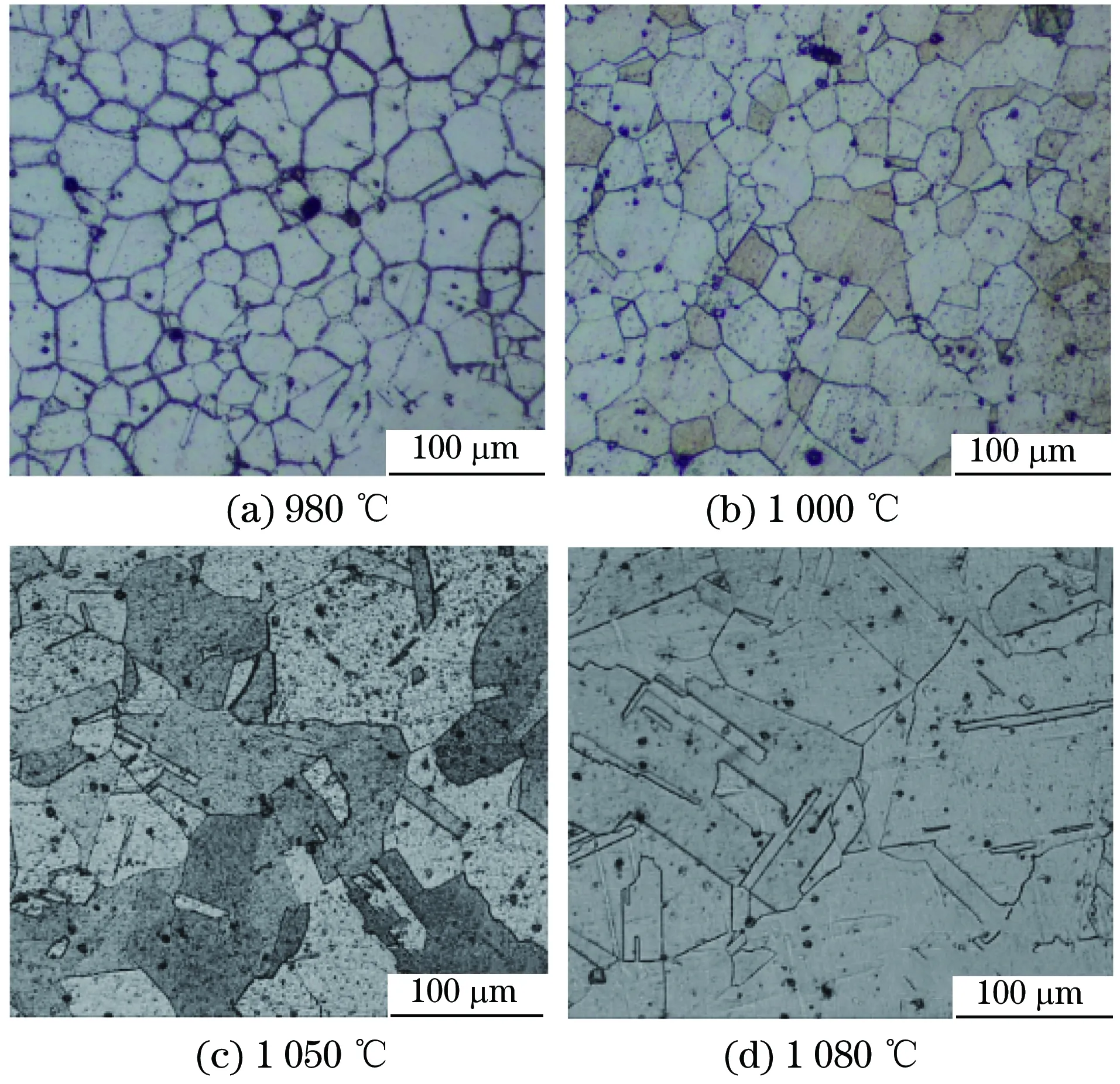

GH4169試樣的差熱分析結果如圖2所示,可見在837 ℃時γ′相開始溶解,907 ℃時δ相開始大量析出,982 ℃時δ相開始大量溶解,1 022 ℃時δ相完全溶解,在1 000~1 050 ℃之間GH4169試樣發生了固態與固態之間的相的轉變。圖3為部分試樣金相圖,從圖中可以看出,固溶溫度高于相變點后,晶粒尺寸增加迅速,平直型晶界增加,孿晶數量增多。

圖2 GH4169試樣的差熱分析

圖3 不同固溶溫度下試樣的微觀形貌

2.2 超聲特性

2.2.1 背散射信號分析處理

(1) 信號截取與分解計算

以1#試樣(固溶溫度900 ℃)上的任一采樣A掃信號為例,對截取的背散射信號(見圖4)進行經驗模態分解,圖5為這一超聲信號的EMD分解結果,其中IMF1~IMF7對應各階(1~7階)固有模態函數,Residue(r)表示剩余高階分量函數。根據式(1)和式(2)分別計算這一超聲信號各階固有模態函數的平均功率和波形維數。

圖4 EMD分解的輸入信號(以1#試樣任一采樣點超聲信號為例)

(2) 試樣超聲信號表征值的計算

對任一試樣進行多點采樣,計算每個采樣點A掃信號試樣內部組織背散射信號各階固有模態函數的平均功率、波形維數,并計算其平均值作為該試樣的超聲信號表征值。

圖5 圖4中背散射信號的EMD分解結果

(3) 固有模態函數選取

10個不同固溶溫度試樣對應的IMF1~IMF7的平均功率或平均波形維數與平均晶粒直徑或縱橫比的Pearson相關系數見表1,2。根據各階固有模態函數的特征值與被檢參數之間的相關性進行函數選取,即選取相關性最為顯著的固有模態函數。

表1 各階模態函數平均功率與晶粒尺寸及形狀的相關性

表2 各階模態函數波形維數與晶粒尺寸及形狀的相關性

圖6 超聲特性參數與晶粒尺寸隨溫度變化的關系

注:**相關性在0.01層上顯著;*相關性在0.05層上顯著。

分析表1,2中的數據,可知平均功率方面,IMF2與平均晶粒尺寸相關性最顯著,Pearson相關性系數高達0.944,且兩者隨固溶溫度變化的曲線如圖5所示,這與文獻[15]結果一致;波形維數方面,IMF1與平均晶粒尺寸最相關,達到0.797。但是各階固有模態函數的平均功率和波形維數與晶粒形狀表征參數的相關性較弱,并沒有顯著相關項,這可能與所選取的形狀表征參數計算方法有關。以相關性為依據,選取各試樣的IMF2信號計算各試樣的平均功率表征值,選取IMF1信號計算各試樣的波形維數表征值。

2.2.2 微觀組織形貌與超聲表征值之間的關系

圖6為超聲衰減系數、聲速、相對非線性系數、平均功率和波形維數分別與平均晶粒直徑隨溫度變化的關系;圖7為5種超聲特性參數分別與平均晶粒縱橫比隨溫度變化的關系。

組織結構方面,δ相完全溶解前后晶粒直徑和縱橫比呈現明顯的階段性區別。900~1 000 ℃階段,晶粒直徑隨著溫度的升高緩慢增長,縱橫比呈現先下降后上升的變化趨勢;1 050~1 150 ℃階段,由于δ相完全溶解,晶粒直徑增長幅度變大;在1 000 ℃和1 050 ℃兩點上晶粒平均直徑和晶粒平均縱橫比呈現跳躍式增長;在1 050 ℃晶粒縱橫比達到峰值,隨后緩慢下降,并在1 130 ℃以后下降速率增大。

圖7 超聲特性參數與晶粒形狀隨溫度變化的關系

(1) 晶粒尺寸與超聲表征值之間的關系

超聲衰減系數、聲速和非線性系數均能有效識別出δ相的相變,相變前后有明顯階梯性變化。總體上,衰減系數隨晶粒直徑的增大而增大,但在950 ℃出現局部極值點,在1 000~1 050 ℃之間出現躍變;相變前聲速在5 750~5 760 m·s-1之間,相變后聲速在5 730~5 740 m·s-1之間,相變前后兩個階段聲速偏差在20 m·s-1。非線性系數在相變先后呈現一個數量級的差異,相變前非線性系數在0.5×10-3~1×10-3之間,其隨著溫度升高而減小,相變后非線性系數在0.2×10-4~0.3×10-4范圍內波動。

背散射信號經過經驗模態分解后,IMF2的平均功率隨溫度的升高而增大,與晶粒平均直徑的變化具有明顯的相似性,但是在相變前后沒有階段性變化,無法用于識別相變,尤其是在1 080 ℃出現數值下降,與1 000 ℃時計算值相近,易造成識別時的混淆。

IMF1的波形維數與晶粒平均直徑之間有顯著的相關性,總體上隨溫度升高而增大,但是在局部范圍內出現明顯的波動。

(2) 晶粒形狀與超聲表征值的關系

相變不僅改變晶粒尺寸,對晶粒形狀也有明顯影響,超聲衰減系數、聲速和非線性系數與晶粒形狀在相變前后有明顯差異,如圖7(a)~(c)所示。其中,聲衰減系數與縱橫比變化趨勢相反,在950 ℃達到局部極值點,聲衰減系數為極小值,晶粒縱橫比為極大值,在1 050 ℃之后聲衰減系數增加,晶粒縱橫比下降。 相變前,聲速與晶粒縱橫比的變化規律相似,均在950 ℃達到極小值,相變后聲速在5 735 m·s-1附近波動,晶粒縱橫比則逐漸減小。δ相的含量變化對相對非線性系數影響較大,相變前,非線性系數表現出明顯的下降,變化率較大;相變后晶粒粗化對非線性系數的影響較小,非線性系數在0.25×10-4附近波動。

背散射信號經驗模態分解后,IMF2的平均功率和波形維數與平均晶粒縱橫比之間的相關性較弱,隨溫度變化的關系曲線上沒有表現出明顯的相似或相反的變化規律。

3 結論

對不同固溶溫度下GH4169合金試樣的晶粒尺寸及形狀與超聲特性的關系進行研究,得出以下結論:

(1) δ相的析出和溶解是影響晶粒尺寸和形狀的主要原因。

(2) 采用衰減系數、聲速和相對非線性系數能夠有效識別GH4169相變前后的不同狀態,其中非線性系數對δ相的含量變化敏感,在相變前其隨溫度升高的變化率較大。

(3) 采用EMD方法對背散射信號進行分解,提取IMF2的平均功率和IMF1的波形維數都可有效表征晶粒尺寸,其中平均功率對晶粒尺寸變化的敏感程度與衰減系數相近,但是兩種特征值對相變前后差異的識別能力較差,無法通過數據變化體現δ相的完全溶解。

(4) 采用EMD方法對背散射信號進行分解,提取的IMF2的平均功率和IMF1的波形維數與晶粒縱橫比之間的相關性弱。

參考文獻:

[1] 師昌緒,仲增墉. 我國高溫合金的發展與創新[J]. 金屬學報, 2010, 46(11):1281-1288.

[2] TOOZANDEHJANI M, MATORI K A, OSTOVAN F, et al. On the correlation between microstructural evolution and ultrasonic properties: a review[J]. Journal of Materials Science, 2015, 50(7):2643-2665.

[3] VIJAYALAKSHMI K, MUTHUPANDI V, JAYACHITRA. Influence of heat treatment on the microstructure, ultrasonic attenuation and hardness of SAF 2205 duplex stainless steel[J]. Materials Science & Engineering A, 2011, 529(1):447-451.

[6] AGHAIE-KHAFRI M, HONARVAR F, ZANGANEH S. Characterization of grain size and yield strength in AISI 301 stainless steel using ultrasonic attenuation measurements[J]. Journal of Nondestructive Evaluation, 2012, 31(3): 191-196.

[7] VIJAYALAKSHMI K, MUTHUPANDI V, JAYACHITRA R. Influence of heat treatment on the microstructure, ultrasonic attenuation and hardness of SAF 2205 duplex stainless steel[J]. Materials Science and Engineering A, 2011, 529(1): 447-451.

[8] RUIZ A, ORTIZ N, MEDINA A, et al. Application of ultrasonic methods for early detection of thermal damage in 2205 duplex stainless steel[J]. Ndt & E International, 2013, 54(3):19-26.

[9] FREITAS V L D A, ALBUQUERQUE V H C D, SILVA E D M, et al. Nondestructive characterization of microstructures and determination of elastic properties in plain carbon steel using ultrasonic measurements[J]. Materials Science & Engineering A, 2010, 527(16):4431-4437.

[10] ALBUQUERQUE V H C D, SILVA E D M, LEITE J P, et al. Spinodal decomposition mechanism study on the duplex stainless steel UNS S31803 using ultrasonic speed measurements[J]. Materials & Design, 2010, 31(4):2147-2150.

[11] SILVA E D M, ALBUQUERQUE V H C D, LEITE J P, et al. Phase transformations evaluation on a UNS S31803 duplex stainless steel based on nondestructive testing[J]. Materials Science & Engineering A, 2009, 516(1/2):126-130.

[12] 占連揚,劉柯,楊友杰,等. 球墨鑄鐵QT400-18的石墨球化率對超聲聲速的影響[J]. 無損檢測, 2017, 39(11): 36-38.

[13] 時靖,劉柯,鄔冠華,等. 鍛造參數對TC4鍛件的組織和超聲聲速的影響[J]. 無損檢測, 2017, 39(10): 24-27.

[14] DU Hualong, LONSDALE C, OLIVER J, et al. Evaluation of railroad wheel steel with lamellar duplex microstructures using diffuse ultrasonic backscatter[J]. Journal of Nondestructive Evaluation, 2013, 32(4):331-340.

[15] TITTMANN B R, ABDEL-GAWAD M, FERTIG K. Ultrasonic characterization of microstructure in powder metal alloy[J]. Journal of the Acoustical Society of America, 1984, 76(2): 119-133.

[16] YANG L, LI J, LOBKIS O I, et al. Ultrasonic propagation and scattering in duplex microstructures with application to titanium alloys[J]. Journal of Nondestructive Evaluation, 2012, 31(3): 270-283.

[17] 宋永鋒, 李雄兵, 吳海平,等. In718晶粒尺寸對超聲背散射信號的影響及其無損評價方法[J]. 金屬學報, 2016, 52(3):378-384.

[18] CAI Yeqing, SUN Jinzhong, LIU Chengjie, et al. Relationship between dislocation density in P91 steel and its nonlinear ultrasonic parameter[J]. Journal of Iron and Steel Research(International), 2015, 22(11): 51-57.