小徑管焊縫X射線數(shù)字成像檢測與相控陣成像檢測技術(shù)對比

,,

(1. 陜西省鍋爐壓力容器檢驗所,西安 710048; 2.北京鄒展麓城科技有限公司,北京 100034)

數(shù)字化X射線數(shù)字平板直接成像技術(shù)(DR技術(shù))[1-2]與相控陣檢測技術(shù)(PA技術(shù))都是近幾年發(fā)展起來的,借助計算機成像技術(shù)的新的無損檢測手段。隨著科學(xué)技術(shù)的發(fā)展,此兩種技術(shù)得到了越來越多的應(yīng)用。

在超聲波檢測方面,美國機械工程師學(xué)會(ASME)《鍋爐及壓力容器規(guī)范》2004版已將計算機成像技術(shù)及衍射時差法(TOFD)定量驗證/雙探頭的計算機成像技術(shù)納入到第V卷第四章非強制性附錄中;兩大新技術(shù)——衍射時差(TOFD)和相控陣(PA)法,ASME 2015版已在第V卷第四章中增加了關(guān)于使用自動化或半自動化技術(shù)時對掃查靈敏度的要求,同時關(guān)于TOFD和PA技術(shù)的其他要求涉及的附錄有強制性附錄Ⅲ、強制性附錄IV、強制性附錄V、非強制性附錄E、非強制性附錄L、非強制性附錄N、非強制性附錄O、非強制性附錄P。并且,其已廣泛應(yīng)用于壓力容器設(shè)備管焊縫或結(jié)構(gòu)復(fù)雜焊縫的檢測中。

在射線檢測方面,目前關(guān)于存儲熒光體成像板成像和數(shù)字平板直接成像技術(shù)的要求,在ASME 2015版第V卷中已有4個強制附錄,即強制附錄Ⅱ、強制附錄Ⅲ、強制附錄Ⅳ和強制附錄Ⅵ。

為更好地分析兩種技術(shù)的差異性,筆者對數(shù)字平板直接成像技術(shù)和超聲相控陣技術(shù)在小徑管焊縫檢測中的應(yīng)用進(jìn)行了對比,以供檢測公司或壓力容器制造單位制定檢測工藝時參考。

1 DR技術(shù)和PA技術(shù)對缺陷的影響因素

1.1 數(shù)字射線平板直接成像(DR)技術(shù)

數(shù)字射線平板直接成像(DR)技術(shù),是射線檢測的全新數(shù)字化成像技術(shù)。目前有非晶硅、非晶硒和CMOS數(shù)字平板三種DR技術(shù)。

射線數(shù)字成像檢測與膠片照相檢測在透照原理上是相同的,因此,可以套用射線膠片照相對比公式來分析圖像對比度的影響因素。

ΔD=0.434GμΔT/(1+n)

(1)

式中:ΔD為底片黑度差(相當(dāng)于圖像灰度差);G為膠片平均梯度; ΔT為工件厚度差(相當(dāng)于X射線透照方向下的缺陷深度尺寸);n為散射比;μ為材料射線線衰減系數(shù)(與射線管電壓成反比)。

簡要地說:在保證穿透工件的條件下,適當(dāng)降低X射線管電壓,提高膠片平均梯度、減少散射線可以提高圖像對比度,提高缺陷的檢測能力。

1.2 相控陣超聲檢測(PA)技術(shù)

PA技術(shù)是一種多聲束掃描成像技術(shù)[3]。

相控陣檢測前的參數(shù)設(shè)置相當(dāng)重要,檢測前輸入正確的前沿距離、最小角度、最大折射角度、試件厚度、焊縫寬度(如果考慮熱影響區(qū),加上熱影響區(qū)的寬度)、角度修正增益和時間增益修正等信息,尤其是延遲法則決定著缺陷定位定量的準(zhǔn)確性。

實際操作中探頭位置不需向焊縫中心方向前后移動,儀器通過電腦控制激發(fā)和接收不同的晶片,使聚焦點上下移動掃查整個焊縫深度,從而使測得的缺陷深度更易于接近實際情況。

2 試驗設(shè)備與結(jié)果

2.1 試驗設(shè)備

2.1.1 射線檢測設(shè)備及性能參數(shù)

采用比利時XRIS公司的GemX200型射線機、DeReO WA型非晶硅平板探測器、Maestro V3.1.1軟件。GemX200型射線機的主要參數(shù)為恒電壓50~200 kV,恒電流0.1~2 mA,焦點(短軸×長軸)0.5 mm×0.7 mm,電壓波紋0%。

DeReo WA型非晶硅探測器主要參數(shù)為分辨率200 μm,成像面積(長×寬)410 mm×410 mm,像素陣列2 048×2 048,能量響應(yīng)20 keV~15 MeV。

Maestro V 3.1.1軟件功能主要有:X射線發(fā)射時可實時調(diào)節(jié)電壓、電流參數(shù)及調(diào)用各種圖像處理工具實時處理圖像。

2.1.2 相控陣設(shè)備

采用以色列SONOTRON NDT ISONIC 2009 型相控陣檢查系統(tǒng);采用一個線性相控陣聚焦探頭[4],其頻率為7.5 MHz,晶片數(shù)為16;采用小徑管專用掃查器,其直徑范圍:1~4英寸(25.4~101.6 mm)。

2.2 試驗工件

測試工件分別選用(直徑×壁厚)φ32 mm×3.5 mm(工件1),φ42 mm×7 mm(工件2),φ60 mm×8 mm(工件3)的無縫管對接焊接件。各工件上均制作有不同規(guī)格的焊縫典型缺陷[5-6]。

2.3 試驗過程與結(jié)果

2.3.1 工件1

2.3.1.1 根部裂紋

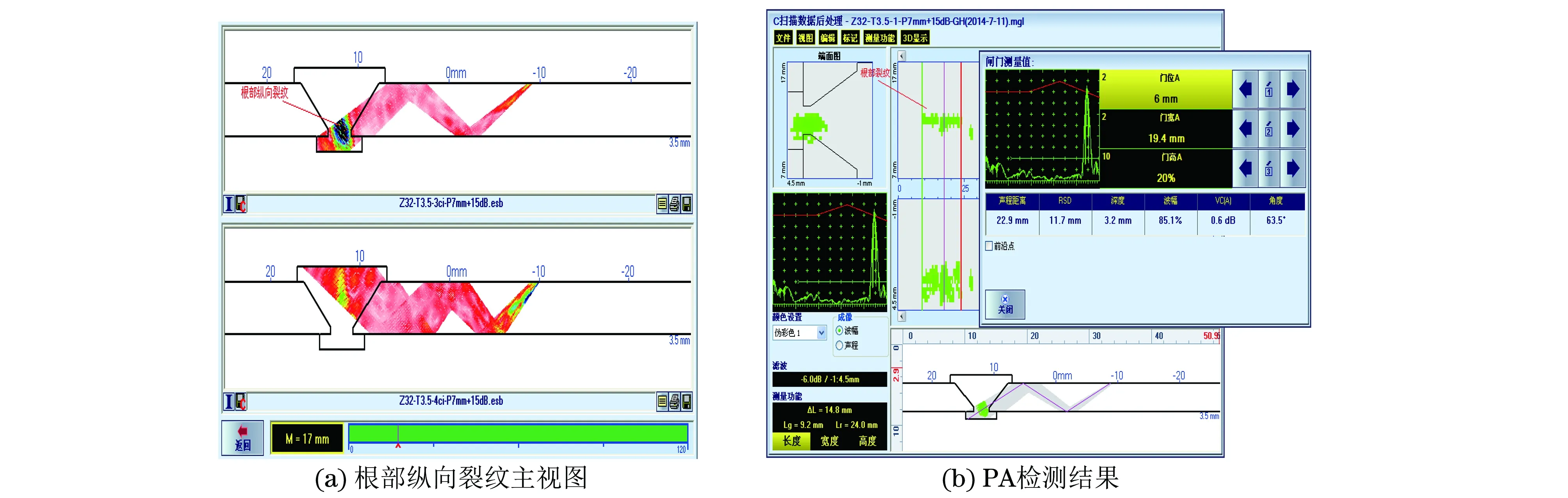

(1) PA測試結(jié)果如圖1所示。測得其根部縱向裂紋深度為3.2 mm,長度為14.8 mm,幅度為85.1%(占滿屏的百分比)。

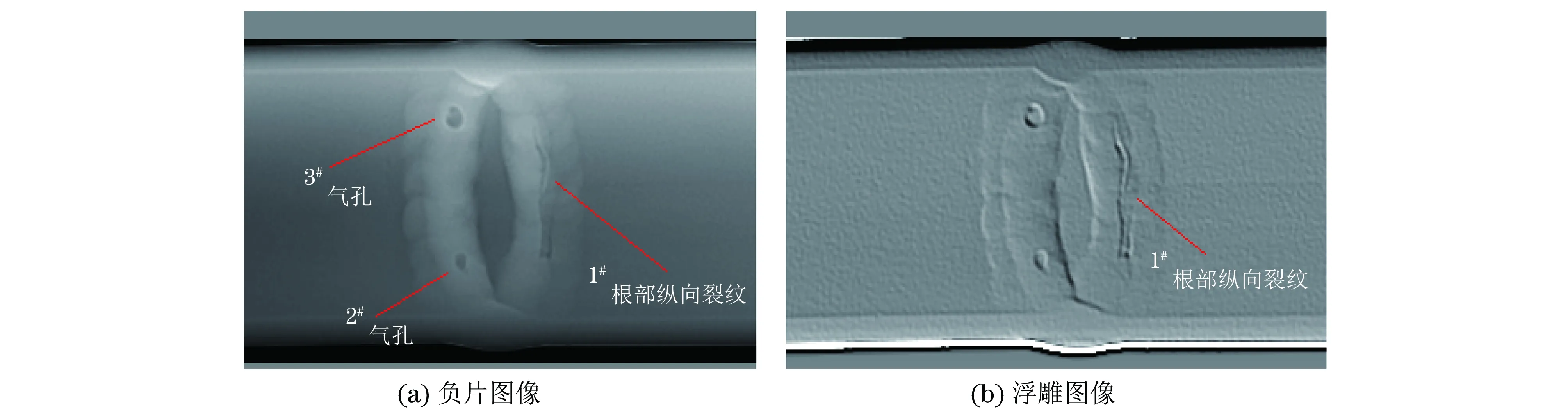

(2) DR檢測透照參數(shù)為電壓140 kV,電流1 mA,時間20 s。DR檢測結(jié)果如圖2所示,測得該裂紋長度為12.5 mm。

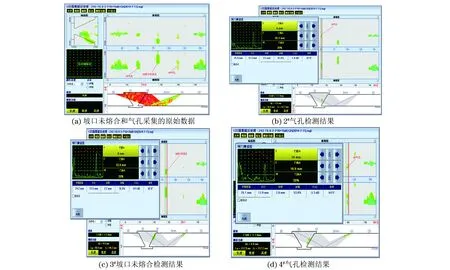

2.3.1.2 氣孔缺陷

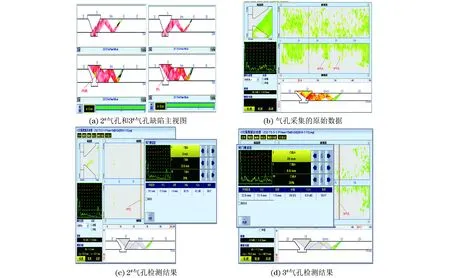

(1) 氣孔缺陷的主視圖與PA測試結(jié)果如圖3所示。2#氣孔缺陷的測量結(jié)果為深度1.4 mm,長度1.3 mm,幅度30.7%;3#氣孔缺陷的測量結(jié)果為深度1.9 mm,長度1.3 mm,幅度28.6%。

(2) DR檢測結(jié)果如圖2所示。可得2#氣孔直徑為φ1.6 mm;3#氣孔直徑為φ1.7 mm。

圖1 工件1根部縱向裂紋主視圖與PA檢測結(jié)果

圖2 工件1根部縱向裂紋缺陷DR檢測結(jié)果

圖3 工件1氣孔缺陷主視圖與PA檢測結(jié)果

2.3.2 工件2

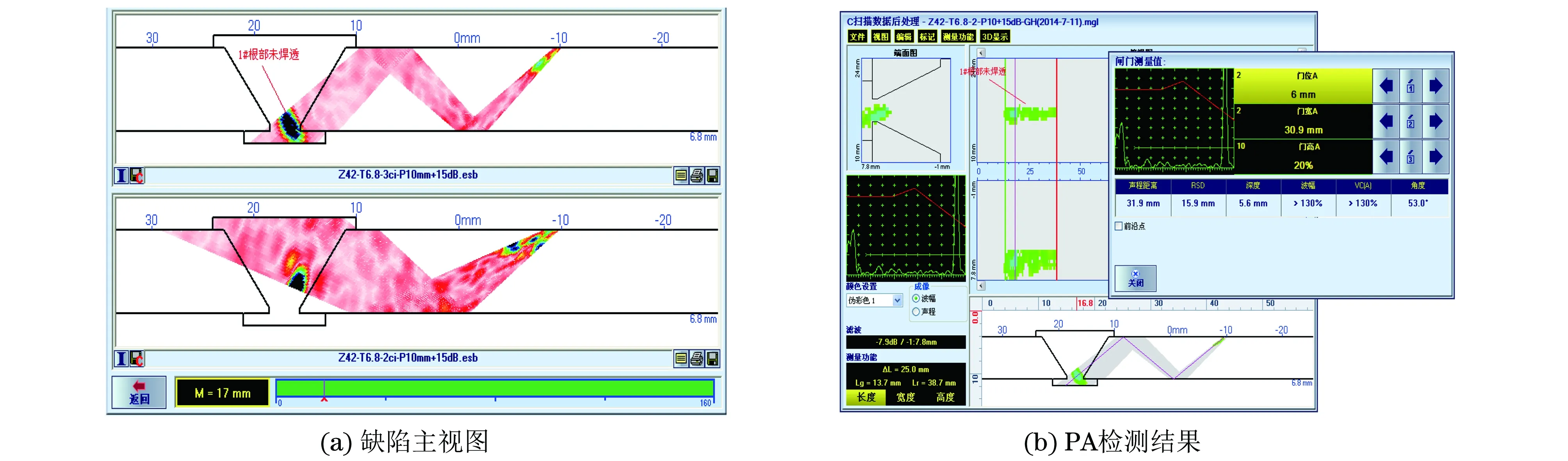

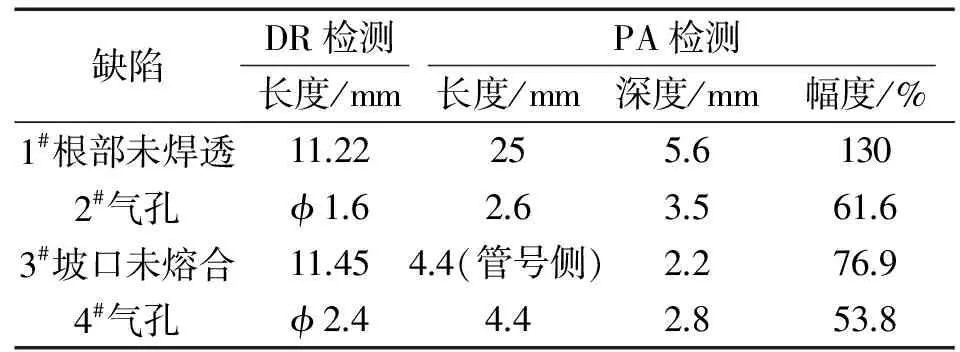

2.3.2.1 1#根部未焊透缺陷

(1) 1#根部未焊透缺陷的主視圖與PA測試結(jié)果如圖4所示。測得的缺陷深度為5.6 mm,長度為25 mm,幅度>130%。

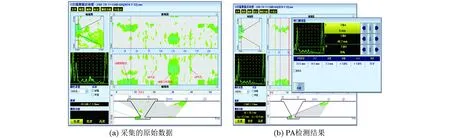

(2) DR檢測的透照參數(shù)為電壓180 kV,電流1 mA,時間20 s。其檢測結(jié)果如圖5所示,測得根部未焊透長度為11.22 mm。

2.3.2.2 坡口未熔合及氣孔缺陷

(1) 坡口未熔合及氣孔缺陷的PA測試結(jié)果如圖6所示。2#氣孔缺陷測量結(jié)果為深度3.5 mm,長度2.6 mm,幅度61.6%。3#坡口未熔合缺陷在管號側(cè)的測量結(jié)果為深度2.2 mm,長度4.4 mm,幅度76.9%。4#氣孔缺陷的測量結(jié)果為深度2.8 mm,長度4.4 mm,幅度53.8%。

圖4 工件2的1#根部未焊透缺陷主視圖及PA檢測結(jié)果

圖5 工件2未熔合與未焊透缺陷的DR檢測結(jié)果

圖6 工件2坡口未熔合和氣孔缺陷的PA檢測結(jié)果

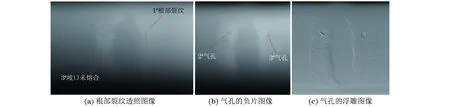

(2) DR檢測的透照參數(shù)為電壓180 kV,電流1 mA,時間20 s。3#坡口未熔合缺陷的DR檢測結(jié)果為長度11.45 mm(見圖5)。2#氣孔的DR檢測結(jié)果為直徑1.6 mm,4#氣孔的DR檢測結(jié)果為直徑2.4 mm,如圖7所示。

2.3.3 工件3

2.3.3.1 1#根部裂紋缺陷

(1) 1#根部裂紋缺陷的PA檢測結(jié)果如圖8所示。測得其深度為7.3 mm,長度為35.2 mm,幅度>130%。

(2) DR檢測的透照參數(shù)為電壓200 kV,電流1 mA,時間20 s。DR檢測結(jié)果如圖9所示,測得根部裂紋長度為29.88 mm。

圖8 工件3根部裂紋缺陷的PA檢測結(jié)果

圖9 工件3根部裂紋與氣孔的DR檢測結(jié)果

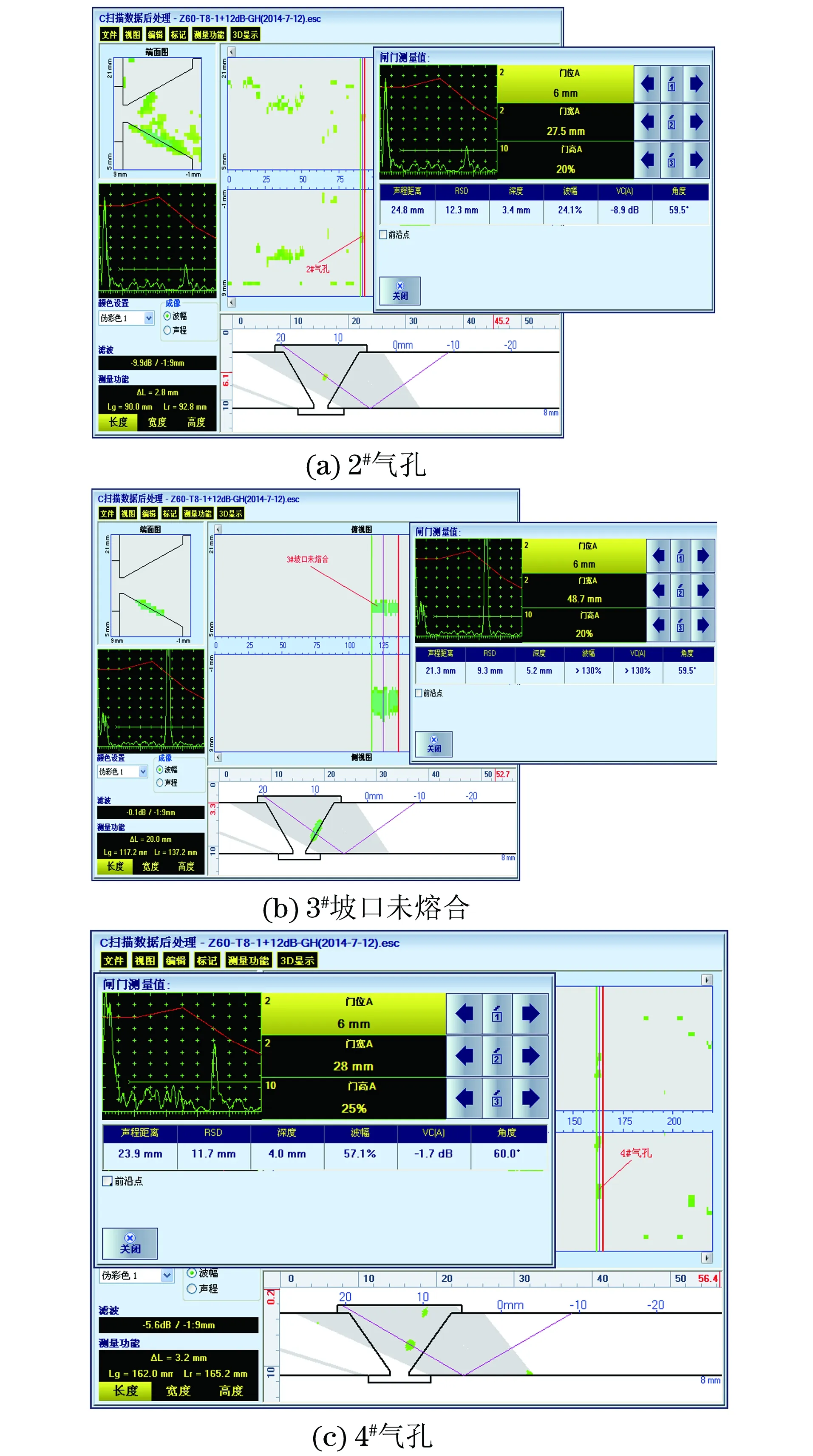

2.3.3.2 坡口未熔合及氣孔缺陷

(1) 坡口未熔合及氣孔缺陷的PA測試結(jié)果如圖10所示。2#氣孔缺陷的測量結(jié)果為深度3.4 mm,長度2.8 mm,幅度24.1%;3#坡口未熔合缺陷在位號側(cè)的測量結(jié)果為深度5.2 mm,長度20 mm,幅度>130%;4#氣孔缺陷的測量結(jié)果為深度4.0 mm,長度3.2 mm,幅度57.1%。

圖10 工件3坡口未熔合和氣孔缺陷的PA檢測結(jié)果

(2) DR檢測結(jié)果

2#氣孔DR檢測結(jié)果為直徑2.4 mm,3#坡口未熔合DR檢測結(jié)果為長度15.78 mm,4#氣孔DR檢測結(jié)果為直徑2.4 mm,如圖9所示。

3 試驗結(jié)果對比分析

值得指出的是由于射線穿透工件后射線強度已大幅衰減, 膠片曝光是時間積累(積分)的過程,而射線數(shù)字成像(DR)采集一幅圖像的時間很短(1/10 s~1/25 s),圖像采集是時間的實時(微分)過程。圖像采集主要考慮射線強度(mA),而曝光時間短不是主要的影響因素。工件1,2,3的DR和PA檢測結(jié)果對比如表1~3所示。

表1 工件1的DR和PA檢測結(jié)果對比

由圖1,4可以看出,工件1根部縱向裂紋的PA測試結(jié)果(深度3.2 mm,長度14.8 mm,幅度85.1%)和工件2根部未焊透缺陷的PA檢測結(jié)果(深度5.6 mm,長度25 mm,幅度>130%)的顯示尺寸都有所放大,這是因為相同孔徑的孔處于不同的聲程距離處,從而在相對近距離內(nèi)的反射波的幅度較大,同一聲束反射波在熒光屏上的占寬較大而顯示出的缺陷尺寸較大,因此相控陣宜采用幅度法進(jìn)行驗收。

表2 工件2的DR和PA檢測結(jié)果對比

表3 工件3的DR和PA檢測結(jié)果對比

由圖6,10中顯示的氣孔缺陷測量結(jié)果可看出:相控陣采用多晶片延時聚焦的方法獲得扇形掃查范圍內(nèi)各種角度的聲束,雖然長度都一樣或者相差不大,但每個角度的聲孔徑不同,所生成的各角度的聲束對同一反射體的靈敏度也不可能完全一致,因此先以一種選定的角度制作距離-波幅曲線,再作角度增益修正,以保證同一缺陷用不同角度的超聲波波幅的一致。

從以上分析可以得出以下結(jié)論:

(1) 基于以上3個試件中的自然缺陷,無論是DR技術(shù)還是PA技術(shù)均能檢出,總體來看,PA技術(shù)檢出的缺陷長度略大一些,宜采用幅度法進(jìn)行驗收。

(2) 由于相控陣技術(shù)具有三維、3D成像等特點,其圖像顯示的缺陷信息更多,除了缺陷長度外,還能顯示在基準(zhǔn)靈敏度下的幅值、缺陷的自身高度,且通過設(shè)置焊縫坡口參數(shù)可實現(xiàn)3D動態(tài)成像,更直觀地顯示缺陷位置,但應(yīng)及時對制作的距離-波幅曲線進(jìn)行增益修正。

(3) 從顯示圖像來看,使用DR技術(shù)檢測時形成的缺陷形狀更直觀,更便于缺陷定性。

4 結(jié)語

無論是數(shù)字化成像的射線檢測技術(shù)還是超聲相控陣檢測技術(shù)都是無損檢測領(lǐng)域的新技術(shù),隨著這

兩種技術(shù)的檢測設(shè)備、檢測工藝及檢測標(biāo)準(zhǔn)的不斷發(fā)展和完善,其會在越來越多的領(lǐng)域發(fā)揮更大的作用,從而提高檢測速度、減少人為因素失誤、降低操作者的勞動強度。

在小徑管焊縫的數(shù)字化射線和超聲波檢測方法的選擇上,還應(yīng)根據(jù)工件結(jié)構(gòu)、檢測工藝及驗收標(biāo)準(zhǔn)的相關(guān)要求來選擇。

參考文獻(xiàn):

[1] 強天鵬.射線檢測[M].北京:勞動社會保障出版社,2007.

[2] 巨西民,蔣中印,蘭州,等.埋弧焊鋼管焊縫DR檢測機理及應(yīng)用[J].無損檢測,2014,36(10):29-77.

[3] 施克仁,郭寓岷. 相控陣超聲成像檢測[M]. 北京:高等教育出版社, 2010.

[4] 肖琨,王強,胡棟,等. 復(fù)雜工件內(nèi)部缺陷超聲柔性探頭檢測數(shù)值仿真[J]. 湖南科技大學(xué)學(xué)報(自然科學(xué)版), 2012, 27(4): 65-68.

[5] HUNTER A J,DRINKWATER B W,WILCOX P D. Autofocusing ultrasonic imagery for non-destructive testing and evaluation of specimens with complicated geometries[J].NDT & E International, 2010,43(2):78-85.

[6] 李劍鋒.應(yīng)用超聲相控陣技術(shù)對特殊結(jié)構(gòu)焊縫檢測[J].金屬加工, 2010(20): 26-30.