5A06鋁合金包鋁層與基體X-ray殘余應力檢測中的衍射峰峰位差異分析

,,, ,,,

(1.北華航天工業學院 機電工程學院,廊坊 065000;2.北京衛星制造廠材料實驗室,北京 10094)

X射線殘余應力檢測方法的基本原理是通過計算衍射角的變化來計算晶面間距的應變,從而得到該晶面所受應力的大小(布拉格定律),而衍射峰峰位變化是推算衍射角變化的主要依據,因此衍射峰峰位成了該方法應力測試過程中的主要參數。

鋁合金在應用時,通常需要經過系列處理來滿足特定的性能要求,其表面常會包覆一層純鋁或Al-Zn 合金[1]。為研究包鋁層的存在是否會對X射線衍射殘余應力的檢測造成干擾,筆者就包鋁層與基體5A06鋁合金衍射峰峰位存在差異的問題展開討論,確定引起兩者峰位差異的原因,為進一步研究峰位差異對X-ray衍射殘余應力檢測結果的影響,提供前期的理論分析和數據積累。

1 試驗制備與試驗過程

1.1 試驗對象

在同一塊5 mm厚帶有包鋁層的5A06鋁合金板上切取兩塊尺寸(長×寬)為100 mm×20 mm的試樣。試樣1保留其表面包鋁層,試樣2去除其表面包鋁層。另取一塊等尺寸純鋁板作為試樣3。

1.2 試驗儀器

試驗采用加拿大Proto殘余應力分析儀(見圖1)。儀器所配備探測器規格為:512個通道(用Nz表示),對應寬度18.4°(用α表示)。

圖1 加拿大Proto殘余應力分析儀外觀

1.3 試驗過程

1.3.1 金相觀察

將試樣1橫截面打磨拋光后用氫氟酸進行化學腐蝕,清洗干燥后進行金相組織觀察。

1.3.2 射線同傾法檢測衍射峰位

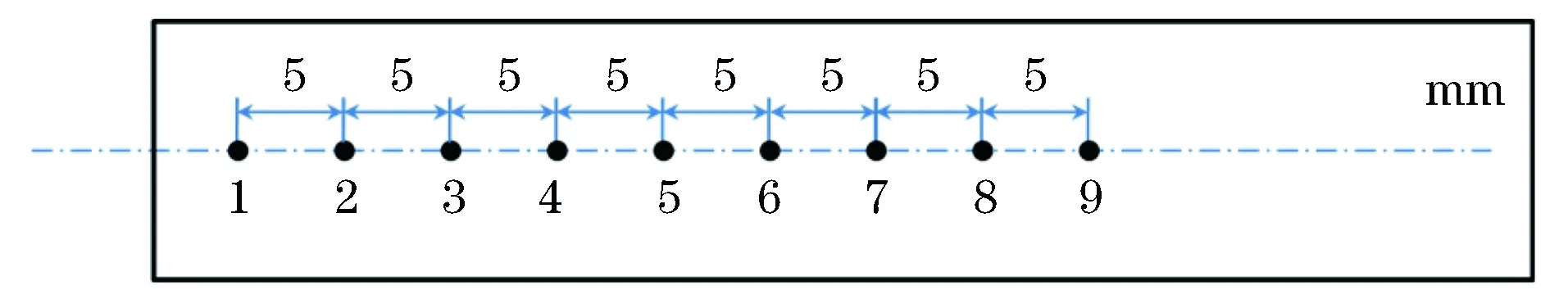

射線檢測時,3個試樣采用相同的測點分布示意,如圖2所示。

圖2 試樣射線檢測的測點分布示意

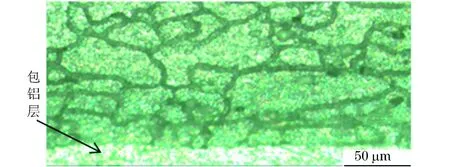

圖3 5A06焊板表層的金相

2 試驗結果與分析

2.1 試驗結果

2.1.1 金相觀察結果

焊板表層金相如圖3所示。由圖3可見,距焊板表面深約25 μm內的晶粒較板材芯部晶粒的亮度更高,此厚度范圍為包鋁層。試樣沒有進行鑲樣,包鋁層處于試樣邊緣,制樣過程難中免損傷包鋁層,所以包鋁層的實際厚度在25 μm以上。

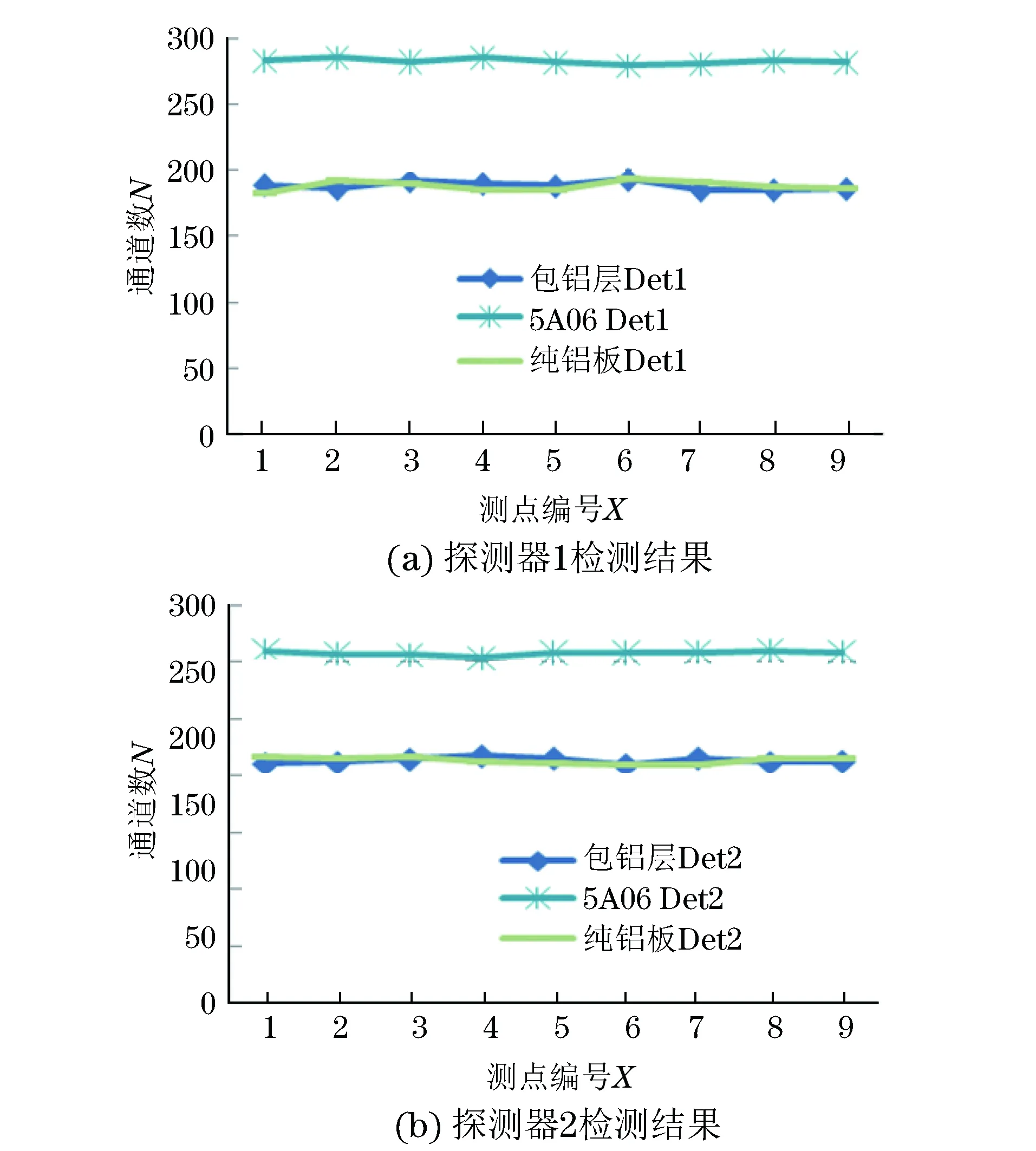

2.1.2 X射線峰位檢測結果

創建3個試樣Ψ=0(Ψ為極距角)處衍射峰峰位所對應通道數N與測點編號X之間的關系,如圖4所示。

圖4 不同探測器得到的通道數N與測點編號X之間的關系

由圖4可知:包鋁層與純鋁的衍射峰峰位相同,比5A06鋁合金衍射峰峰位對應通道數小了90左右;各點衍射圖樣中均只有一個衍射峰。

2.2 試驗結果分析

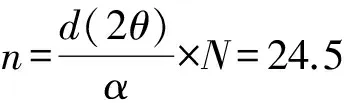

由布拉格定律(2dsinθ0=nλ,θ0為布拉格衍射角)可得出:峰位的差異取決于晶面間距(d)、干涉級數n以及射線波長(λ)。試驗過程未改變任何參數,即射線波長及探測器通道對應的空間絕對坐標沒有改變。下面,對干涉級數和晶面間距分別展開討論。

2.2.1 干涉級數

干涉級數n可表示為

n=2dsinθ0/λ≤2d/λ

(1)

可見n存在最大值。

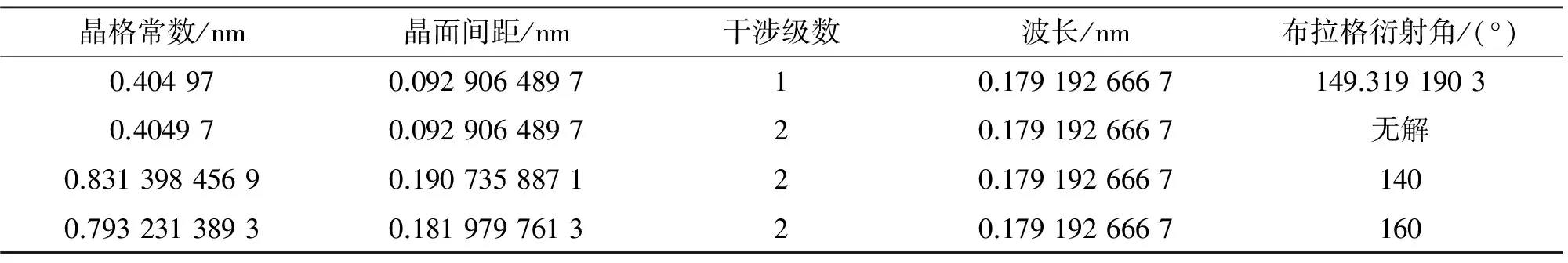

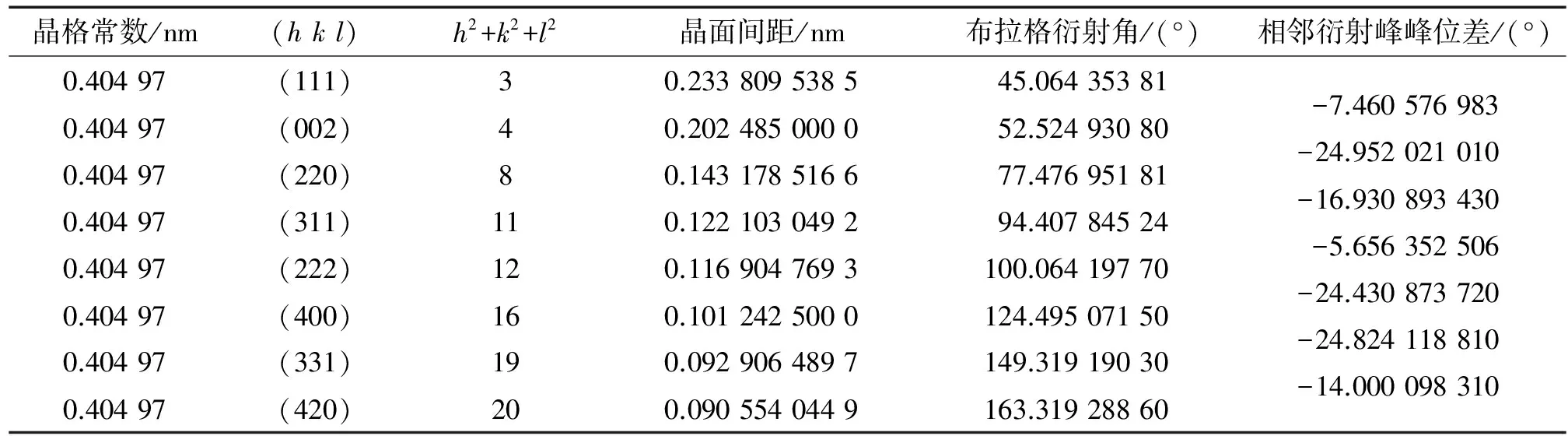

查閱文獻[2]可知純鋁的晶格常數為0.404 97 nm。建立衍射級數與衍射角的關系,如表1所示。

由表1中的第1,2行可知純鋁的干涉級數只有1級。假設n=2有解,即d=λ/sinθ0,要使得探測器能接收完整衍射峰,其布拉格衍射角應在140°~160°范圍。由表1的第3,4兩行可知,此時的晶格常數增大了近一倍,鋁合金已不是連續固體。因此,干涉級數不是引起衍射峰峰位差異的因素。

表1 不同干涉級數對應的衍射參數

2.2.2 晶面間距

晶面間距變化是引起衍射峰峰位變化的根本原因,所以引起晶面間距變化的因素也會影響衍射峰峰位。影響晶面間距的因素有殘余應力、晶面指數和晶格常數。下面就這些因素分別展開討論。

(1) 殘余應力

殘余應力作用使晶粒在彈性范圍內產生應變,當材料臨近屈服狀態時,晶面間距d變化最大,根據式(2)所示的應力-應變公式可得:

εmax=σs/E=-0.002 142 857

(2)

式中:εmax為材料最大應變;σs為材料屈服強度;E為材料彈性模量。

(2) 衍射晶面指數

同一晶體,任意一組晶面,其間距與其指數(hkl)存在如下的定量關系。

(3)

簡單地按布拉格定律理解,任意晶面都可以發生衍射,獲得衍射峰。實際上晶體內部并不存在晶面結構,真正發生衍射的是原子,而衍射強度主要取決于核外電子云,衍射線方向主要取決于空間點陣。鋁合金屬于面心立方晶體,以晶胞為衍射單元,對其點陣及結構消光條件[3]進行分析,得知鋁合金可發生射晶面,其晶面指數全為奇數或偶數。

列出所有能產生衍射線的晶面,并對其指數的平方和按從小到大順序排列,計算得布拉格衍射角如表2所示。

表2 不同衍射晶面對應的衍射參數

由表2可知:試驗所選(331)晶面產生的衍射峰與其相鄰衍射峰峰位差最小為-14°,而探測器能接收的衍射角域值為18.4°,即當該晶面衍射峰位于探測器中央位置附近時,接收不到此衍射峰。所以,晶面變化不是引起兩者衍射峰峰位差異的原因。

(3) 晶格常數

5A06鋁合金中Mg的質量分數[4]W(Mg)%∈(5.8,6.8)。引用李志輝[2]在研究鋁合金中Mg、Zn、Cu含量與晶格常數關系的結論,得到Al-Mg二元合金晶格常數∈(0.405 866 132 2 nm,0.406 019 424 3 nm)。而由于其他合金的綜合作用,使得合金晶格常數進一步增大,因此5A06鋁合金晶格常數?0.405 866 132 2 nm[W(Mg)%=5.8],或0.406 019 424 3 nm[W(Mg)%=6.8]。

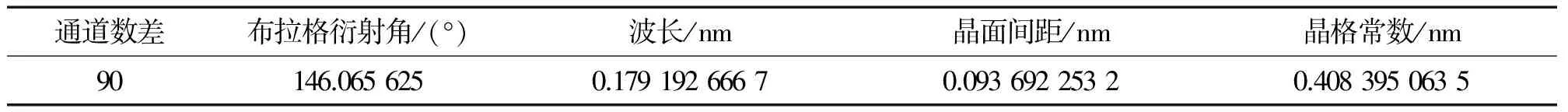

假定是合金元素的添加使得晶格常數發生變化,從而造成了衍射峰峰位的差異,接下來進行5A06鋁合金晶格常數的推算。由純鋁晶格常數及衍射峰位差異估算的5A06鋁合金晶格常數如表3所示。

表3 由衍射峰峰位推算出的5A06鋁合金晶格常數

推算出的5A06鋁合金晶格常數為0.408 4 nm,與文獻推算結果相符。

綜上所述,干涉級數、殘余應力、晶面指數都不是5A06鋁合金應力檢測過程中引起兩者衍射峰峰位差異的原因。由純鋁晶格常數及衍射峰位差異估算的5A06鋁合金晶格常數0.408 4 nm與文獻推算結果相符。因此是由于合金元素的添加使得晶格常數發生了變化,從而造成了兩者衍射峰峰位的差異。

3 結論

(1) 包鋁層平均厚度在25 μm以上,略大于Co靶Kα射線透射深度,且成分為純鋁。

(2) 包鋁層的存在阻礙了X-ray衍射方法對5A06鋁合金基體殘余應力的檢測。

(3) 干涉級數、殘余應力、晶面指數三者變化可引起衍射峰峰位偏移,但不是造成5A06鋁合金包鋁層與基體X-ray應力檢測中兩者衍射峰峰位差異的原因。

(4) 5A06鋁合金包鋁層與基體晶格常數的差異是X-ray衍射方法殘余應力檢測過程中引起兩者衍射峰峰位差異的原因。

參考文獻:

[1] 楊超, 王繼杰, 韓培培, 等. 包鋁層對7B04-O鋁合金薄板攪拌摩擦搭接性能影響[J].機械工程學報,2015,51(22):54-58.

[2] 李志輝, 熊柏青, 張永安, 等. 基于固溶體晶格常數測定的7000系鋁合金淬火敏感性機理探討[C]∥2011-中國有色金屬學會第十四屆材料科學與合金加工學術年會.三亞:中國有色金屬學會,2011.

[3] 潘峰,王英華,陳超.X射線衍射技術[M].北京:化學工業出版社,2016:111,114.

[4] 周令德. 5A06鋁合金擠壓制品退火過程中粗晶環形成機理探討[J].鋁加工, 2016(1):30-36.