復雜地層中旋挖鉆施工技術的研究與應用

寧宏坤

(中鐵十一局集團第一工程有限公司,湖北 襄陽 441104)

1 概述

鉆孔灌注樁是橋梁工程中最常使用的基礎形式,通常在粉砂土、黏土等土質地層中采用旋挖鉆成孔較多[1-2]。然而如果在上述土質地層中含有較大粒徑的卵石或漂石,使用旋挖鉆成孔則可能遇到鉆進困難、漏漿嚴重、易塌孔等問題。此時一般采用沖擊鉆來進行成孔施工,但采用沖擊鉆也存在泥漿護壁厚度大,以及鉆進速度下降、工效低等問題。

山西中南部鐵路通道ZNTJ-7標段位于山西省臨汾市境內,起訖里程DK310+800—DK359+834,全長49.034 km。起點為南呂梁山隧道,終點為洪洞北車站。汾河特大橋位于本標段的中間區段。

根據設計地質勘探資料及試樁所得地質資料,自地表以下存在多層粉質黏土、多層圓礫土,層厚普遍較大,最大層厚達21 m,單孔累計厚度最大達48 m。粉質黏土硬塑,圓礫土密實飽和,穩定性較差,且其中夾雜較多粒徑超過20 cm的卵石或漂石。

本工程不但地質條件復雜,而且工期非常緊張。施工初期采用傳統的沖擊鉆和回旋鉆的成孔方式,效率低,工期可能嚴重滯后,甚至無法正常完工。旋挖鉆成孔具有速度快、效率高、施工精度高、護筒埋設方便、清孔質量好、安裝鋼筋籠方便且經濟等一系列優點。筆者根據經驗,提出了一系列措施,著力解決在含有大粒徑卵石或漂石土中鉆進困難、易塌孔、漏漿等問題,并通過測試單樁承載力的方法對改進措施的有效性進行驗證。

2 成孔施工難點及解決方案

旋挖鉆機進行樁基成孔施工,施工步驟為場地平整→鉆機就位→埋設護筒→泥漿制備→旋挖成孔→清孔[3-4]。這里對一般性工藝不再贅述,僅就如何解決鉆進困難、易塌孔、漏漿等問題進行詳細說明。

2.1 成孔施工難點

旋挖鉆機對土層的適應性較差,在含有較多粒徑超過0.2 m的卵石或漂石的土層中成孔困難,主要問題有:

1)砂卵石或漂石對鉆頭的磨損較為嚴重。

2)大粒徑漂石對旋挖鉆施工影響很大。現場實踐表明:當樁徑為1.2 m時,漂石粒徑如>0.25 m,則成孔施工將極為困難。如漂石粒徑>0.30 m,通常須將石塊破碎后方可鉆進。

3)成孔施工時,遇砂卵石地層漏漿現象較為嚴重,且易塌孔。

2.2 解決方案

2.2.1 螺旋鉆頭和普通鉆頭配合使用

針對上述旋挖鉆成孔的難點,采用雙鉆頭配合使用的方法,即在遇到粒徑較大卵石或漂石時將普通鉆頭更換為螺旋鉆頭,破碎后再用普通鉆頭取出;當漂石粒徑大于撈沙斗開口口徑而無法正常鉆進時,可以使用筒鉆將大漂石去除再配合撈沙斗鉆進。在遇到孤石時,如果孤石恰好全部位于孔內,可以使用筒鉆直接取出,如果孤石大部分埋在樁孔周圍地層形成探頭石,可采用回填C20混凝土待強度達到要求后采用筒鉆慢慢磨碎鉆進。

另外,應適當增加鉆頭儲備,以確保工程進度。

2.2.2 泥漿制備方法

采用優質膨潤土拌制泥漿,適當增加泥漿儲備量及其濃度。普通造漿方法及工藝要求不贅述,奈普頓化學泥漿的配比對泥漿的性能影響很大,一般情況下按照0.01%~0.10%配制,針對卵礫石層可選取0.7%~1.1%進行控制,黏度35~45 s。在配堿過程中,一定要先把氫氧化鈉配置成20%水溶液,嚴禁把固體氫氧化鈉直接加入到泥漿池中。按標準制備的泥漿黏度滿足要求,黏土顆粒懸浮均勻、沉淀少、性能穩定,直徑較大的鉆渣都可直接上浮,護壁效果良好,完全滿足鉆孔需要。

2.2.3 護筒的使用

當地質條件相同時,如采用回旋鉆機,護筒埋深通常在1.5 m左右,采用旋挖鉆時則應適當增加埋深,本工程中護筒埋深設置為4 m。

另外,如遇特別易塌孔的土層,還可采用雙層護筒進行鉆進,并注意成孔后保證后續工序的快速銜接。

3 樁基承載力測試

3.1 試驗情況

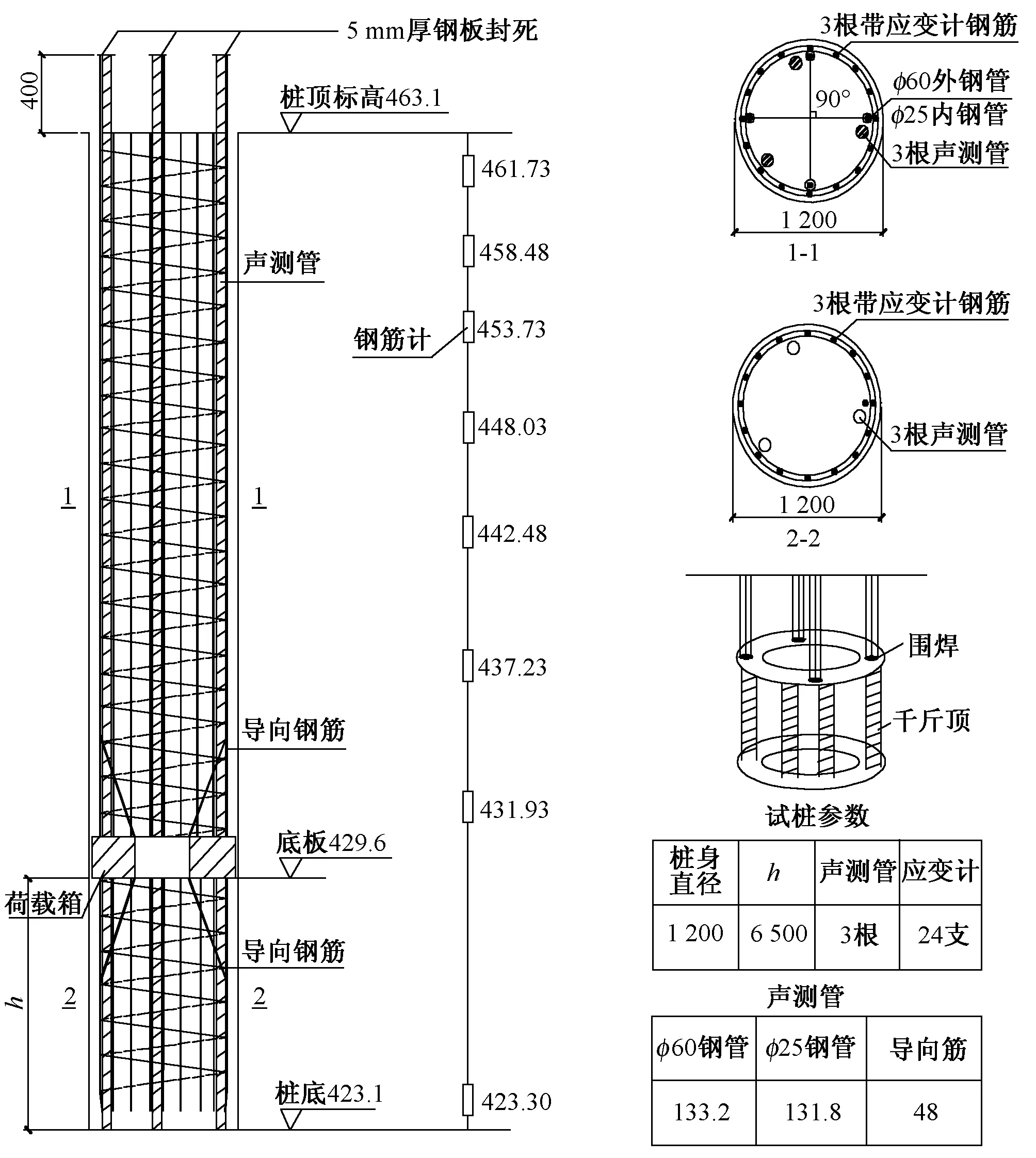

為確保樁基承載力達到設計要求,在現場采用自平衡試樁法[5-6]進行了單樁承載力試驗。在汾河東岸設置了3根試樁,樁徑均為1.2 m,試樁編號為E3-1#,E3-2#,E3-3#,樁長40 m。試樁荷載箱及鋼筋計埋設位置示意如圖1。為避免試樁對工程樁施工的影響,試樁避開現有墩位。試樁設計極限承載力 11 365 kN。

圖1 試樁荷載箱及鋼筋計埋設位置示意(單位:mm;標高:m)

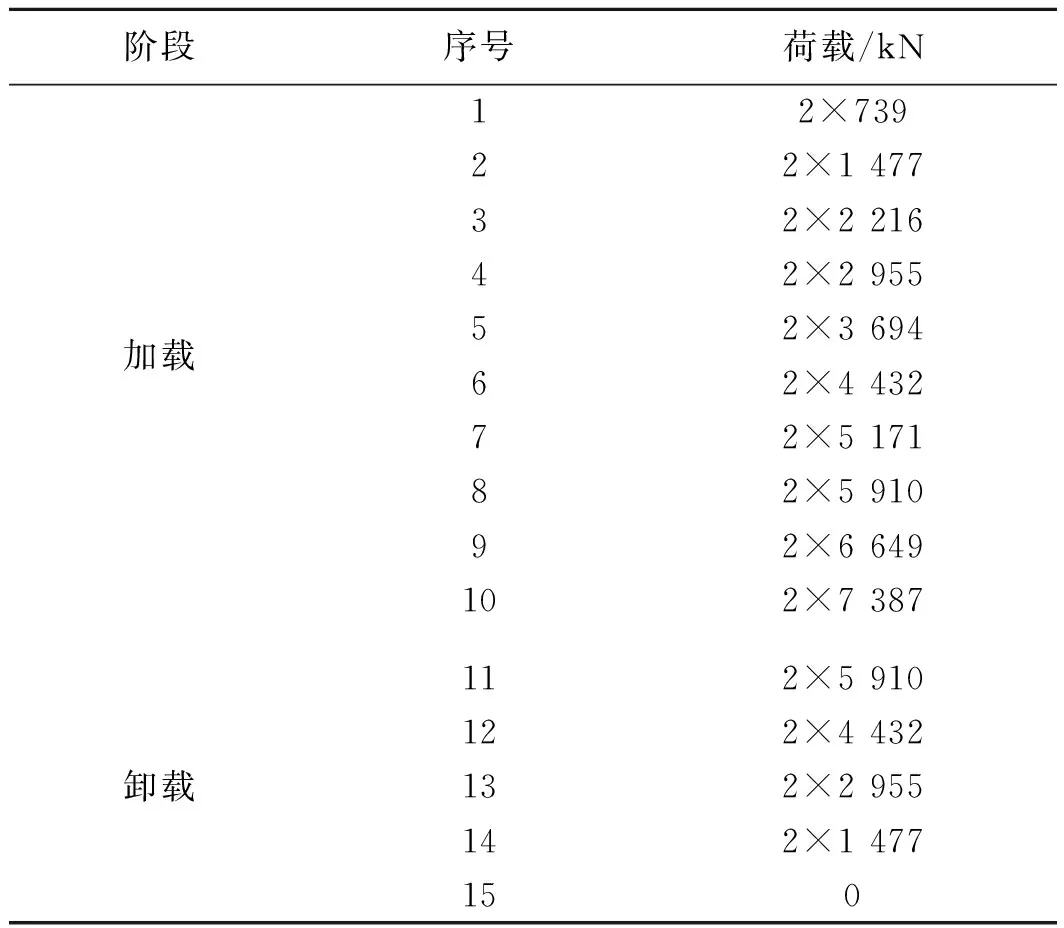

3.2 試驗方案

本次測試使用基樁靜載測試系統ST2000,見圖2。試樁荷載箱最大加載能力按設計承載力的1.3倍考慮并留有一定富余量。加、卸載分級進行,分級荷載根據設計最大加載量設置,為最大加載量的1/10。試驗加載和卸載分級情況見表1。

3.3 試驗結果

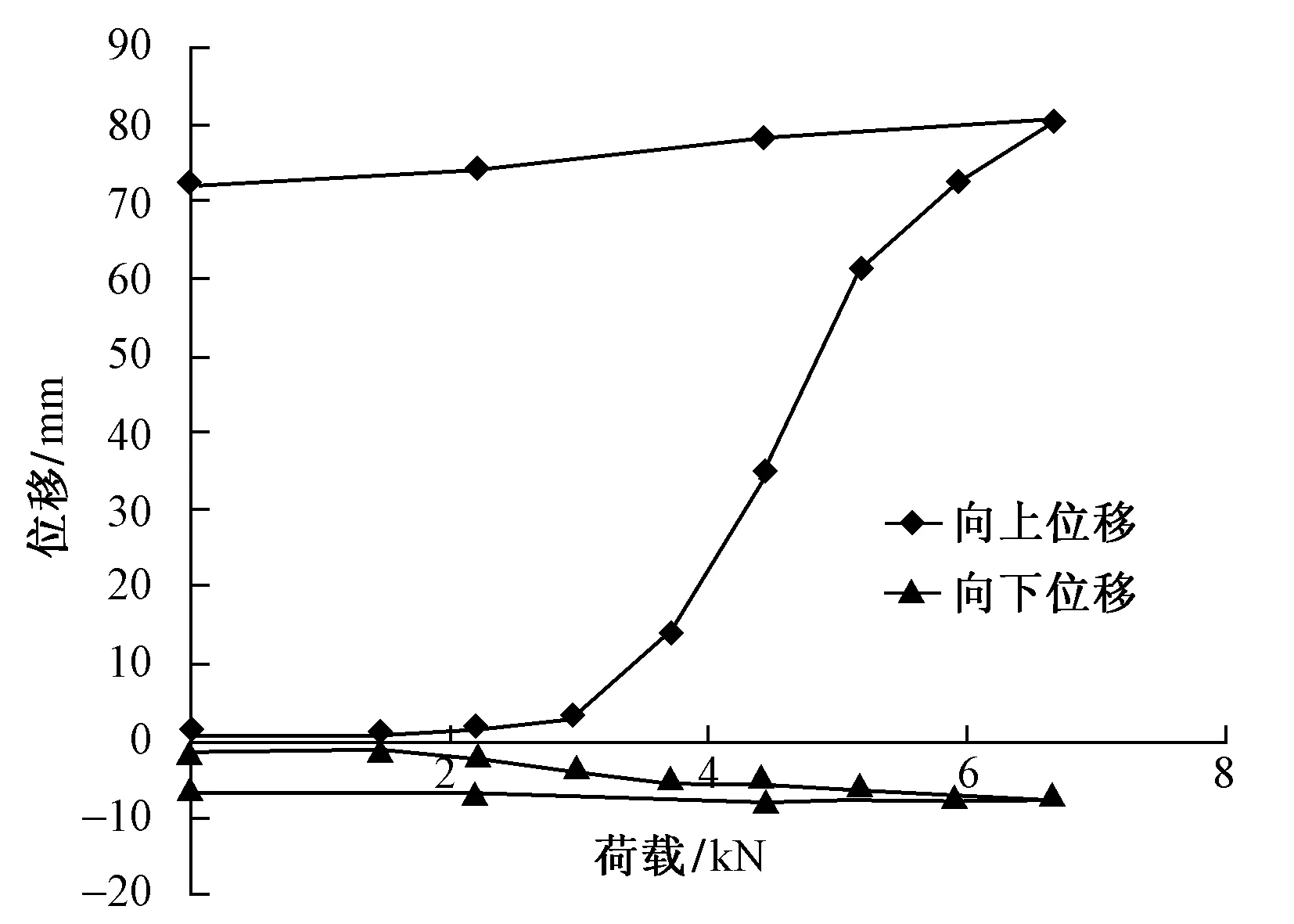

測試初期荷載箱向上、向下的位移均穩定增長。加載至第5級時向上位移14.29 mm,向下位移5.44 mm,加載至第9級時向下位移7.88 mm,向上位移80.76 mm。此時停止加載,轉變為卸載。測試位移相關數據見表2,分段Q-S曲線見圖3。

3.4 試樁極限承載力確定

3.4.1 規范法

按規范[7]中的相關公式確定試樁極限承載力,即

圖2 自平衡測試系統

表1 試驗加載和卸載分級情況

表2 試樁加載和卸載分級及相應位移

圖3 試樁自平衡測試分段Q-S曲線

式中:Pui為試樁的單樁豎向抗壓極限承載力,kN;Quui為試樁上段樁的加載極限值,kN;Qlui為試樁下段樁的加載極限值,kN;Wi為試樁荷載箱上段樁樁身自重,kN;γ為試樁的修正系數,根據荷載箱上部土的類型確定。

由自平衡測試分段Q-S曲線可知:上段樁加載極限值為 4 432 kN,下段樁加載極限值>6 649 kN。取修正系數0.8,按上式可得該樁的極限承載力大于設計值 11 479 kN。

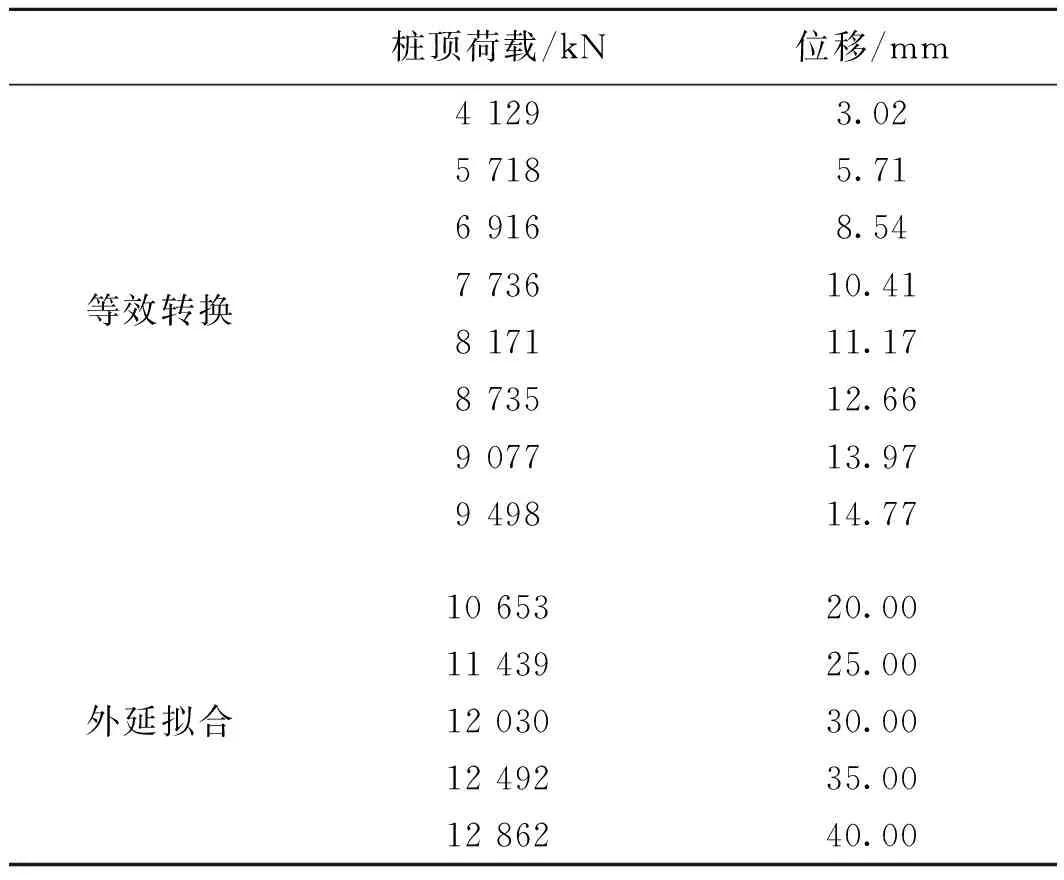

3.4.2 精確轉換法

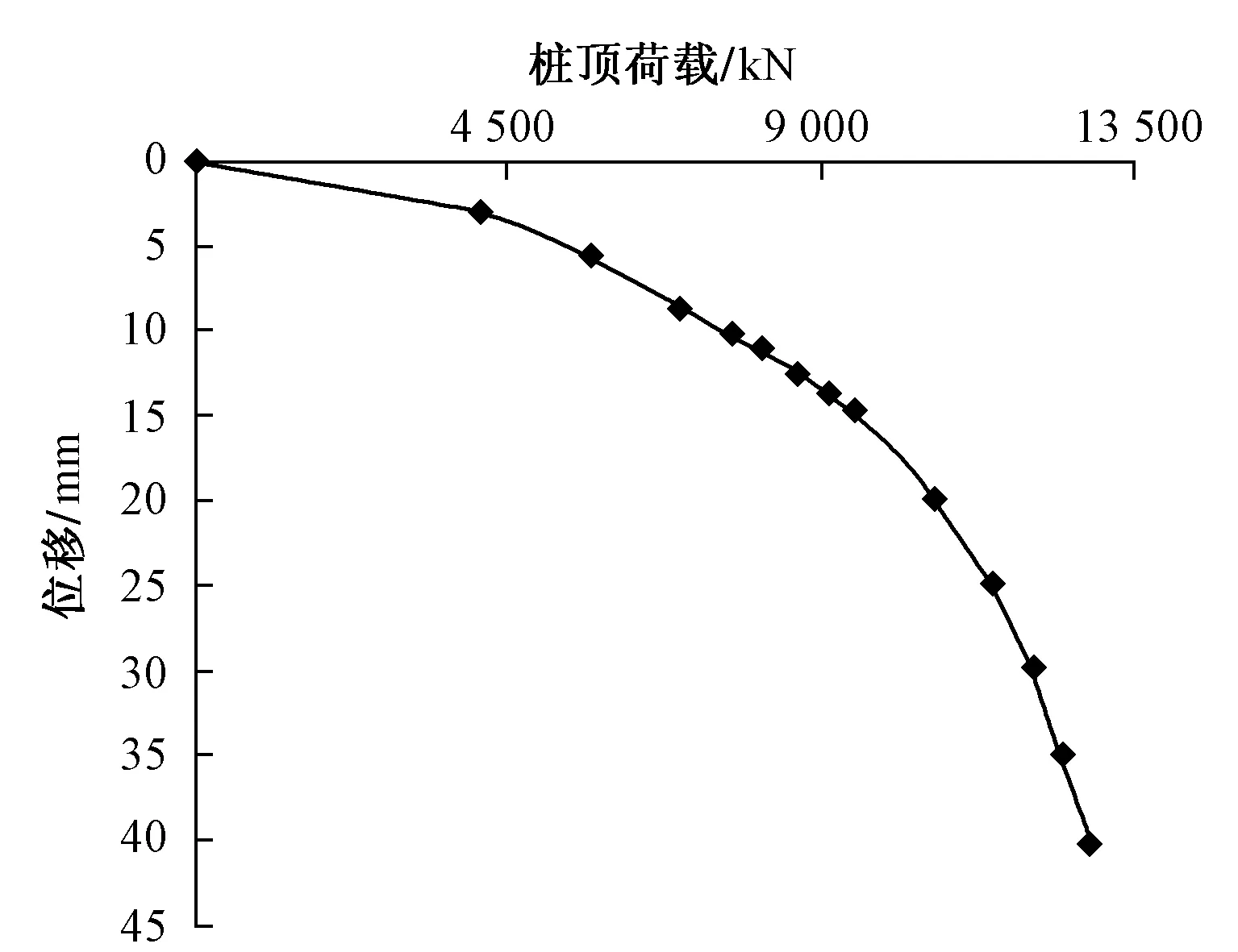

根據現場實測的有關數據,使用精確轉換法[8]計算,將自平衡加載方式下的數據轉換為樁頂加載方式下的荷載-位移關系,得到樁頂荷載-位移數據及關系曲線,分別見表3和圖4。根據圖4,可以得到樁頂位移為40 mm時,對應的樁頂荷載為 12 862 kN。

通過對現場實測數據的分析,得到試樁樁頂加載方式下的荷載-位移數據,以精確轉換法的結果為準,取樁頂加載方式下樁頂位移40 mm時對應的荷載作為試樁的實測極限承載力,則該試樁的極限承載力推薦值為 12 860 kN,大于設計極限承載力 11 479 kN。

表3 試樁自平衡加載轉換及外延擬合數據

圖4 試樁樁頂荷載-位移關系曲線

4 旋挖鉆施工技術特征及效益分析

4.1 技術特征分析

旋挖鉆是利用鉆機設備自身的壓力實現鉆進成孔,對樁基地層產生沖擊影響較小,且施工應用靈活性較強,能夠結合施工環境通過更換鉆頭提高鉆孔效率。這種將鉆孔、挖土、提土、卸土等多項工作同時實現的技術,在很大程度上減輕了工程施工人員的工作量,大幅度提升樁基施工工作效率。另外,鉆孔過程中能對孔洞中的雜物及時有效清除,清孔質量也好,有效保證了成樁質量。

旋挖鉆機還可在吊裝鋼筋籠時用作吊具,不但省去了使用吊車的工序,加快了進度,還可進一步節省施工費用。

此外,旋挖鉆孔成樁技術還具有較強的適應能力,能夠適用于淤泥層、黏土層、砂卵石土層等不同地質條件、不同施工環境的多種樁基工程,應用范圍十分廣泛。

4.2 效益分析

根據現場實踐經驗,在當地地質條件下,當孔深在25~35 m時,每臺旋挖鉆機每24 h平均成孔數量為4孔,而同等情況下每臺回旋鉆機每48 h僅能成1孔,工效與旋挖鉆機相差8倍之多。

回旋鉆機采用泥漿循環方式出渣,鉆渣與泥漿同時被帶到地面,即使經一段時間的沉淀,鉆渣中仍會混有一定量的泥漿,即造成泥漿的損失,故鉆進過程中需要不斷補充泥漿,致使鉆孔成本增加很多。旋挖鉆機則是利用鉆桿的扭轉將鉆渣直接提出孔外,地質條件好時無需泥漿支護,可采用干法施工,地質條件較差需要泥漿護壁時,泥漿也只起支護作用,鉆渣中的泥漿含量相當低,從而降低了施工成本。

另外,根據現場實測對比,樁長和樁徑均相同時,采用旋挖鉆成孔樁的沉降量僅為回轉鉆機成孔樁沉降量的1/4左右,充分說明旋挖鉆良好的成孔效果。

綜上所述,雖然旋挖鉆機的購置成本較高,但考慮到泥漿的費用、環保問題、成樁效果以及工效的巨大優勢,采用旋挖鉆機的總體效益還是非常顯著的。

5 結語

本工程初期投入了少量回旋鉆和沖擊鉆進行樁基施工,但因工效低,工期壓力大,而全部改為旋挖鉆施工。結果表明:由于采取了適當的技術措施,有效解決了前述問題,不僅大大提高了施工效率,而且提前完成了樁基施工。根據樁基檢測結果,所有樁基均為Ⅰ類樁,承載力均滿足設計要求。

盡管旋挖鉆機的購機成本較高,但本工程的實踐表明,旋挖鉆機成孔施工的優點眾多,綜合效益顯著,是一種能有效適應上述復雜地質條件的理想施工方法,具有廣闊的應用前景。

[1]羅興漢.旋挖鉆孔灌注樁施工技術[J].鐵道建筑技術,2005(增1):44-47.

[2]彭彥彬,杜建華,孔德芒.旋挖鉆成孔技術在三岔河大橋樁基工程中的應用[J].鐵道建筑,2008,48(4):64-66.

[3]馮廣維.旋挖鉆機穿越砂層成孔工藝探討[J].鐵道建筑,2015,55(7):29-30.

[4]趙明宗,宋海豐.京滬高鐵旋挖鉆鉆孔施工技術[J].鐵道建筑技術,2010(11):39-41,44.

[5]王勇,呂茂豐.自平衡法在文明特大橋樁基承載力試驗中的應用[J].鐵道建筑,2010,50(11):8-9.

[6]文家珍.自平衡試樁法應用研究[J].鐵道技術監督,2007(4):23-25.

[7]中華人民共和國交通部.JT/T 738—2009 基樁靜載試驗 自平衡法[S].北京:人民交通出版社,2009

[8]朱良虎.大直徑深長鉆孔灌注樁豎向承載力試驗及有限元分析[D].重慶:重慶交通大學,2012.