高熱安定型航空發動機潤滑油性能評定研究

陳磊,陳聰慧,陳靜

(1.孚迪斯石油化工(葫蘆島)有限公司, 遼寧 葫蘆島 125000;2.中國航發沈陽發動機研究所,遼寧 沈陽 110043)

0 引言

根據美軍規范MIL-PRF-23699G,航空渦輪發動機潤滑油分為標準型、防腐型、高熱安定型和增強酯型[1]。目前,美國空軍普遍使用的航空渦輪發動機潤滑油是高熱安定型航空潤滑油,標準型只有在應急狀態下才使用(如境外加油等),防腐型主要在海洋環境普遍使用[2]。國外在21世紀初已研制成功了高熱安定型航空渦輪發動機潤滑油[3-4]。

國內20 世紀80 年代開發的幾種航空潤滑油產品都相當于MIL-L-23699C 規范的產品,因此國內只有標準型航空潤滑油產品,高熱安定型航空潤滑油的研制還處于應用研究階段[5-6]。

國產三代發動機已經定型并交付部隊使用,在發動機的研制和使用過程中,尤其是大修返廠的發動機,經常出現油泥過多和軸承腔結焦的現象,表明該使用滑油的耐高溫和抗氧化能力難以完全滿足三代發動機潤滑油系統工況要求[7]。為適應航空發動機工業的快速發展,滿足特殊工況環境下戰斗機的用油要求,參照美軍標準MIL-PRF-23699G (High Thermal Stability (HTS)型),研制了一種高熱安定型航空渦輪發動機潤滑油。同時,建立了高溫沉積降解評定方法,并對研制產品進行了長期儲存性能評定、高溫結焦性能評定和軸承臺架試驗評定。

1 儲存性能評定

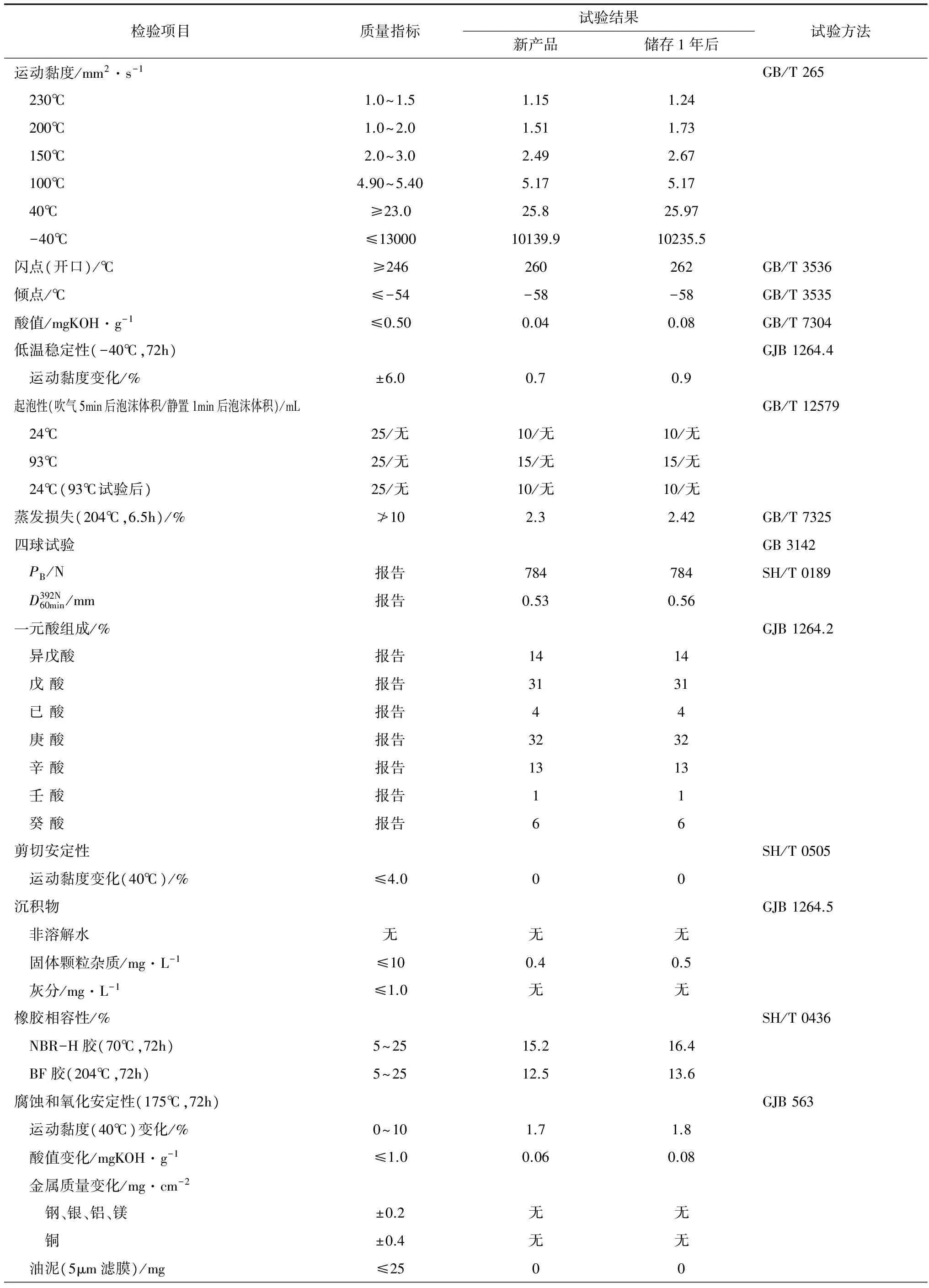

按MIL-PRF-23699G高熱安定型航空潤滑油性能指標要求和國內相關試驗方法標準,對新生產和儲存1年后的研制產品運動黏度、閃點、傾點、酸值、泡沫特征、低溫穩定性、蒸發損失、微量元素、沉積物、剪切安定性、潤滑抗磨性、氧化與腐蝕安定性、熱安定性和腐蝕性及橡膠相容性等進行了全面評定,質量指標及實測結果如表1所示。

表1 研制的高熱安定型航空潤滑油長期儲存性能評定結果

表1(續)

由表1數據可知,研制產品具有優異的熱氧化安定性。在175 ℃、204 ℃和218 ℃,72 h氧化試驗后,運動黏度和酸值變化較小,尤其是生成的沉積物很少;研制產品具有優異的熱安定型和抗腐蝕性能,在274 ℃,96 h試驗條件下,運動黏度和酸值變化較小,對15號鋼的腐蝕性小;研制產品具有良好的潤滑性,在四球試驗機上的最大無卡咬負荷為784 N,在392 N負荷下運行60 min后的磨痕直徑為0.53 mm,可保證運動部件得到良好的潤滑;研制產品具有良好的抗泡性和良好的貯存安定型;研制產品與丁腈橡膠材料具有良好的相容性。

2 高溫沉積降解試驗評定

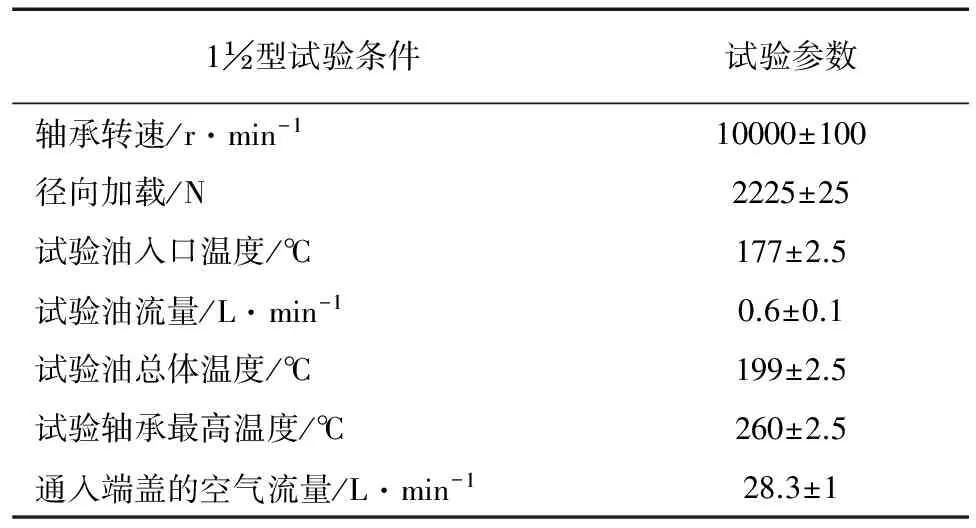

高溫沉積降解試驗方法按照FED-STD-791D 3410標準檢驗規范進行,評定步驟對研制產品在標準中1型苛刻試驗條件下(見表2)試驗100 h,在試驗期間,每隔25 h以及試驗結束,取樣進行物理和化學性質測定,然后與新油樣進行比較。試驗結束后,將試驗機分解,對軸承和軸承套上的結焦物和沉積物進行仔細的直觀檢查,并對沉積物的平均深度、覆蓋面積、均勻性和類型進行測定和評級。通過稱重100目和40目的油濾元件,得到試驗油的相對油泥形成的傾向的數據[8 -9]。

表2 高溫沉積降解試驗操作條件

在100 h試驗周期內,每24 h運轉后,至少有7 h停車時間,除了緊急停車以外,所有停車都須按照規定的程序進行,停車后的加溫時間算在100 h試驗時間內。

實際運行時間應符合如下程序:

①兩次停車之間最長時間為17 h。

②最短停車時間為7 h。

③每天運轉時間最少為6 h。

實際試驗按照每天8點開機,17點關機,連續試驗時間為9 h,持續進行12天完成全部試驗工作。試驗結束后,對高溫沉積和降解試驗數據進行整理,結果如表3所示。

表3 研制產品高溫沉積和降解性檢測數據

研制產品的高溫沉積和降解實驗中各項指標完全符合MIL-PRF-23699G(HTS)高熱安定型標準要求,研制產品完全能夠通過評定。

3 高溫結焦性能對比

潤滑油使用中會因發動機溫度較高產生油泥過多和軸承腔結焦的問題,是潤滑油在高溫下被氧化降解造成,因此進行高溫斜板結焦和試管結焦試驗,對比研制產品與國際某高溫型油品的高溫結焦特性[10 -11]。

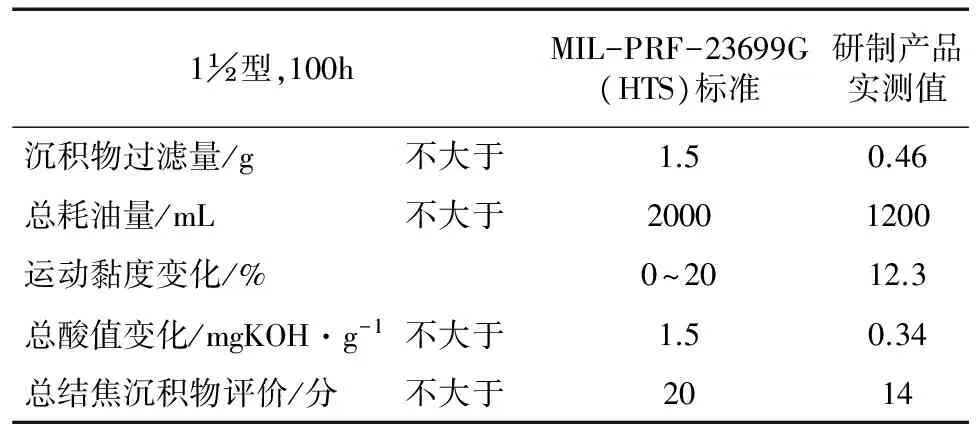

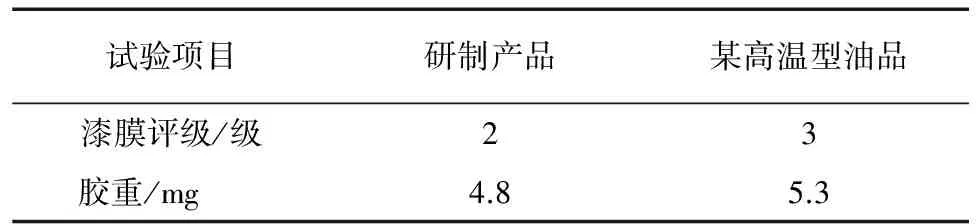

3.1高溫斜板結焦試驗

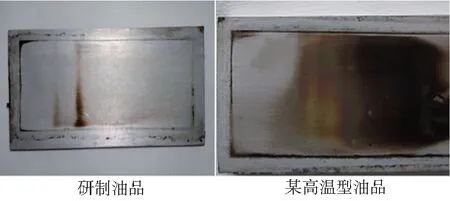

試驗條件:板溫315 ℃,油溫150 ℃,轉速(1000±50)r/min,連續轉6 h。整個試驗方法按照SH/T 0300標準要求進行,試驗數據和圖片見表4和圖1。

表4 研制產品與某高溫型油品斜板結焦數據

圖1 研制油品與某高溫型油品結焦板圖片

從試驗結果可知,研制油品的漆膜評級為2級,膠重在4~5 mg左右,而某高溫型油品膠重5.3 mg,但漆膜評級稍高。研制油品潤滑油高溫斜板結焦性能與某高溫型油品相當。

3.2試管結焦試驗

對研制產品、國產標準型油品及混合油品進行了204 ℃、72 h條件下的試管結焦試驗,試驗方法按照GJB 563標準要求進行,試驗后試管結焦情況見圖2。

研制油品∶國產油品=9∶1和1∶9

試驗結果表明,國產某油品在試驗后出現嚴重結焦現象,研制產品與國產比例9∶1油品的結焦現象要明顯輕于國產比例1∶9的油品。

4 軸承臺架試驗評定

4.1試驗狀態

研制產品在中國航發動力所的A625試驗器完成了某型發動機5個支點750 h主軸承試驗。根據某型發動機設計規范,模擬了發動機各支點軸承載荷譜,其主要工作條件介紹如下。

4.1.1 轉速

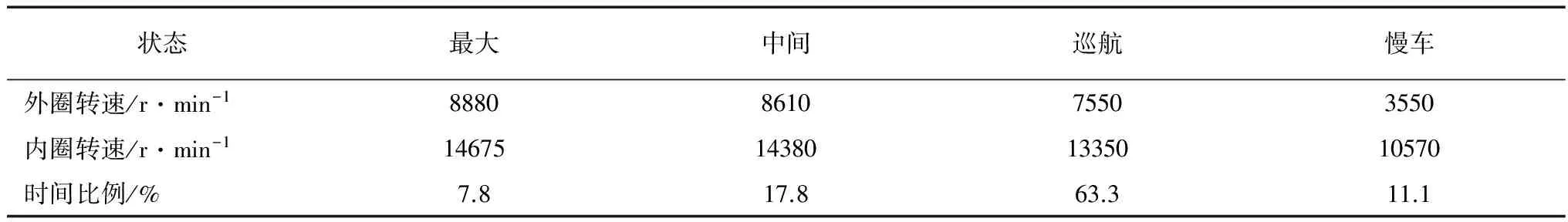

NO.3軸承外圈不轉,內圈轉速按照某型發動機各種狀態時間分配比例,按最大、中間、巡航、慢車四種狀態,分別設計轉速是14675 r/min的100%、98%、91%和72%。具體轉速及所占比例見表 5。

表5 內圈轉速及所占比例

NO.4軸承內圈、外圈和NO.3軸承內圈相同,按最大、中間、巡航、慢車四種狀態,分別設計轉速是8880 r/min和14675 r/min的100%、98%、91%和72%。具體轉速及所占比例見表 6。

表6 內圈轉速及所占比例

4.1.2 載荷

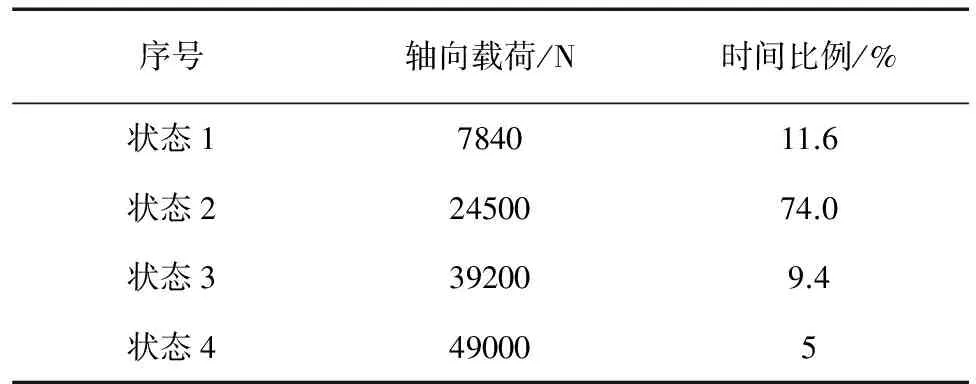

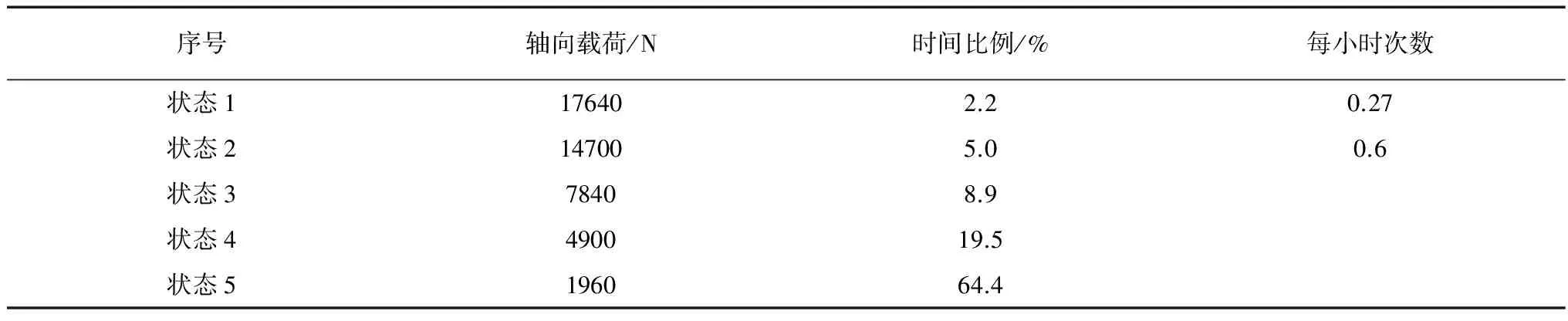

NO.3軸承:軸承載荷根據某型發動機NO.3軸承各種狀態空中氣動負荷計算值和實測載荷數據,并兼顧到軸向過載產生的軸向力而確定;徑向載荷根據過載系數及過載次數的時間分配比例,結合與轉速的對應關系確定,見表7、表8。各種狀態的載荷值要比實際情況更為苛刻。

表7 各種軸向載荷及所占時間比例

表8 各種徑向載荷及所占時間比例

4.1.3 潤滑條件

試驗用潤滑油;高熱安定型航空潤滑油。

潤滑油溫度:每次試驗滑油從室溫開始加溫到100 ℃;

供油壓力:0.25 MPa;

供油流量:NO.3軸承10~11.3 L/min,NO.4軸承8~9 L/min;

供油方式:NO.3軸承,端面噴射、環下供油;NO.4軸承,環下供油。

4.2試驗程序

4.2.1 磨合試驗

正式試驗前,內外主軸分別在3000 r/min、5000 r/min和5000 r/min、10000 r/min轉速,1960 N負荷正常潤滑條件下,各進行30 min磨合試驗。觀察軸承溫度、回油溫度、電流、電壓、振動、噪聲等均為正常。

4.2.2 正式試驗

正式試驗按照某型發動機技術要求進行,結合NO.3、NO.4軸承載荷譜進行,即按地面、空中機動狀態分為8個循環,每個循環包括6個子循環,每個子循環為一個周期(狀態),再按照試驗大綱分配順序進行試驗。每變化一次狀態記錄一次數據。

為模擬真實變速、起動、停車過程,各周期(同一狀態)內速度變化時間為5~10 s;各周期完畢要將載荷、轉速回零,即每個周期重復一次起動、停車過程,時間均為10~20 s。

本次試驗完成總時數750 h。

4.2.3 試驗要求

錄取參數:試驗軸承轉速、溫度、負荷;供油溫度、供油壓力、回油溫度;環境溫度。

測試精度:轉速 ±0.5%、溫度±1.0%、負荷 ±1.0%。

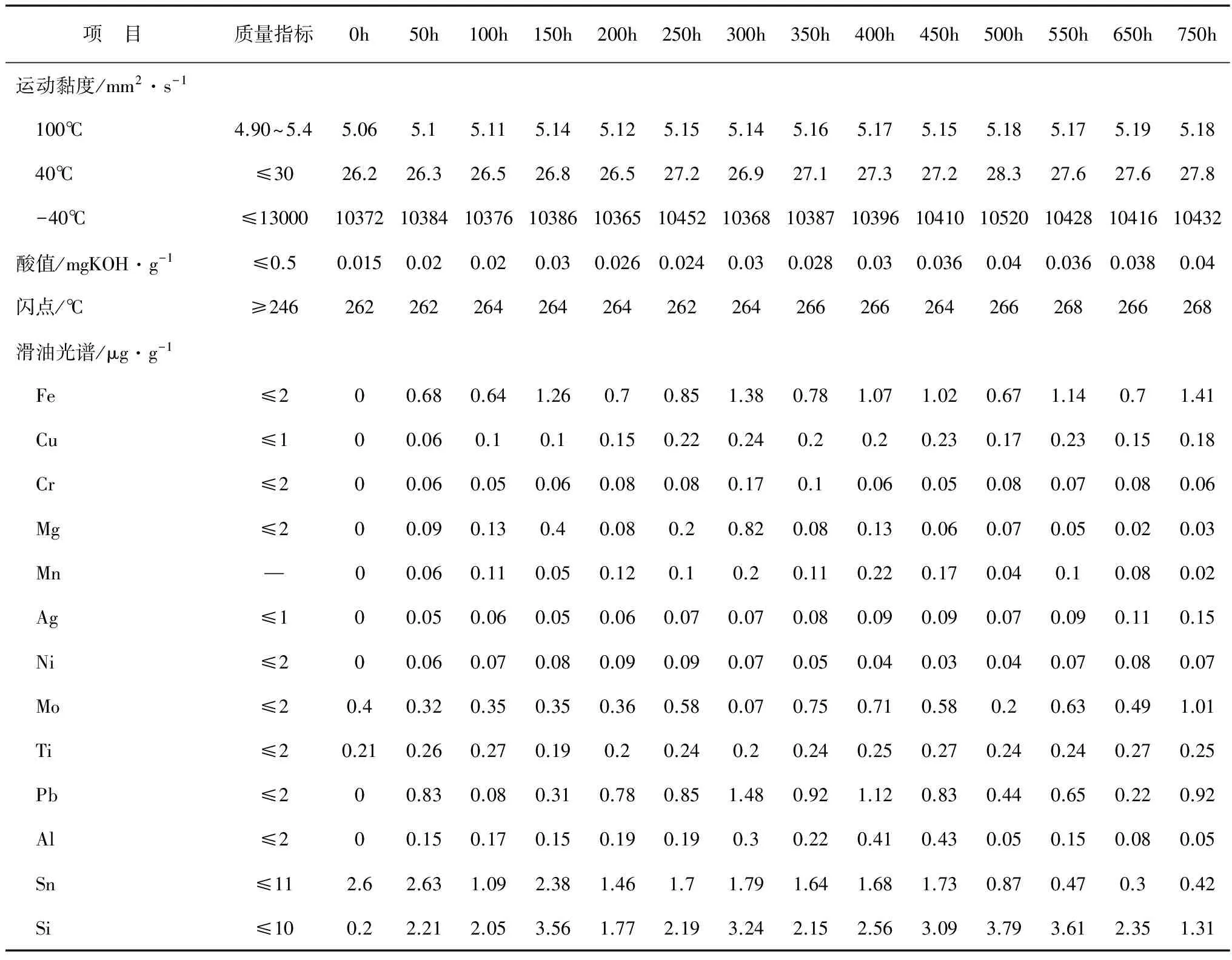

每50 h取油樣一次,進行黏度、閃點、酸值及金屬含量分析;每50 h分解清洗一次油濾;每150 h分解一次主體,目視檢查試驗件狀態,如無異常則可繼續進行試驗。試驗完畢后,對軸承尺寸、質量、光度等參數進行全面測量。

4.3油品監控

對每50 h所取油樣進行運動黏度、閃點、酸值及金屬含量分析,結果見表9。

表9 試驗油樣取樣分析數據

主要試驗結果及評價如下:

試驗過程中潤滑油元素光譜數據Fe、Cu、Mo、V、Ni、Ag含量基本維持在一個穩定的正常范圍內(例如Cu 、Ag 不大于1 μg/g,Fe、Cr、Mg、Ni、Ti、Al等不大于2 μg/g,Sn不大于11μg/g)。試驗潤滑油的運動黏度由5.06 mm2/s變化至5.19 mm2/s,酸值在0.015~0.04 mgKOH/g范圍內變化,遠小于MIL-PRF-23699G(HTS)規定的0.50 mgKOH/g指標要求。試驗油理化性能穩定,滿足發動機主軸承750 h耐久性試驗使用要求。

試驗結束后,分解檢查發現軸承跑道、滾動體完好,目視檢查軸承工作面光度無明顯變化;主要軸承試驗前后各個軸承的幾何參數和間隙基本無變化,各支點軸承沒有磨損。軸承環下供油通道處有輕微的潤滑油結焦痕跡,跑道處有少量油泥出現,但結焦和油泥情況均明顯輕于以往采用國產滑油試驗后的軸承。

5 結論

(1)儲存試驗評定結果表明,研制的高熱安定型航空潤滑油經過1年的儲存后,各項性能均無明顯變化,研制產品具有優異防腐性能、潤滑抗磨、高溫抗氧化性能和抗泡沫性能等。

(2)高溫沉積降解試驗和高溫抗結焦試驗評定結果表明,研制的新試驗油能夠滿足航空發動機高溫條件下的工作需求。

(3)軸承臺架試驗表明,研制的高熱安定型航空潤滑油滿足某型發動機NO.3、NO.4支點軸承750 h耐久性試驗要求。試驗過程中,潤滑油溫度、供油量、潤滑油壓力等各項參數符合大綱規定的要求; 發動機試驗部件經分解檢查無結焦和積炭現象。理化指標如油品黏度、閃點、酸值、金屬含量等正常,無異常變化。

參考文獻:

[1] MIL-PRF-23699G Performance Specification Lubricating 0il, Aircraft Turbine Engine, Synthetic Base[S], 2014-03-13.

[2]QPL-23699-19 Qualified Products List of Products Qualified Under Performance Specification MIL-PRF-23699[S], 2002-04.

[3]陳士峰.潤滑油基礎油高溫氧化沉積特性研究[J].潤滑與密封,2005(5): 93-95.

[4]劉雙紅,王昆,楊英炎,等.防腐型合成航空潤滑油的研制[J].潤滑與密封,2010,35(9): 112-116.

[5]陳磊,陳聰慧,陳靜.高熱安定型航空發動機合成潤滑油的研制[J].潤滑油,2016,31(3):12-19.

[6]劉雙紅,楊英炎,馬力,等.防腐型合成航空潤滑油性能評定研究[J].潤滑與密封,2012,37(2):92-97.

[7]吳森,徐健.軍用高性能航空潤滑油發展趨勢研究[J].潤滑油,2015,30(3):5-7.

[8]FED-STD-791D Method 3410.1 High Temperature Deposit And Oil Degradation Characteristics of Aviation Turbine Oils [S],1986-9-13.

[9]國防科學技術工業委員會GJB1263-1991 航空渦輪發動機用合成潤滑油[S],1991.

[10]陳衛兵.航空發動機潤滑油高溫氧化性能的評定方法[J].合成潤滑油材料, 2007,34(4):21-23.

[11]唐紅金,梁宇翔,賀景堅,等.航空潤滑油氧化安定性評定指標相互關聯性研究[J].石油煉制與化工,2010,41(6):17-20.