油浸正立式電流互感器絕緣受潮缺陷的診斷分析

詹江楊,何文林,楊 智,張 帆,余 睿

(1.國網浙江省電力有限公司電力科學研究院,杭州 310014;2.國網浙江省電力有限公司,杭州 310007;3.國網浙江省電力有限公司杭州供電公司,杭州 310009)

0 引言

電流互感器(簡稱流變)作為電力系統的核心設備,是電網測控回路的重要組成部分,其主要功能是將一次系統中的大電流按比例變換成小電流,供給測量儀表和繼電保護裝置使用,從而對系統運行情況進行有效的測量和監視,并提供可靠的保護。流變一旦出現故障,將可能引起電量測量不準確、保護裝置誤動或拒動、甚至是絕緣擊穿爆炸等后果,嚴重威脅電力系統的安全穩定運行。

油浸正立式流變因其簡單的制造和維修工藝在220 kV及以下電壓等級電力系統中被廣泛采用。油浸正立式流變一次繞組采用U型結構,外面包裹油紙絕緣電容屏進行均壓。這種絕緣結構下電容屏繞制難度相對較小,可進行機械全自動繞制。但是正立式結構流變的干燥工藝要求較高,干燥和注油過程獨立進行,一旦干燥過程工藝控制不佳導致干燥不徹底或者注油前存放時間過長均有可能使得主絕緣存在受潮缺陷。因主絕緣受潮而導致的流變故障也時有發生[1-6]。

針對一起220 kV油浸正立式流變絕緣受潮缺陷,開展了基于常規電氣試驗、頻域介電譜測試、油中溶解氣體分析以及脫氣處理對比分析和故障解體檢查的綜合診斷分析與探討,以期為油浸正立式流變的運維、試驗以及故障缺陷診斷提供參考。

1 事件概況

2017-06-15 T 14∶05, 某供電公司 220 kV 3號主變壓器(簡稱主變)高壓側A相流變發生膨脹器沖頂故障,如圖1所示。油色譜分析結果顯示該流變H2、總烴含量嚴重超標,設備隨即緊急停運。發生沖頂故障的流變為油浸正立式結構,型號為LB-220,2016年12月出廠,2017年3月投運。故障前流變各項試驗數據及跟蹤情況未見明顯異常。

圖1 故障環氧套管開裂

2 試驗分析方法

從故障現場情況看,故障流變油紙絕緣內部存在大量氣體,而大量氣體的形成可以有不同的途徑。內部絕緣缺陷導致放電性故障、油紙絕緣受潮導致水分析出氣化進而引起局部放電(簡稱局放)等過程均有可能產生大量的氣體,最后引發膨脹器沖頂。

為查明沖頂故障的確切原因,除進行絕緣電阻、常規介質損耗(簡稱介損)、耐壓試驗、局放試驗外,還針對故障流變開展了高電壓介損、頻域介電譜等項目測試。為進一步分析驗證故障原因,對該故障流變進行了脫氣處理,在脫氣處理后再次開展了相關試驗,并對試驗數據進行了對比分析。最后,對該流變進行解體檢查和解體試驗,解體試驗過程中先將各層電容屏端部絕緣解開,并對各層電容屏的介損、絕緣電阻以及頻域介電譜進行分別測試。試驗流程如圖2所示。

圖2 流變解體試驗流程

3 試驗數據分析

3.1 油樣測試數據

3.1.1 脫氣處理前

A相故障流變和B,C兩相流變的原始狀態油色譜試驗數據如表1所示。由表1可知,發生沖頂故障的A相流變H2,CH4和總烴含量嚴重超標, 其中 H2達到 3 2801 μL/L,CH4達到 2 727 μL/L,并含有微量乙炔。主要特征氣體為H2和CH4,且H2含量遠高于CH4,表明缺陷類型可能為絕緣受潮狀態下的局部放電。大量H2的可能來源為H2O的水解反應和烴類在局放作用下的脫氫反應。

含氣量測試結果表明A相流變油中含氣量明顯超過B相、C相,除H2外,主要氣體成分為O2和N2,且O2與N2比例接近空氣中的比例,表明A相流變油中空氣含量較高。A相流變膨脹器沖頂后內部壓力保持較好(取油樣后靜置數小時后析出大量氣體,說明內部氣壓遠大于大氣壓),器身檢查未見明顯滲漏油現象,且油中含水量未見明顯異常,由此判斷流變密封不良導致外部氣體進入流變并使絕緣受潮的可能性較小。

三相流變的油介損、油耐壓等其他試驗數據未見明顯異常。

3.1.2 脫氣處理后

對該流變進行108 h的完全脫氣處理后,各氣體組分含量下降至標準范圍內,如表1所示。表明經過108 h的脫氣處理可有效去除過量的油中溶解氣體。

3.1.3 長時局放后

經過1 h的252 kV長時局放試驗后,H2和CH4等氣體含量在長時局放試驗后有輕微增加,與局放引起的色譜異常特征類似。

3.2 高電壓介損試驗

高電壓介損對于變電設備絕緣的受潮、氣泡或導電性雜質等缺陷具有良好的診斷效果,被廣泛應用于變壓器、流變等電力設備的絕緣缺陷診斷中[7-10]。三相被試流變的高電壓介損測試結果如圖3所示。可以看出,在進行脫氣處理前,A相故障流變介損值明顯超標,且隨電壓增長存在顯著的增長趨勢,在上升階段和下降階段的介損數據并不重合,這與主絕緣受潮狀態下的高壓介損特性類似。在進行完全脫氣處理后,介損隨電壓的增長趨勢有所降低,但增長率仍高于標準要求,且10 kV介損值未見明顯降低,表明經脫氣處理后A相流變絕緣狀態有所提高,但缺陷仍然存在。

圖3 高電壓介損測試結果

B相、C相高電壓介損在測試電壓下均小于0.005,且在高電壓下未見明顯增長。

3.3 頻域介電譜試驗

頻域介電譜是基于電介質極化理論而形成的一種新型檢測技術,其測試方法是在較大的頻率范圍(例如1 mHz~1 kHz)內對被試品絕緣的介質損耗及電容量進行測試。在不同頻率下,絕緣介質內部各種極化機制貢獻不同,分析介質內部束縛電荷在電的作用下的電極化過程,可揭示介質宏觀介電性質的微觀機制[11-13]。而水分作為一種強極性材料,其含量對于電介質材料在低頻下的極化過程有影響。通過頻域介電譜測試,結合相關的物理模型以及數據庫的比對分析可以對被測絕緣介質中的水分含量進行定量評估[14-15]。文中應用該技術對被試流變的絕緣含水量進行評估。

三相被試流變的頻域介電譜測試結果如圖4所示。結果顯示A相流變的介損值曲線相對偏高,尤其在0.01~100 Hz頻率段介損值基本呈對數線性增長。水分評估結果顯示脫氣處理前主絕緣含水量為3.8%;B相、C相含水量為1.7%;A相流變進行脫氣處理后測試曲線未見明顯變化,水分含量評估結果為3.9%,基本保持不變。測試結果表明,A相流變主絕緣存在受潮現象,且經過脫氣處理后未見明顯變化。

分析認為,頻域介電譜主要反應的是油紙絕緣中水分等極性分子在電場中的極化損耗,而O2,N2,H2等非極性分子在電場中不存在極化損耗,對介質損耗影響極小。因此即便在脫氣處理后流變主絕緣中的含氣量大幅降低,只要受潮程度沒有明顯改善,其頻域介電譜也不會出現明顯變化。可以認為,脫氣處理對于降低油中含氣量具有一定作用,但對于紙絕緣受潮缺陷作用有限。

3.4 局放試驗

表1 油色譜試驗數據

圖4 頻域介電譜測試結果

3.4.1 脫氣處理前

對三相流變開展的局放試驗結果表明,脫氣處理前A相故障流變局放量明顯超標,存在典型的放電性缺陷。試驗過程中局放量隨電壓升高而增大,重復加壓局放量未見明顯變化。局放起始電壓65 kV,熄滅電壓45 kV。表明A相流變內部主絕緣疑似存在多孔氣隙、沿面放電缺陷。脫氣處理前A相局放試驗過程中的局放量變化如圖5所示。

圖5 A相流變脫氣處理前局放試驗結果

3.4.2 脫氣處理后

經過108 h的脫氣處理后,A相流變的局放量明顯降低,在240 kV電壓下局放起始,放電量約為40 pC,252 kV下放電量小于100 pC,175 kV的測量電壓下局放量不大于背景值。

隨后對該流變進行了252 kV下的1 h長時局放試驗,試驗結果如圖6所示。可以看出,局放量隨著加壓時間的增加有輕微增長趨勢,表明流變缺陷在局放的作用下存在緩慢發展的趨勢。另外,252 kV下的典型局放譜圖也表明,該流變主要表征為多孔氣泡類型的放電缺陷。

圖6 A相流變脫氣處理后252 kV長時局放試驗結果

3.5 其他試驗數據

被試三相流變的其他試驗數據未見明顯異常。

4 解體試驗情況

4.1 解體檢查情況

器身外觀未見明顯異常,流變主絕緣、一次導電桿、器身托架等部件拆解后均未發現明顯異常。對流變主絕緣電容屏進行拆解檢查,未見明顯放電或過熱性缺陷。

4.2 解體試驗情況

4.2.1 分屏介損及電容量測試

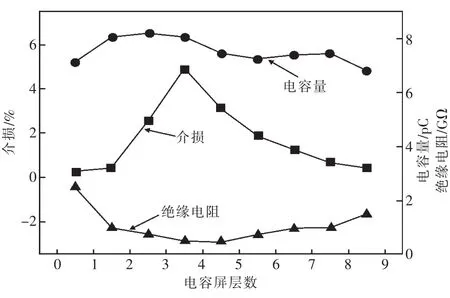

為判斷A相流變主絕緣整體及各層電容屏的相對受潮情況,依次對故障流變各層主屏之間的電容量、介損值和絕緣電阻進行測量。測試結果如圖7所示,介損測試時測試電壓為3 kV,采用正接法接線。

圖7 分屏絕緣電阻、介損及電容量測試結果

該流變各主屏間介損差異較大,中間屏的介損明顯高于內外兩側邊的電容屏,其中第2—7主屏間的各電容屏間介損均超過0.8%,如第3—4主屏屏間介損達到4.93%。各屏間絕緣電阻與介損變化規律一致,介損越大的電容屏絕緣電阻越小。試驗結果表明,該流變中間電容屏絕緣受潮的情況更為嚴重。

4.2.2 頻域介電譜含水量測試

為了對該流變內部受潮程度進行進一步評估,選取了該流變介損值對比最大的2組電容屏(第0—1屏、第3—4屏)進行了基于頻域介電譜測試的水分含量評估。評估結果顯示,該流變第0—1屏間的含水量為0.5%,絕緣干燥情況良好;第3—4屏間的含水量為5.5%,屬于絕緣極度潮濕狀態。頻域介電普測試結果與分屏介損測試結果相符,表明該流變中間屏絕緣存在嚴重受潮缺陷。

5 原因分析

上述試驗結果表明,被試A相流變運行過程中油中含氣量嚴重超過正常水平,局放量明顯超標,油色譜、介損等多項試驗數據不合格,結合解體試驗分析可確認位于主絕緣中間部位的部分電容屏存在嚴重受潮情況。結合A相流變膨脹器沖頂后內部壓力保持較好、器身檢查未見明顯滲漏油且油中含水量未見明顯異常等現象,表明該流變因密封不良導致外部氣體進入流變并使絕緣受潮的可能性較小。

結合廠家在該流變生產制造過程中絕緣繞制、干燥、注油等工藝檢查后分析認為,造成A相流變部分中間屏絕緣嚴重受潮的原因為:該相流變在生產制造階段干燥工藝控制不良導致主絕緣中間部分電容屏干燥不徹底,含水量嚴重偏大,在運行電壓作用下主絕緣中的氣體和水分析出,在電容屏間形成微小氣泡,在正常運行電壓下產生局放,導致水分分解和烴類氣體裂解形成大量氣泡,這一過程又進一步促進局放的發展,最終引起流變內部氣壓升高并導致膨脹器沖頂。

綜上所述,該流變制造過程中的部分中間電容屏間紙絕緣干燥不徹底、含水量過高是引起該流變各項試驗數據超標、故障沖頂的直接原因。廠家干燥工藝控制不良是故障發生的根本原因。

6 結語

針對一起220 kV油浸正立式流變絕緣受潮缺陷,開展了基于常規電氣試驗、頻域介電譜測試、油中溶解氣體分析、脫氣處理前后試驗數據的對比分析以及故障解體檢查的綜合診斷分析與探討。結果表明,綜合高電壓介損、頻域介電譜、局部放電以及油色譜分析試驗可對高壓流變的絕緣受潮缺陷進行有效診斷。

參考文獻:

[1]岳明明,李曉溪,劉釗,等.110 kV電流互感器初期受潮缺陷分析[J].電子技術與軟件工程,2016(23)∶111-113.

[2]趙金武,李紅林.油浸電流互感器的受潮診斷分析及改進措施[J].電氣試驗,2002(3)∶10-12.

[3]丁中民.油紙電容式電流互感器絕緣整體受潮的處理[J].湖北水力發電,2003(4)∶46-48.

[4]劉勇,陳麗.一臺110 kV電流互感器電容屏擊穿事故的分析[J].河北工程技術高等專科學校學報,2006(4)∶40-42.

[5]劉英肖.220 kV電流互感器故障原因分析[J].河北電力技術,2005,6(24)∶12-14.

[6]歐陽力,鄭衡生,鄭萬,等.多起合成薄膜絕緣電流互感器爆炸事故分析[J].變壓器,2012,49(17)∶70-75.

[7]劉洪鑫,吳錦華.電流互感器的現場高電壓介損測量[J].高電壓技術,2001,27(5)∶78-80.

[8]符勁松,張歡,鄧維.油浸倒立式電流互感器高電壓下介質損耗試驗分析[J].變壓器,2016,53(1)∶59-63.

[9]趙宏玲.高電壓介損試驗研究及其分析[J].甘肅科技,2008,24(4)∶66-69.

[10]李向軍,劉曉東.串聯諧振法在電流互感器高電壓介損測試中的應用[J].江蘇電機工程,2007,26(4)∶46-48.

[11]張致,董明,彭華東.頻域介電譜用于高壓電流互感器絕緣診斷[J].高電壓技術,2012,38(11)∶2949-2955.

[12]楊麗君,齊超亮,呂彥冬,等.變壓器油紙絕緣狀態的頻域介電譜特征參量及評估方法[J].電工技術學報,2015,30(1)∶212-219.

[13]ZAENGL W S.Application of dielectric spectroscopy in time and frequency domain for HV power equipment[J].IEEE Electrical Insulation Magazine,2003,6(19)∶9-22.

[14]文華,馬志欽,王耀龍.變壓器油紙絕緣頻域介電譜特性的XY模型仿真及試驗研究[J].高電壓技術,2012,38(8)∶1956-1964.

[15]董明,劉媛,任明,等.水分含量與分布對油紙絕緣頻域介電譜影響的有限元仿真與研究[J].高電壓技術,2014,40(11)∶3403-3410.