某車型薄壁化保險杠的Moldflow分析

程健,劉凱,黃家奇

(安徽江淮汽車集團股份有限公司技術中心,安徽 合肥 230601)

前言

隨著汽車輕量化發展的需求,薄壁化技術已越來越得到各主機廠的高度關注。薄壁化技術就是在確保產品綜合性能的前提下,使用高流動性、高模量、高抗沖的新材料代替傳統材料而研制的新產品[1-5]。該技術在滿足設計需求的條件下,能有效減少產品單件用材,減輕單件產品質量,縮短成型周期,降低制造過程能耗,后收縮小,有利于制件與車身的匹配以及生產過程中的尺寸質量控制。本文主要是針對某款車型薄壁化保險杠的可行性展開分析。

1 CAD模型建立

大型注塑件產品成型,借助模流分析是產品質量保證的重要手段。通過實體網格劃分,三角形共計201978個,最大縱橫比5.99,匹配百分率達93.2%,符合建模要求,具備CAE分析條件。

1.1 成型工藝設定

產品的質量很大程度上取決于工藝參數,不合理的成型工藝會導致產品缺陷多、生產周期長、能耗高等問題[5]。薄壁保險杠采用一模一腔注射成型,材料選用金發牌號ABP-2040,PP+EPDM-T22,工藝參數設定為:熔體溫度210℃,頂出溫度 125℃,模具表面溫度 30℃,最大剪切應力0.25MPa,注塑時間為8.6s,保壓時間10s。

薄壁化保險杠產品長1818mm×寬500mm×高808mm,平均壁厚2.5mm。壁厚不均易造成充填困難、收縮不均、應力集中或翹曲明顯的缺陷[4]。如圖1所示,通過網格厚度診斷,產品大面壁厚符合設計要求且基本一致。

圖1 某款車型薄壁化保險杠產品壁厚分析

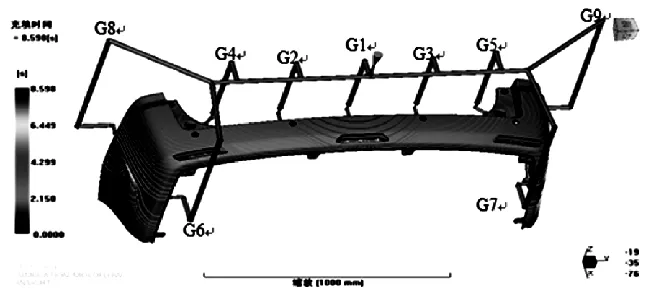

1.2 澆注系統設置

薄壁化保險杠澆注系統,采用熱流道轉冷流道進膠,熱流道用整體式側進膠方式。各個澆口同時進膠,產品表面會形成層較多的熔接痕,影響產品質量,利用順序閥進行控制,能有效地消除外觀缺陷。如圖 2所示,控制順序為先開 G1點,G2和G3點延遲1.4秒,G4和G5點延遲2.8秒,G6、G7、G8、G9點延遲6.3秒。

圖2 某款車型薄壁化保險杠澆注系統分析

2 Moldflow仿真分析

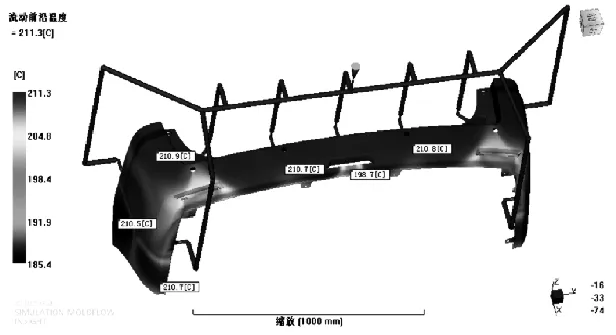

2.1 熔體流動前沿溫度分析

薄壁化保險杠材料推薦成型范圍為190℃-245℃,從圖3分析結果,流動前沿溫度范圍為 185.4℃-211.3℃,產品外觀面溫差為25.9℃,前沿溫度低處因塑膠發生滯流,流動前沿溫度急劇下降至 185.4℃,已接近于凝固溫度,低溫處需要增開排氣。

圖3 某款車型薄壁化保險杠流動前沿溫度分析

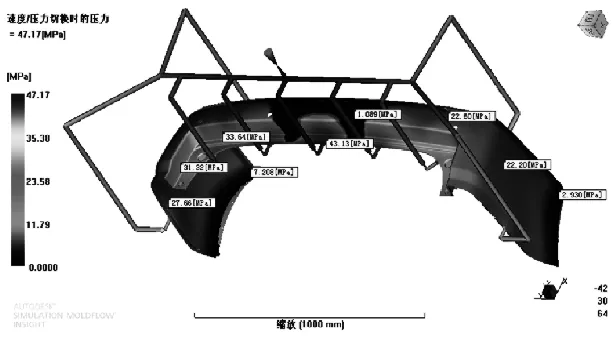

2.2 V/P轉換及其壓力分布分析

圖4 某款車型薄壁化保險杠速度/壓力切換時壓力分布

如圖4所示,薄壁化保險杠產品充填體積98.69%時進行保壓切換,充填趨近平衡。射壓在可接受范圍內。

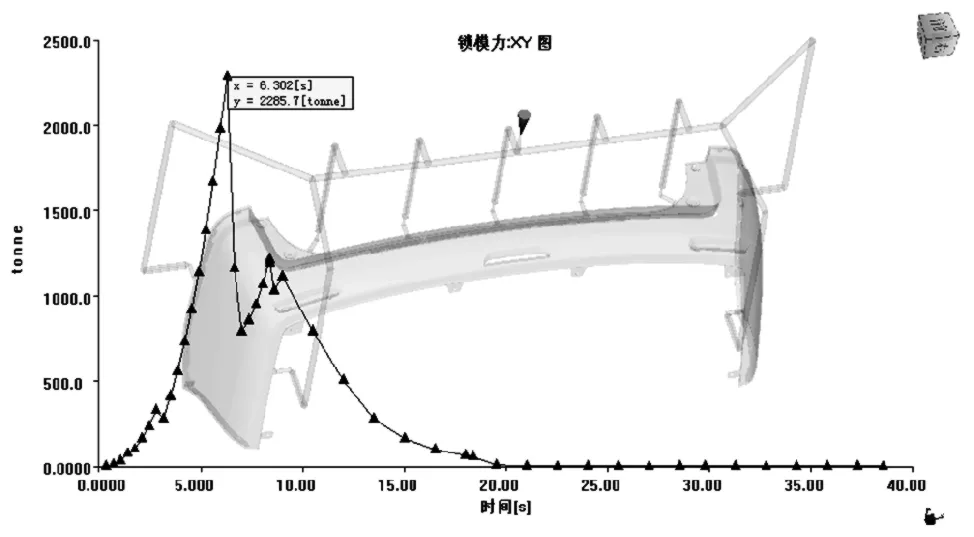

2.3 鎖模力分析

如圖 5所示,薄壁化保險杠最大鎖模力為2285.7T,滿足注塑機成型要求:鎖模力值小于注塑機最大鎖模力的80%(注塑機最大鎖模力為8090噸)。

圖5 某款車型薄壁化保險杠鎖模力分析

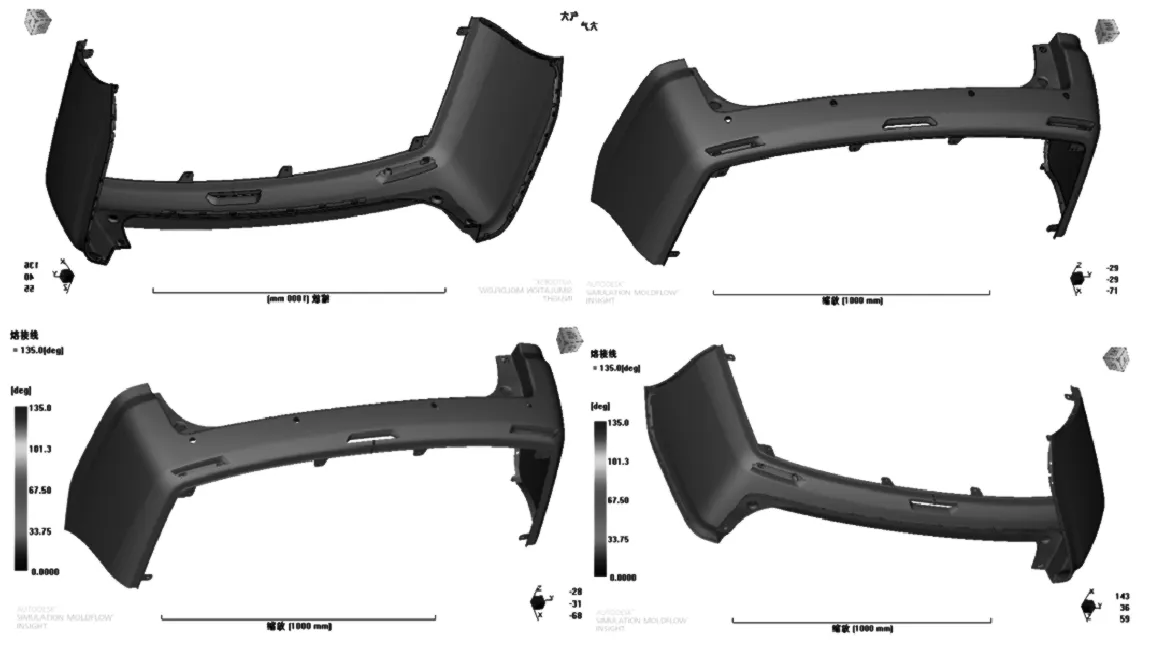

2.4 成型缺陷分析

來自兩個方向或多個方向的熔體相遇時會形成熔接線和熔合線。一般來說,熔接線對產品的強度及噴涂后處理均有影響。當不可避免時,可通過控制相遇的兩股熔體溫度來提高熔合處的強度。

在塑料熔體充填過程中,除了原有的空氣外,塑料所含水分在高溫下蒸發產生水蒸氣,形成氣穴,導致產品填充不滿,局部炭化和燒焦現象。

圖6 某款車型薄壁化保險杠氣穴與熔接痕分析

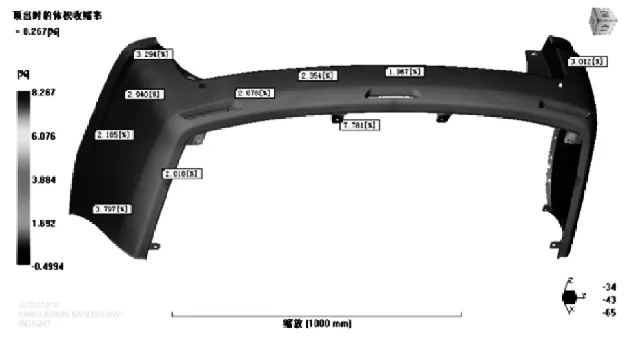

圖7 某款車型薄壁化保險杠頂出時體積收縮

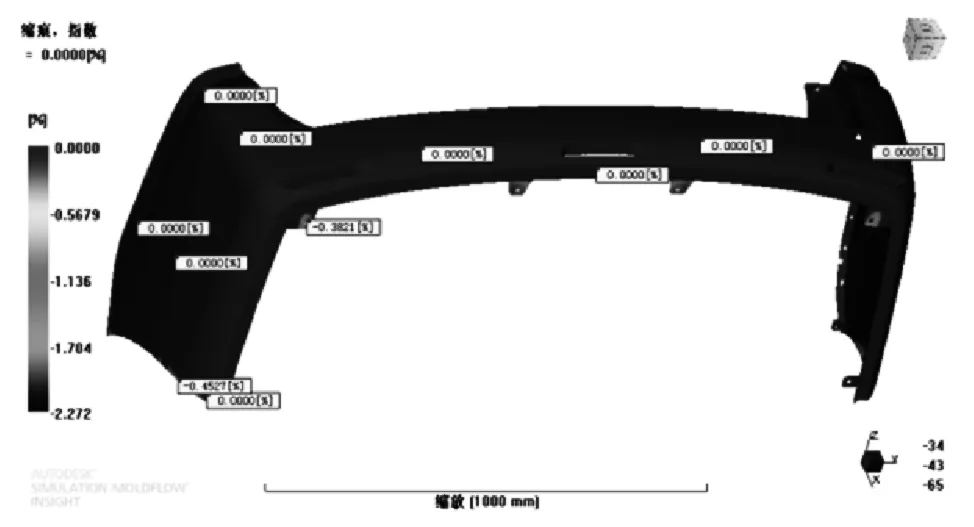

圖8 某款車型薄壁化保險杠縮印

從圖 6分析結果來看,薄壁化保險杠熔接線處流前溫度198℃~200℃,結合線結合溫度較高,痕跡不明顯,結合質量好。在困氣產生處需增加排氣,筋位處可以通過頂針排出。

從圖7和圖8可以看出,薄壁化保險杠產品整體收縮分布均勻,外觀沒有明顯縮痕,延長保壓時間及加大保壓壓力均可減輕縮痕程度。

圖9 某款車型薄壁化保險杠變形分析

從圖 9可以看出,薄壁化保險杠產品整體收縮均勻,Z方向上中間位置下凹,兩側外翹,整體上無明顯變形。

3 結論

綜上所述,我們可以得出一下結論:

1)從熔體流動前沿溫度、V/P轉換壓力分布及鎖模力方面仿真分析薄壁化保險杠,現有成型工藝可行。

2)分析了熔接痕、氣穴、翹曲幾種常見缺陷,確保薄壁化保險杠的生產正常進行,這些都充分說明某款車型薄壁化保險杠已具備量產條件。

[1] 劉鴻文.材料力學.[M].高等教育出版社.2004:140-142.

[2] 崔麗梅.聚丙烯汽車保險杠專用料的研制[J],Study of special material PP for automobile bumper,工程塑料應用,2004:10-13.

[3] 馬衛華.高抗沖高模量聚丙烯的制備[J], Preparation of polypropy-lene with high modulus and shock-resistance,工程塑料應用,2005:25-28.

[4] 劉建平.高分子科學與材料工程實驗[M],化學工業出版社,2005:90-92.

[5] 吳俊超.復雜薄壁注塑件翹曲變形及注塑工藝參數的優化與研究[D],南昌大學出版社,2012:12-58.