鋼板梁橋在某站場落客車道上的計算分析與應用

胡福南

(廣州市公用事業規劃設計院 廣州 510230)

引言

2016年,交通運輸部發布了《關于推進公路鋼結構橋梁建設的指導意見》,明確要通過5年的努力,使我國公路行業鋼結構橋梁設計、制造、施工、養護技術基本成熟,技術標準更加完備,新建的特大、大跨徑橋梁以鋼結構為主,新改建工程中的常規橋梁,使用鋼結構橋梁的比例獲得明顯提升。

本文通過某站場擴能改造工程實例,對鋼板梁橋進行構造驗算及結構計算分析。

1 項目概況

某站場擴能改造工程主要為站場的高架落客車道、匝道,橋梁寬度33.75m。設計荷載為城-A級,道路等級為城市次干路,設計安全等級一級,橋梁設計基準期100年。

由于下部結構只能利用站場建筑的構造柱,而構造柱間間距為18~25m不等,按橋梁結構分析,結構縱橫向跨度均較大,受力復雜,且該區域下面有土建工程結構使用空間,建筑高度有限制。故采用適應能力強的鋼板梁結構。

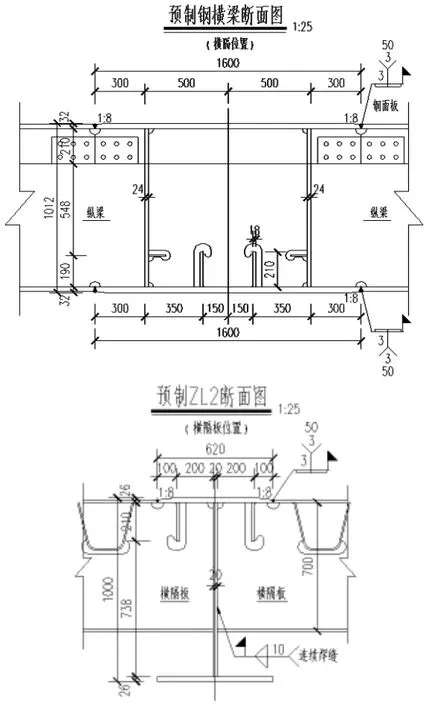

鋼板梁采用Q345C橋梁用鋼,鋼橫梁采用箱型結構:頂、底板采用32mm厚,腹板采用24mm厚;縱梁采用工字梁結構:頂、底板采用26mm厚,腹板采用20mm厚,縱梁標準間距取2.2m、1.8m。縱向加勁肋頂、底板采用U形肋,腹板板采用板肋,板肋厚度12mm,U形加勁肋厚度6mm;橫隔板厚度14mm。

圖1 橫斷面圖(單位:mm)

2 鋼板梁的構造驗算

2.1 受壓板件加勁肋幾何尺寸要求驗算

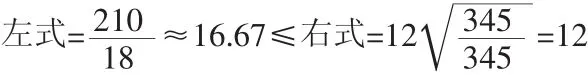

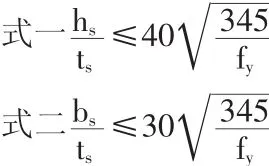

根據《公路鋼結構橋梁設計規范》(JTGD64-2015)第5.1.5條,板肋的寬厚比要求如下:

本次設計鋼板梁驗算如下:

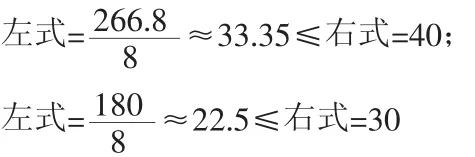

閉口加勁肋的尺寸比例要求如下:

本次設計鋼板梁驗算如下:

2.2 受壓加勁板設計要求驗算

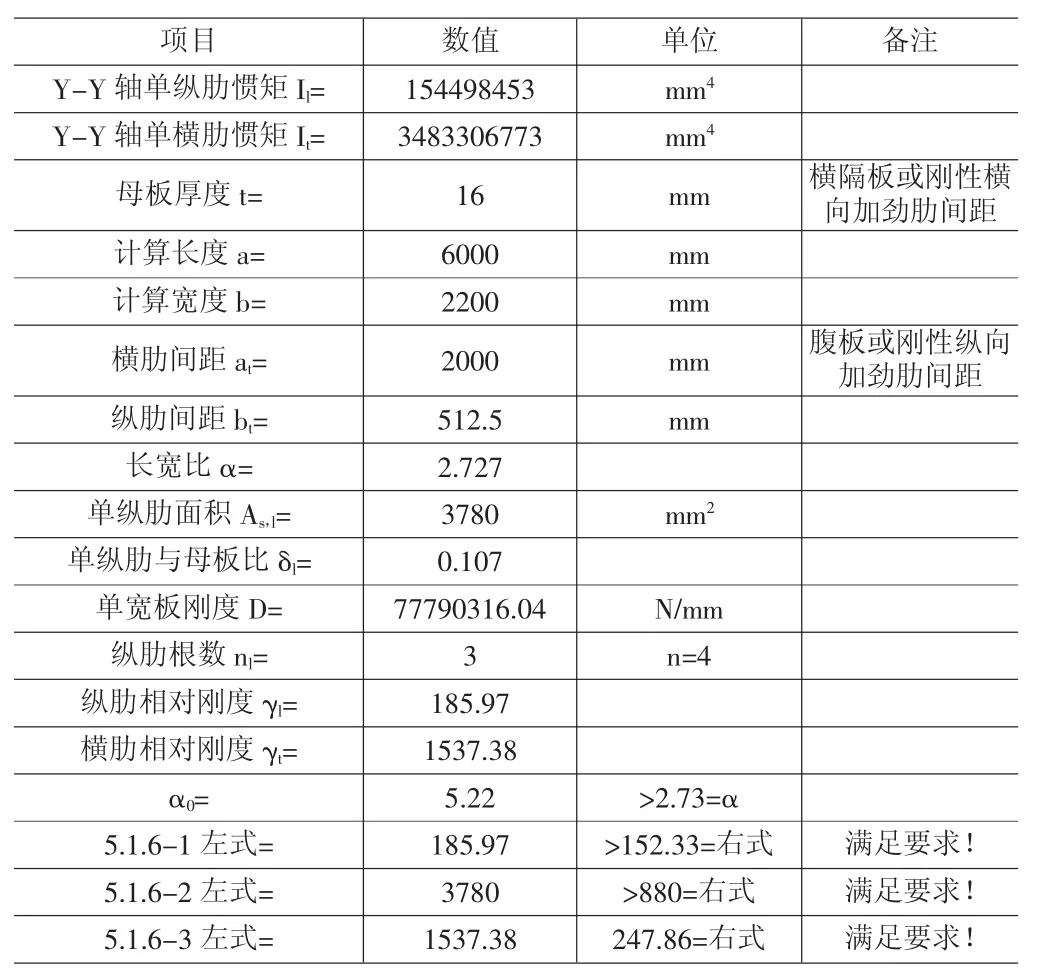

根據《公路鋼結構橋梁設計規范》JTGD64-2015中第5.1.6條,選最不利縱、橫加勁肋相對剛度要求如表1。

表1

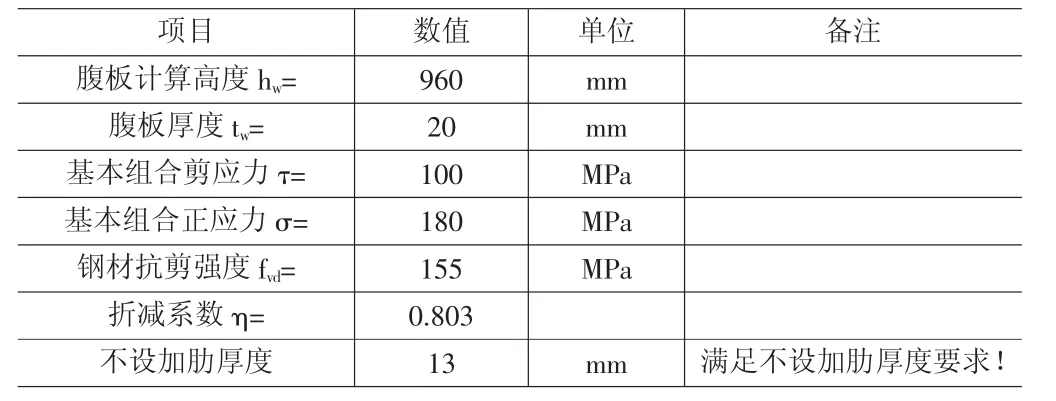

2.3 腹板和腹板加勁肋設置要求驗算

腹板最小厚度按《公路鋼結構橋梁設計規范》JTGD64-2015第5.3.3條驗算。腹板最小厚度設計值20mm,大于不設加勁肋規范要求值13mm。其驗算如表2。

2.4 支承加勁肋要求驗算

表2

支座處支撐加勁肋按《公路鋼結構橋梁設計規范》(JTGD64-2015)第5.3.4條,取最大支反力位置驗算如表3所示。

表3

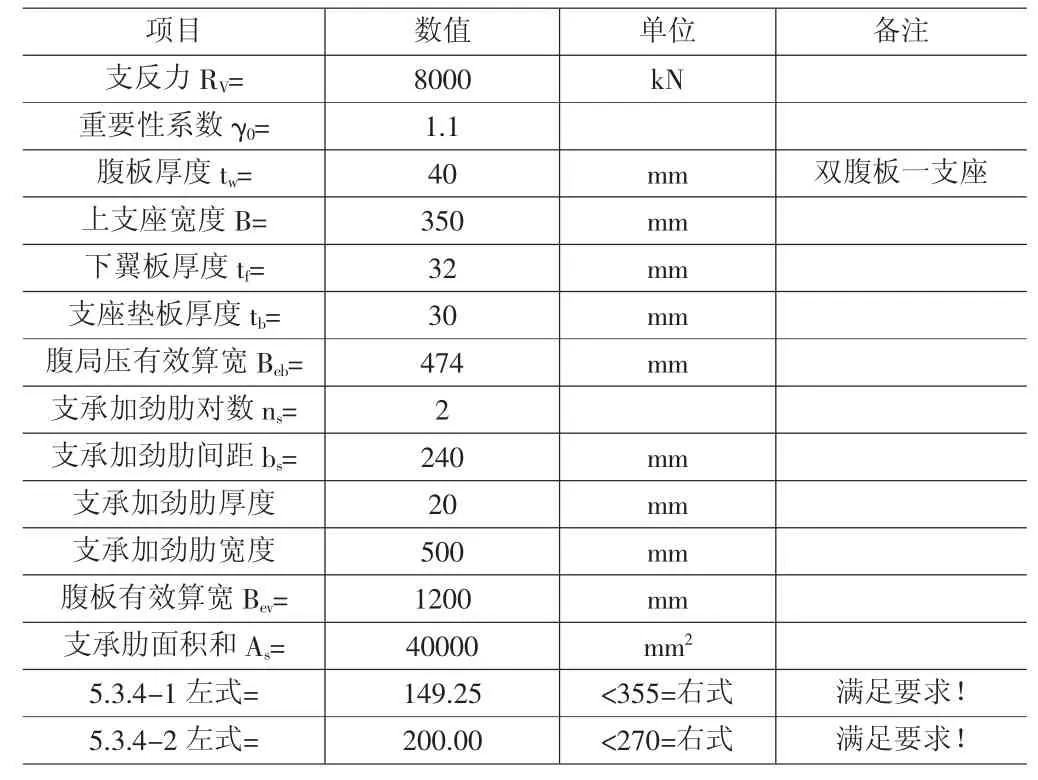

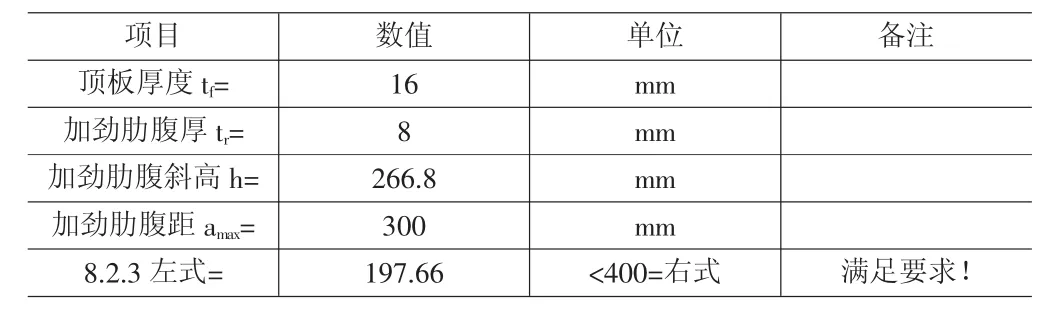

2.5 正交異性鋼橋面板驗算

(1)正交異性鋼橋面板最小厚度按《公路鋼結構橋梁設計規范》(JTGD64-2015)第8.2.1條驗算。橋面板最小厚度設計值16mm,大于規范要求值14mm,滿足要求。

(2)正交異性鋼橋面板縱向加勁肋要求驗算

根據《公路鋼結構橋梁設計規范》(JTGD64-2015)第8.2.3條驗算。橋面板縱向加勁肋最大間距均不超過最小間距的1.2倍。

閉口加勁肋的幾何尺寸規定計算如表4。

表4

(3)正交異性鋼橋面板應力驗算及第8.2.5條要求驗算

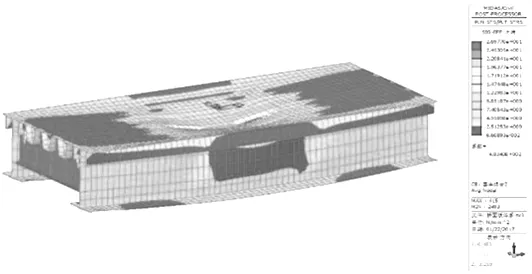

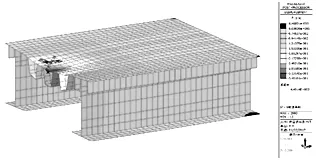

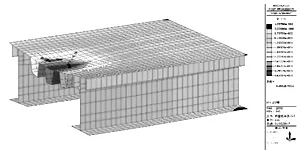

采用MIDASCivil2010程序建立板單元模型進行計算,模型大小采用2.1m寬(主梁間距),6m長(加強橫隔間距)。邊界條件采用對模型截取面進行點彈簧約束,約束剛度采用鋼材設計強度進行換算,如圖2所示。

圖2 正交異性鋼橋面板板單元模型圖

計算中考慮考慮了結構自重、橋面二期恒載以及車輛荷載作用。車輛荷載采用重車單后輪(5#軸)及第2#、3#軸單邊輪進行對比驗算,車輪尺寸采用0.6m×0.25m,并考慮鋪裝厚度0.2m按45°角擴散作用于橋面板上。

采用承載能力極限狀態強度驗算如圖3、圖4。

采用車輛荷載作用下撓度驗算如圖5、圖6。

圖3 正交異性鋼橋面板5#軸單輪應力圖

圖4 正交異性鋼橋面板第2#、3#軸單邊輪應力圖

圖5 正交異性鋼橋面板5#軸單邊輪變形剖切圖

圖6 正交異性鋼橋面板第2#、3#軸單邊輪變形剖切圖

由以上計算結果可知,在基本組合作用下正交異性鋼橋面板最大正應力為30.1MPa,遠小于鋼材設計強度275MPa。按《公路鋼結構橋梁設計規范》(JTGD64-2015)第8.2.5條驗算正交異性鋼橋面板的撓跨比Dmax/L=0.36mm/300mm=1/833.33<1/700,滿足規范要求。

3 鋼板梁的結構計算

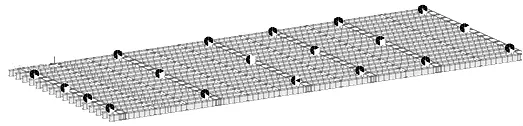

結構計算采用采用有限元程序建立梁格模型進行計算。

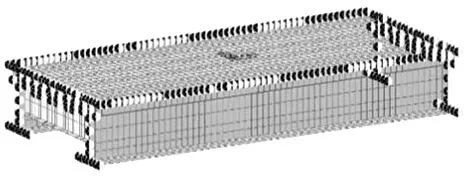

圖7 第一聯計算模型圖

計算結果匯總如下(疲勞驗算略):

(1)2#墩箱型橫梁跨中最大應力為162MPa<270MPa,滿足規范要求。

(2)2#墩箱型橫梁中支點處最大剪應力為104<160MPa,滿足規范要求。

(3)跨中撓度

汽車荷載作用下,第一跨跨中結構在豎向的最大位移為15.4mm<L/600=30.2mm。

設置預拱度:

預拱度值等于結構重力和1/2汽車荷載所產生的豎向撓度。

(4)結構自振頻率

一階自振頻率為4.43Hz。

4 結語

通過對鋼板梁的構造驗算及結構計算進行分析,鋼板梁在選擇了合適的構造尺寸后均可滿足鋼橋各項使用要求。因此,由于鋼板梁橋建筑高度小、構造簡單、制作容易,可分塊運輸,安裝、維護、養護均方便,在工期要求緊、場地受限的情況下,建議優先選擇鋼板梁結構。

[1]蘇彥江.鋼橋構造與設計[M].西南交通大學出版社,2006,12.

[2]陳華婷,遲嘯起,黃艷.正弦波形波紋腹板工字型鋼板梁的抗剪強度[J].公路交通科技,2013,30(05):38~46.

[3]宋紅飛.全焊連續鋼板梁制作標準化工藝研究[J].鋼結構,2017,32(09):93~96+5.