汽車換胎輔助裝置

陳寶

重慶電訊職業學院 重慶 402246

1 背景技術

爆胎是汽車頻發事故的原因之一,多數由于車主對輪胎的保養不當或駕車習慣而導致。千斤頂為常用的換胎工具之一,用鋼性頂舉件作為工作裝置,通過頂部托座或底部托座頂升重物的輕小起重設備。千斤頂使用時,將其放置在汽車底盤下,通過人工手搖的方式將千斤頂的頂部托座或底部托座升高,將汽車頂起。由此可見,千斤頂使用時費力費時,特別是力氣小的女生,難以將千斤頂搖至一定的高度,難以實現自己換胎。

2 實用新型內容

針對現有技術中存在的上述不足,本實用新型所解決的問題在于,怎樣提供一種省時省力,能夠方便快捷地將汽車頂起的汽車換胎輔助裝置。

為解決上述技術問題,實現實用新型目的,本實用新型采用的技術方案如下:

(該部分重述權利要求書的內容,為了縮短閱讀篇幅,暫省略)

相比于現有技術,本實用新型具有如下優點:

本實用新型提供的汽車換胎輔助裝置,固定件固定在汽車底盤,承重件連接在固定件上,駕駛員踩油門時,承重件的連接件能夠轉動至下端的尖部垂直地面受力后將汽車輪胎頂至離開地面,駕駛員便可以手動換胎。該汽車換胎輔助裝置能夠在短時間內將輪胎頂至離開地面,省時省力,使用方便,即使是力氣小的女生,也能夠輕松將汽車頂起,解決了現有技術存在的用千斤頂將汽車頂起時,費力費時,特別是力氣小的女生,難以將千斤頂搖至一定的高度,難以實現自己換胎的缺陷。另外,承重件與固定件是可插拔連接,只有需要換胎時,才將承重件安裝在固定件上,方便拆卸和安裝。

3 附圖說明

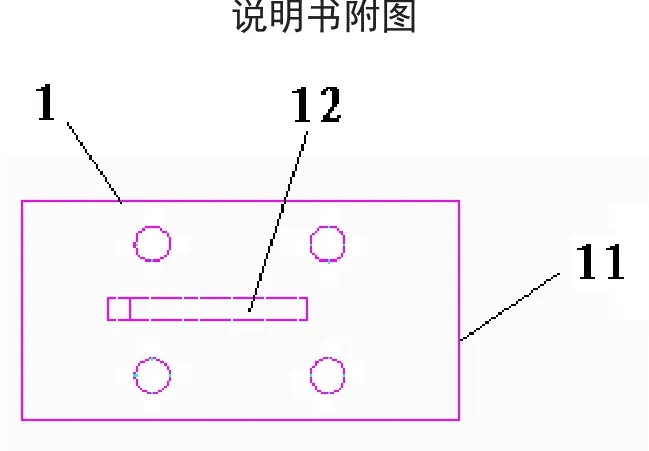

圖1為汽車換胎輔助裝置中固定件的俯視圖。

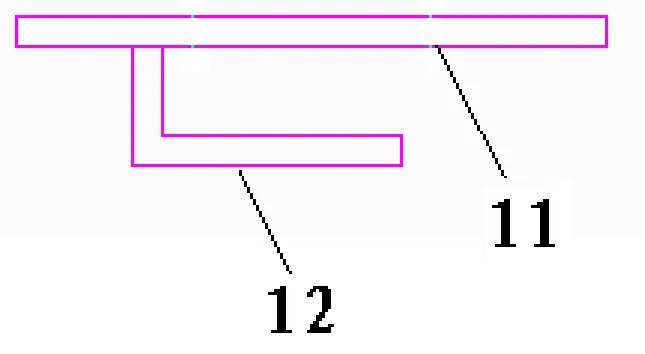

圖2為汽車換胎輔助裝置中固定件的側視圖。

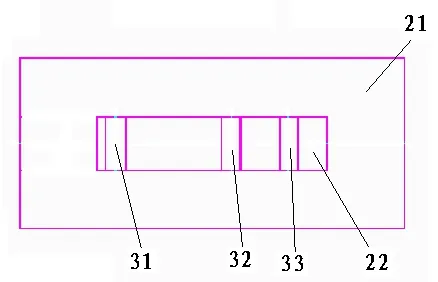

圖3為汽車換胎輔助裝置中連接板的俯視圖。

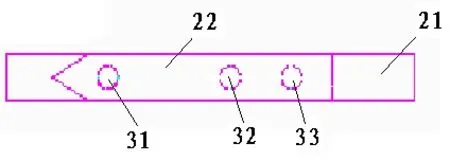

圖4為汽車換胎輔助裝置中連接板的正視圖。

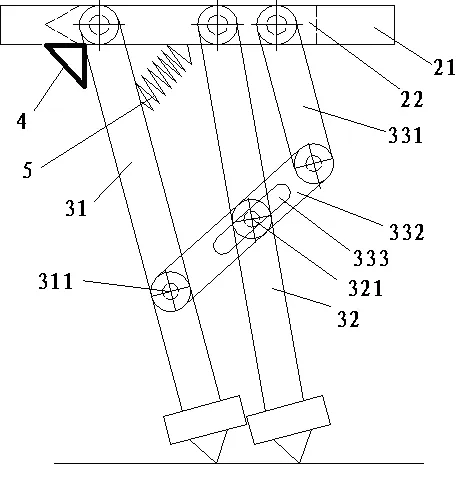

圖5為汽車換胎輔助裝置中連接件的結構示意圖。

4 具體實施方式

下面結合實施例及附圖對本實用新型作進一步詳細的描述,但本實用新型的實施方式不限于此。

實施例:

汽車換胎輔助裝置,如圖1~5所示,包括固定在汽車底盤靠近輪胎位置的固定件1,以及連接在固定件1上的承重件;承重件包括與固定件1可插拔連接的連接板21,以及上端可轉動連接在連接板21上的連接件,連接件的下端具有尖部,連接件能夠繞上端轉動至下端的尖部垂直地面受力后,連接件的高度大于汽車底盤的高度,將汽車輪胎頂至離開地面。

具體實施時,汽車換胎輔助裝置的安裝方向應保證連接件向前或向后轉動,這樣才能保證汽車在向前或向后行駛時,汽車輪胎能夠被頂至離開地面。連接件的高度需滿足其轉動至下端的尖部垂直地面受力后,連接件的高度大于汽車底盤的高度。使用時,應盡量保證連接件的尖部抵接在地面上時,才踩油門,這樣汽車換胎輔助裝置才能更快地將汽車輪胎頂至離開地面,連接件下端的尖部增大了連接件與地面的摩擦力,使得連接件不容易和地面打滑。

該汽車換胎輔助裝置固定件固定在汽車底盤,承重件連接在固定件上,駕駛員踩油門時,承重件的連接件能夠轉動至下端的尖部垂直地面受力后將汽車輪胎頂至離開地面,駕駛員便可以手動換胎。該汽車換胎輔助裝置能夠在短時間內利用汽車行駛時的動力將輪胎頂至離開地面,省時省力,使用方便,即使是力氣小的女生,也能夠輕松將汽車頂起,解決了現有技術存在的用千斤頂將汽車頂起時,費力費時,特別是力氣小的女生,難以將千斤頂搖至一定的高度,難以實現自己換胎的缺陷。另外,承重件與固定件是可插拔連接,只有需要換胎時,才將承重件安裝在固定件上,方便拆卸和安裝。

作為一種成本最低的方案,所述連接板21上設有一貫穿連接板21上下表面的長條形的通孔22;所述連接件包括第一支撐柱31,第一支撐柱31的上端通過一固定在通孔的端部的兩側壁上的轉軸連接在連接板上,第一支撐柱31的下端部具有尖部,使得第一支撐柱31能夠繞上端的轉軸轉動至下端的尖部垂直地面受力后將汽車輪胎頂至離開地面。連接件采用第一支撐柱將汽車頂起。

為了保證第一支撐柱在轉動至下端的尖部垂直地面受力后,第一支撐柱不會繼續轉動。所述連接板21的下表面上靠近通孔22安裝所述第一支撐柱31的端部的位置設有定位塊4,定位塊4上正對第一支撐柱31的側面為與連接板21的下表面垂直的側面,第一支撐柱31轉動至下端的尖部垂直地面受力后,定位塊4的側面能夠抵接在第一支撐柱31上,限制第一支撐柱31繼續轉動。這樣,當第一支撐柱轉動至與地面垂直時,定位塊能限制住第一支撐柱繼續轉動,防止第一支撐柱過度轉動,不能將汽車頂起。

為了方便第一支撐柱在不使用時回收方便,所述第一支撐柱31遠離所述定位塊4的側面上通過彈簧5與連接板21連接。這樣,當第一支撐柱不使用時,在彈簧的彈力作用下,呈橫向設置,這樣方便將連接件從連接板上拆卸下來回收。

為了延長連接件的使用壽命。所述連接板21的通孔22的兩側壁上沿通孔22的長度方向設有滑槽;所述連接件還包括銜接件33和長度與所述第一支撐柱31相同的第二支撐柱32;第二支撐柱32的上端可滑動連接在滑槽中,第二支撐柱32的下端部具有尖部;銜接件33包括上銜接柱331和下銜接柱332;上銜接柱331的上端可滑動連接在滑槽中,且第二支撐柱32位于第一支撐柱31與上銜接柱331之間;上銜接柱331的下端與下銜接柱332的上端可轉動連接;下銜接柱332的下端通過轉軸可轉動連接在第一支撐柱31上,下銜接柱332與第一支撐柱31的連接點為第一連接點311;下銜接柱332上沿其長度方向設有貫穿其內外表面的長條形的條孔333,第二支撐柱32上設有滑輪,且該滑輪在下銜接柱332的條孔333中滑動,第二支撐柱32與下銜接柱332的連接點為第二連接點321,第二支撐柱32旋轉至下端的尖部垂直地面受力時,其第二連接點321剛好滑至下銜接柱332的條孔333中靠近上銜接柱的端部。

為了延長連接件的使用壽命,連接件增設了銜接件和第二支撐柱。第二支撐柱用來分擔第一支撐柱的支撐力,降低了第一支撐柱承擔的支撐力,延長了連接件的使用壽命。銜接件用于在第一支撐柱和第二支撐柱都旋轉至與地面垂直時起到定位的作用。銜接件設計成兩個可轉動連接的上銜接柱和下銜接柱,是為了方便第一支撐柱拖動第二支撐柱。滑槽是用于方便連接件在使用或回收時,方便銜接件和第二支撐柱滑動。

作為優化方案,所述第一支撐柱31的第一連接點311到第一支撐柱31的上端的長度大于所述第二支撐柱32的第二連接點321到第二支撐柱32的上端的長度,第二支撐柱32的第二連接點321到第二支撐柱32的上端的長度大于所述上銜接柱331的長度。這樣,保證了第一連接點、第二連接點以及上銜接柱和下銜接柱的連接點的分布在斜線上,這樣由于第一支撐柱給第二支撐柱的作用力是斜向下的,該作用力可以分解為一個向前的分力和一個向下的分力,使得第一支撐柱不會帶動第二支撐柱向靠近第一支撐柱的斜向下的方向跑動,第二支撐柱只能以其尖部為支點,并相應調節其上端在滑槽滑動,使得最終第二支撐柱與地面垂直。

下銜接柱的條孔使得第一支撐柱轉動帶動第二支撐柱轉動,第二支撐柱轉動至任意位置時,第二連接點位于條孔中相應的位置,且由于條孔呈傾斜狀,所以第二連接點不會在條孔上打滑。另外,當第二支撐柱旋轉至下端的尖部垂直地面受力時,其第二連接點剛好滑至下銜接柱的條孔的端部。使得第二支撐柱不會繼續轉動,能夠更穩定地保持在與地面垂直的狀態。

所述固定件1包括L型的固定架12和固定在汽車底盤上的固定板11;固定架12的一端與固定板11的下表面垂直固定,固定架12的另一端遠離固定板11,且與固定板11之間形成開口;固定件1以其固定架12開口的一端從連接板21下表面插入連接件中第一支撐柱31和第二支撐柱32之間的間隙的方式可插拔連接在連接板21上。為了配合上述承重件的結構,本實施例采用了上述低成本的固定件,設計L型固定架,方便拆卸安裝。具體實施時,L型的固定架中遠離固定板的邊設計呈傾斜狀,固定架開口處向開口中心位置傾斜,使得固定架與承重件連接時,不容易脫落。固定架應保證與連接件所在的平面垂直,才能插入第一支撐柱和第二支撐柱的間隙中。

最后說明的是,以上實施例僅用以說明本實用新型的技術方案而非限制,盡管參照較佳實施例對本實用新型進行了詳細說明,本領域的普通技術人員應當理解,可以對本實用新型的技術方案進行修改或者等同替換,而不脫離本實用新型技術方案的宗旨和范圍,其均應涵蓋在本實用新型的權利要求范圍當中。

圖1

圖2

圖3

圖4

圖5