300 MW供熱機組高中壓轉子振動的診斷及處理

王鳳良

(大唐東北電力試驗研究院, 長春 130012)

為增加經濟效益并節能減排,火電廠近年來趨向于單機容量大、機組數量多的發展趨勢[1]。在我國東北區域,300 MW的熱電聯產機組是冬季供熱的主力機組。然而,近年來發生了多起300 MW的供熱機組高中壓轉子振動故障,有以動靜碰摩為主的不穩定振動,有以高中壓轉子熱變形為主的一階臨界振動等[2-5];故障發生的機組工況也是不確定的,有的發生在機組啟停過程中,有的發生在冬季供熱期。熱電聯產機組高中壓轉子振動故障的發生,嚴重影響了機組的安全穩定運行,甚至嚴重影響區域供熱的質量,給社會效益帶來了較大的負面影響。筆者以一臺300 MW熱電聯產機組在經過刷式汽封改造后,高中壓轉子發生多次振動故障為實例,分析了機組高中壓轉子的振動特性,制定了消除高中壓轉子振動故障的解決措施,經過對高中壓轉子實施現場動平衡后,機組順利達到額定轉速并網發電及供熱,保證了機組的安全穩定運行及區域供熱的安全。

1 機組概況

某電廠1號機組為300 MW熱電聯產機組,機組形式為亞臨界、一次中間再熱、單軸、單抽、兩缸兩排汽、凝汽式汽輪機,機組型號為C250/N300-16.7/537/537。1號機組軸系由高中壓聯合轉子、低壓轉子、發電機轉子組成,各轉子之間采用剛性聯軸器連接,汽輪機高中壓轉子、低壓轉子及發動機轉子均采用兩支撐結構。

汽輪機高中壓聯合轉子、低壓轉子的4個支持軸承為4瓦塊可傾瓦軸承。推力軸承為自位式推力軸承,兩側的支承環內各安裝6塊可滑動的推力瓦塊能夠自動通過調整塊的搖擺運動,使同側的各瓦塊承載均勻。發電機轉子采用端蓋式軸承,橢圓軸瓦。1號機組軸系結構圖1。

圖1 機組的軸系結構圖

為提高機組高壓缸效率,對1號機組實施了高中壓缸通流部分的刷式汽封改造。刷式汽封原理圖見圖2。此次1號機組的刷式汽封改造范圍較廣,除高壓隔板阻汽片、低壓轉子正反末級、次末級沒有改為刷式汽封外,其余通流部分均改為刷式汽封,其高中壓通流部分的改造范圍見表1。

圖2 刷式汽封的原理圖

表1 機組高中壓通流部分刷式汽封改造范圍

1號機組刷式汽封改造的安裝間隙嚴格按照制造廠對各間隙的設計值的要求,軸封、葉頂及隔板刷式汽封設計間隙的公差均為0~-0.1 mm。在實際的安裝過程中,安裝間隙取設計值的中間數據,高壓進汽平衡環汽封設計左間隙制造廠標準值為0.7 mm,公差為0~-0.1 mm,設計的間隙為0.6~0.7 mm。為保證安裝后的間隙也在此范圍內,按照設計間隙0.65 mm進行安裝,再加上安裝時的安裝公差±0.05 mm,保證安裝間隙在設計間隙范圍內;高壓葉頂第一級汽封設計的左間隙制造廠標準值為0.5 mm,公差為0~-0.1 mm,實際安裝中的左間隙為0.45 mm,公差為±0.05 mm。此安裝調整方式保證安裝間隙在設計間隙范圍內。刷式汽封的安裝間隙是按照刷式汽封的硬齒進行調整的,而由于刷毛存在伸長量(刷封刷毛伸長量為刷封硬齒間隙的一半),導致動靜的絕對間隙有所縮小。

2 振動故障

1號機組刷式汽封改造完成后,機組具備啟動條件,隨即對機組進行改造后的首次沖轉,機組在600 r/min摩擦檢查過程中,高中壓轉子1X振動出現爬升現象,機組升至1 100 r/min,1X振動達到跳機值,機組停機惰走(見圖3)。

圖3 轉子升降速的幅頻特性曲線

1號機組在后續的啟動過程中,嚴格控制機組盤車時間、轉子偏心、軸封供汽溫度及壓力,在后續的幾次啟動中,均因高中壓轉子振動超標,機組不能通過高中壓轉子的一階臨界轉速。經過多次啟動磨合機組在第7次啟動過程中,高中壓轉子順利通過其一階臨界轉速,1X振動值接近跳機值。高中壓轉子1號軸承處X、Y方向軸振動啟動幅頻特性曲線見圖4。

圖4 軸振動升速過程的幅頻特性曲線

3 振動分析

3.1 機組多次啟動

1號機組在通過高中壓轉子自身臨界轉速過程中,共計啟動7次。導致機組不能通過高中壓轉子一階臨界的直接原因為高中壓轉子1號軸承X方向軸振動超過跳機值。經過對機組幾次啟動過程的數據分析,機組在幾次啟動至高中壓轉子臨界轉速附近時,1X、1Y、2X、2Y的基頻振動相位均存在不同程度的變化,且機組穩定在1 200 r/min。暖機過程中,高中壓轉子振動呈現上升趨勢,判斷為高中壓轉子在啟動過程中存在動靜摩擦故障,導致高中壓轉子的彈性變形及振動值快速爬升,而振動值的爬升加劇了摩擦振動,且高中壓轉子在接近其一階臨界轉速附近振動值的放大效應較明顯,振動不斷加劇。從高中壓轉子刷式汽封改造的間隙情況分析,其間隙的調整是根據刷式汽封的硬齒間隙進行調整,其刷毛的伸出量是硬齒與轉子間隙的一半,導致安裝間隙的絕對值較小,且高中壓轉子隨著轉速轉子不斷上浮,更容易與刷式汽封接觸,加劇動靜摩擦故障。另外,刷式汽封的刷毛是順著轉子旋轉的方向進行安裝,其轉子與刷毛之間的摩擦非硬接觸摩擦,其間隙不容易摩出。因此上述的多種因素是機組多次啟動不能順利通過高中壓轉子一階臨界轉速的原因。

3.2 高中壓轉子一階臨界振動大

3.2.1 高中壓轉子的原始狀態不佳

1號汽輪發電機組從2010年投產以來,機組經過多次啟停調峰,且高中壓轉子工作在高溫、高壓的蒸汽中,經歷過數次的滑參數停機,導致高中壓轉子比出廠時的轉子彎曲量增加。1號機組的高中壓轉子是高中壓部分合在一起的一根30Cr1Mo1V耐熱合金鋼整鍛結構。每根轉子的中部和前后各有一個動平衡面,可以實現不揭缸動平衡。在機組檢修時,吊起高中壓轉子表面處理完成后,利用在不同軸向位置架百分表測量高中壓轉子的原始跳動值,1號機組高中壓轉子跳動量最大接近0.1 mm,最大彎曲點的軸向位置在高中壓轉子過橋汽封處及中壓轉子第9級處(圖5中的G點處),表明1號機組高中壓轉子原始彎曲量較大。

圖5 機組高中壓轉子跳動量測量

通過對高中壓轉子的原始狀態進行分析,高中壓轉子中部存在一定的彎曲量,導致高中壓轉子在通過其自身的一階臨界轉速時振動較大,直接反應為高中壓轉子一階不平衡,與刷式汽封的摩擦振動耦合,導致振動的加劇。

3.2.2 高中壓轉子的摩擦振動故障

通過對機組幾次啟動過程中的振動數據分析,機組在通過其高中壓轉子一階臨界轉速時,1號軸承處X、Y方向的軸振動均較大,查看歷次啟動過程1X、1Y方向軸振動的基頻振動相位,每次啟動均有差別;隨著啟動次數的增多,高中壓轉子1X、1Y方向軸振動的基頻相位基本趨于穩定,可判斷為機組高中壓轉子在啟動過程中在一階臨界轉速附近存在動靜摩擦故障,其摩擦部位為刷式汽封的刷毛或硬齒,見圖6。

圖6 刷式汽封硬齒與刷毛安裝圖

4 處理效果

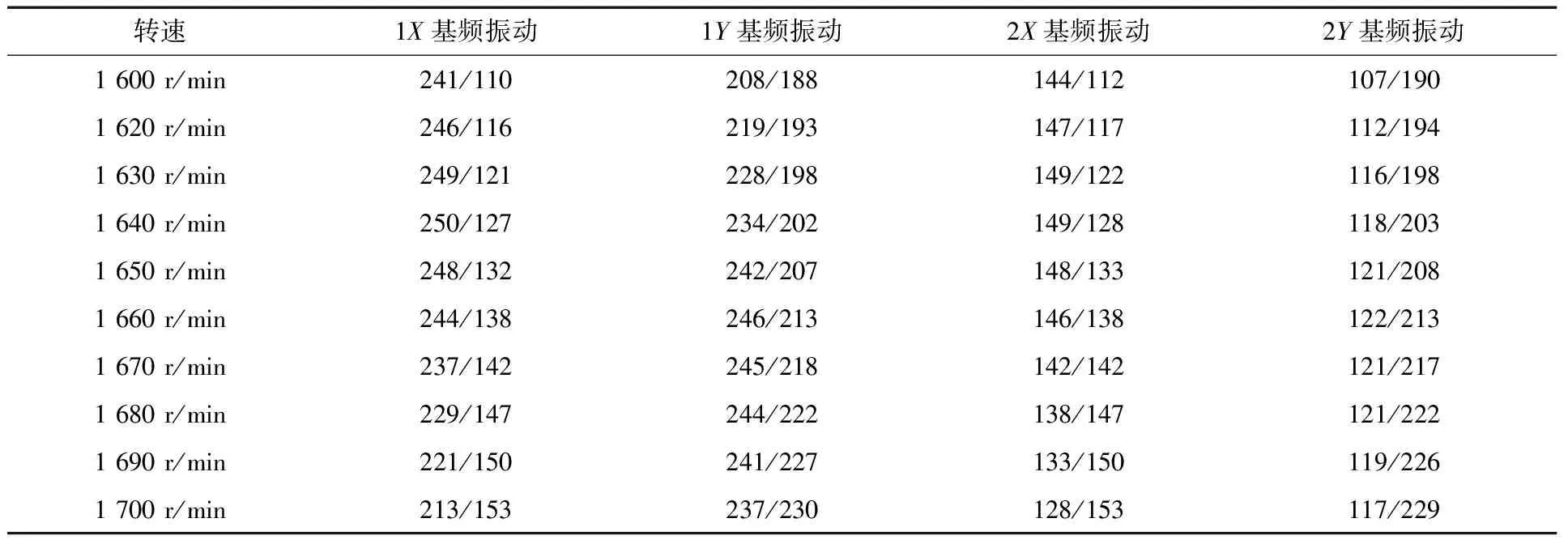

1號機組在第7次的啟動過程中,雖然順利通過了高中壓轉子的一階臨界轉速,但是振動仍舊在跳機值的邊緣,給機組的安全穩定運行埋下隱患。為了從根本上解決此振動問題,經過對1號機組的歷次啟動過程的振動數據進行分析,其高中壓轉子在后3次接近和通過高中壓一階臨界轉速時1號軸承處的1X、1Y、2X、2Y的基頻振動相位較為穩定,角度相差范圍在10°以內,表明高中壓轉子的碰摩故障已經不是影響高中壓轉子振動的主要因素。1號機組第7次通過高中壓轉子一階臨界轉速的具體振動數據見表2。

表2 機組高中壓轉子一階臨界轉速振動數據 μm/(°)

經過對1號機組高中壓轉子的臨界轉速下的振動數據進行分析,決定在高中壓轉子中部平衡面內加重,加重為5顆標準平衡螺釘,質量約1 400 g,經過現場配重后,機組順利通過高中壓轉子一階臨界轉速,在一階臨界轉速范圍內高中壓轉子最大振動1X為60 μm,達到額定轉速下的軸系振動均在60 μm以下,保證了機組的安全穩定運行。1號機組高中壓轉子現場動平衡后的啟動的幅頻特性曲線見圖7。

圖7 機組高中壓轉子動平衡后軸振動升速過程的幅頻特性曲線

5 結語

針對300 MW供熱汽輪發電機組高中壓缸刷式汽封改造后出現的高中壓轉子振動故障,描述了高中壓轉子振動故障的現象及特征,分析了高中壓轉子振動故障產生的原因,通過分析總結如下:

(1) 機組高中壓缸刷式汽封改造的范圍較大,其刷毛伸長量是硬齒與轉子間隙的一半,導致預留的絕對動靜間隙較小。

(2) 機組多次啟動不能通過高中壓轉子一階臨界轉速,直接反應為高中壓轉子振動超標,其根源為高中壓轉子摩擦振動故障與高中壓轉子一階不平衡振動的耦合振動故障在高中壓轉子一階臨界轉速下的共同作用所致。

(3) 對于機組的高中壓轉子的一階臨界轉速下的振動故障,在現場無法對轉子進行處理的情況下,采用現場對高中壓轉子的動平衡措施,是降低高中壓轉子一階振動的有效方法。

(4) 對于現場高中壓轉子的多因素振動故障耦合,首先在現有的條件下,實現多因素的振動故障解耦,由淺入深、分層次消除引起高中壓轉子振動的因素,確保高中壓轉子振動在優良范圍內,保證機組的安全穩定運行。

參考文獻:

[1] 王鳳良. 大型汽輪發電機組在不同工況下的碰摩研究[J]. 發電設備, 2015, 29(1): 27-30.

[2] 蔡文方, 吳文健, 應光耀, 等. 300 MW機組通流改造后汽流激振故障的分析與處理[J]. 汽輪機技術, 2016, 58(1): 69-71.

[3] 牟法海, 王文營, 張林茂, 等. 300 MW汽輪發電機組不穩定振動的原因分析及處理[J]. 汽輪機技術, 2011, 53(5): 393-394, 397.

[4] 楊新華, 張麗娟, 陳冬冬, 等. 300 MW汽輪發電機組的振動分析與處理[J]. 大電機技術, 2010(2): 18-20, 29.

[5] 王鳳良, 府冬明, 崔英龍, 等. 300 MW汽輪發電機組軸振跳變分析及處理[J]. 汽輪機技術, 2013, 55(4): 279-281, 284.