加強型胎圈設計在高重載產品上的應用

靳勝,吳明明,黃進軍,王芳

(風神輪胎股份有限公司,河南 焦作 454001)

在高重載輪胎市場,對產品的耐載性能有了更高的要求,現有的一次法全鋼產品已不能滿足市場需求,因此急需開發一套適用于高重載市場的產品。為了提升產品的耐載性能,我公司引進了鋼絲圈包膠、三角膠熱貼及鋼絲包布型膠等技術。本文主要介紹鋼絲包布型膠設備的結構組成及工作原理,通過對此設備的調試、試制以及生產出提高胎圈子口部位強度的鋼絲包布型膠部件,經過市場驗證,確實有效解決載重的問題,減少子口缺陷,提升胎圈耐久壽命。

1 主要設備

鋼絲包布型膠生產設備,廈門昊圣機電工程有限公司;ZJI+2M兩次法成型機,廈門中進機械有限公司;63.5"平移式硫化機,桂林橡膠機械廠;2824型雙工位載重輪胎X射線檢驗機,德國COLLMANN(柯爾曼)公司。

2 鋼絲包布型膠生產線設備簡介

鋼絲包布型膠設備生產目前主要是用來生產20"規格耐載型系列輪胎,整個設備由銷釘式冷喂料擠出機、型膠拉出段、型膠冷卻、鋼絲包布型膠貼合、尼龍包布貼合段、吹風裝置、型膠貼合段、膠片貼合裝置、型膠卷曲等構成,如圖1所示,完成鋼絲包布端點增加一層小纖維包布和鋼絲包布型膠的貼合,加強胎圈剛性,減少鋼圈變形,確保鋼絲包布端點變形后不易松散;鋼絲包布上貼合的型膠起到填充膠作用,減少胎體鋼絲和鋼絲包布之間應力作用,降低子口裂幾率,同時提高輪胎耐載性能。

3 鋼絲包布型膠設備的的結構組成及工作原理

(1)鋼絲包布型膠生產主要由XJD-150×16D銷釘式冷喂料擠出機、全自動液壓胎面機頭、液壓站、喂料輥道、溫控裝置(TCU)及電氣控制系統等部分組成。XJD-150×16D銷釘式冷喂料擠出機主要由螺桿、銷釘機筒、喂料裝置、減速機、電機、底座和支架等部分組成,用于型膠擠出。

(2)型膠擠出后,由拉出段輥筒輸送帶接取,輥筒輸送帶故障率小,使用壽命長;輥筒表面做防黏處理,單排鏈條形式傳動,采用方鋼壓板形式,防止鏈條跳動;變頻馬達減速機驅動,可接收擠出機的信號,自動變化速度,并可調整其間速差;拉出段鏈條傳動下方設有接油盤,防止污染,手動閥控制臺,安裝于拉出段操作側前端。在拉出段設置有排氣輥、千層片排氣裝置,減少型膠貼合時出現氣泡。

(3)型膠的冷卻使用冷卻水槽,水槽槽體兩側配置鋁合金推拉門,防止噴淋水側濺。末端配置膠料過渡無動力輥筒,方便牽料操作。冷卻水槽采用不銹鋼網狀輸送帶+皮帶輸送帶,輸送帶采用分為上、中、下三層輸送帶,冷卻采用浸泡+噴淋的形式對型膠進行冷卻,配備冰水機組,冰水循環管路及冰水噴淋系統,冷卻水溫度≤15℃,使型膠得到快速冷卻,保證了型膠的黏性。水槽后端配備2臺離心風機+6組風刀,用于吹干膠料表面水分。

(4)鋼絲包布型膠采用在線貼合的形式,因此在擠出生產線的左側增加鋼絲包布導開裝置,用于鋼絲包布導開。鋼絲包布導開采用斜坡式,斜輥組+壓輥組方式保證貼合精度,輸送帶下方裝有強磁鐵,保證鋼絲包布貼合的精度。

(5)尼龍包布貼合段在鋼絲包布導開后使用,用于55 mm寬的纖維包布與鋼絲包布端點的貼合,包裹住鋼絲包布,確保鋼絲包布端點變形后不易松散。尼龍包布貼合段采用輥筒輸送帶,將鋼絲包布輸送到尼龍包布段,尼龍包布導開裝置置放在輸送帶下方,用于與鋼絲包布進行貼合。貼合后有尼龍華司片壓緊裝置,保證貼合效果。

(6) 型膠擠出、冷卻后表面帶有水,需要進行吹風除水。除水段采用高壓型渦輪式交換風機組對型膠進行吹風,消除部件表面水分。

(7)型膠貼合段使用皮帶輸送將型膠輸送后,與左側貼合纖維包布的鋼絲包布進行貼合,貼合精度由機械定位與定位燈標保證,滿足貼合縫隙寬度≤1 mm的工藝質量要求。

(8) 膠片貼合裝置用于鋼絲包布型膠上膠片的敷貼,膠片采用30 mm×0.8 mm,并采用燈標定位保證貼合精度。

(9)型膠卷曲采用工字輪結構,工字輪提升/下降采用杠桿原理,方便省力。墊布釋放采用氣動剎車器+電氣比例閥控制方式,保證收卷過程中張力恒定,聯動采用光柵組感應自動控制。

圖1 鋼絲包布型膠設備示意圖

4 成型生產設備

由于加強型胎圈設計在子口和鋼圈結構上與一次法有很大差異原理,使用常規的全鋼一次法成型機無法滿足現有的胎圈成型,故采用二次法成型機成型。二次法成型機采用四個鼓(胎體鼓、一段鼓、帶束層鼓、成型鼓)、兩個傳遞環(胎體傳遞環、胎面傳遞環)和一個胎體搬運小車,平鋪式的結構。

二次法成型機成型方式為一體式成型,而一次法成型機分為胎體鼓、帶束層鼓和成型鼓,所以成型的核心在于一段鼓上的胎圈結構設計,二次法成型機的胎體簾布經過胎體傳遞環搬運到一段鼓上,鋼圈貼合在鼓板兩側,在鼓肩定位,平寬由鼓板寬度決定,胎體簾布不受鋼圈直徑的束縛,在成型過程中減小胎冠部位簾線密度變化,提高胎體強度。鋼圈貼合好后對其進行滾壓,通過指形爪將簾布抓緊至小于鋼圈內徑位置,繼而通過膠囊反包將胎體組合件反包至鋼圈上方,同時扣圈環有兩個氣缸推動至一段鼓鼓肩,這樣保證子口之間擠壓充實無氣泡。然而一次法成型機的胎體簾布受鋼圈直徑的影響很大,在成型過程中增大了簾線密度的變化,降低了胎體簾布的強度。

二次法成型機采用高精度、高自動化的搬運方式,使輪胎成型精準化、省力化、快速化,高自動化的功能在各方面減少操作工的影響,縮短了更換規格及維護保養的時間。

5 胎圈子口部位施工設計

TBR正常產品12.00R20在重載市場質量缺陷表現為子口爆、子口裂,超負荷耐久平均時間雖然達到90 h,但是在定期抽檢中超負荷耐久試驗時間出現較大的波動。

正常產品鋼圈設計采用螺旋纏繞,子口部位設計采用鋼絲包布貼合,外加加強型尼龍包布設計增強鋼圈挺性,但是仍不能滿足高重載市場需求。高重載產品子口部位采取新型設計:鋼絲圈包膠+鋼絲包布型膠結構設計,在二次法成型機上進行成型,提高胎圈使用壽命,提高耐載性能。

5.1 鋼絲圈包膠設計

目前國內全鋼載重子午線輪胎胎圈的生產方式采用的是六角形鋼絲圈纏繞加上傳統的鋼圈螺旋包布纏繞結合的生產方式,而高重載產品的鋼絲圈包布纏繞改變傳統的尼龍包布螺旋纏繞的方式,采用鋼絲圈包膠+纖維包布+包膠結構設計的成型方式。鋼絲圈采用Φ1.65 mm胎圈鋼絲,排列方式為9-10-11-12-11-10-9,共72圈。鋼絲圈外面加一層螺旋包布纏繞,能夠有效排除鋼圈與包膠之間的氣泡,繼而進行鋼圈包膠纏繞。

鋼絲圈包膠有效隔離鋼圈與胎體簾線,膠料有適中的硬度,與鋼絲圈和硬膠芯膠匹配;膠料黏性好,能夠確保成型和使用過程中鋼絲圈不與硬膠芯膠脫開;膠料的生熱不高,與其他部位的膠料的硫化速度相匹配。

5.2 三角膠設計

R20規格正常產品的三角膠采用兩復合擠出機擠出外加膠片敷貼,三角膠設計為硬三角膠和軟三角膠在機內擠出復合完成,而高重載產品三角膠設計為硬三角膠單獨擠出,并在四鼓三角膠貼合機上與鋼圈進行貼合,三角膠與鋼圈貼合無偏歪、無窩邊,接頭處無翹起、鼓邊現象。三角膠膠片貼合不再使用機外膠片貼合裝置,而是采用兩復合冷喂料擠出機與軟三角膠在機內擠出,膠片貼合無氣泡、無鼓包等質量缺陷,

5.3 鋼絲包布型膠設計

在鋼絲包布端點增加一層小纖維包布,包裹住鋼絲包布,確保鋼絲包布端點變形后不易松散;并貼合具有一定形狀的型膠,型膠增加填充膠作用,減少胎體鋼絲和鋼絲包布之間應力作用,降低子口裂幾率,同時提高輪胎耐載性能。

6 成品性能

采用新型子口設計試制的12.00R20子午線全鋼輪胎進行成品性能測試,均符合國家標準要求。

6.1 外緣尺寸

安裝于標準輪輞上的成品輪胎,在壓力830 kPa,負荷3 750 kg的試驗條件下,按照GB/T 521—2012《載重汽車輪胎性能室內試驗方法》進行測量,輪胎外直徑1 130 mm,斷面寬330 mm,符合國家標準要求。

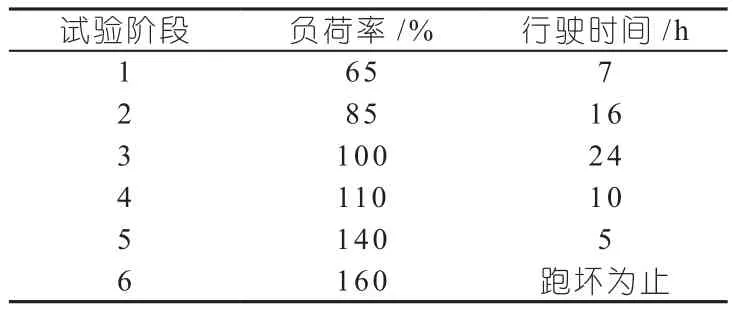

6.2 耐久性能

按照GB/T 4501—2008及企業標準進行耐久性能試驗,試驗條件如表1所示,成品輪胎累計行駛時間80 h(國家標準和企業標準分別要求不少于47 h和57 h),試驗結束時輪胎胎冠鼓包,成品輪胎耐久性能良好,符合國家標準要求。

表1 耐久性試驗條件

7 結束語

室內試驗數據表明產品的外緣尺寸、耐久性能均達到國家標準要求。通過胎圈加強結構設計,可以增加胎圈強度,提升胎圈耐載,解決產品在市場上出現的子口爆、子口內裂等質量缺陷問題。