旋轉式卸胎車的研發

白新宇

(天津賽象機電工程有限公司,天津 300384)

1 研發背景

目前,以重卡胎為代表的大規格輪胎廣泛應用于港口貨運車輛及大型工程車,生產此類輪胎的輪胎廠卸胎及搬運胎坯均采用卸胎車。對于工程胎及重卡胎的胎坯,一般卸胎車為單臺車,即一輛卸胎車只停放一個胎坯,卸胎后,操作者在卸胎車上對成型后的胎坯進行驗胎檢查及運輸。

目前操作者驗胎時均是徒步圍繞卸胎車檢查胎坯,以重卡輪胎常用規格為例,胎面的貼合面長度為4.5 m,寬度為0.5 m,胎坯直徑Φ=2 630 mm,驗胎時操作者最保守的步行路線L=3.14Φ=3.14×2 630mm=8.26 m。一般在主流輪胎廠中,制作這種規格的輪胎的班產為80條/班。在每班中,操作者為了檢驗胎坯要多走8.26×80=660 m,產生了大量的無效勞動,不僅消耗了操作人員的體力,而且降低了工作效率。

2 發明內容

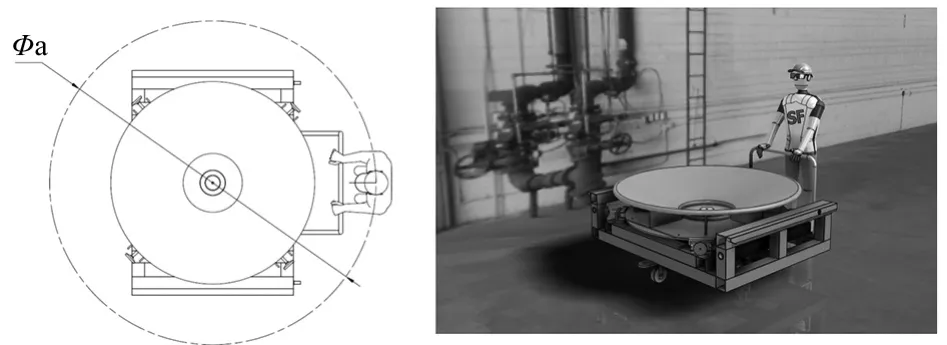

本發明所要解決的技術問題在于,提供一種新的旋轉式卸胎車(如圖1所示),能夠降低操作人員體力的消耗,提高工作效率。

圖1 旋轉式卸胎車

本實用新型提供的旋轉式卸胎車,包括車體、轉盤和托盤,轉盤可轉動地安裝在車體上,托盤安裝在轉盤上并可隨轉盤轉動。

在該技術方案中,通過將托盤在車體上可轉動地安裝,工作人員驗胎時只需轉動輪胎即可,不再需要圍著輪胎走動,從而能夠降低操作人員體力的消耗,提高工作效率。

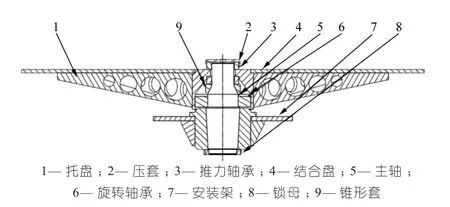

具體而言,轉盤的安裝方式可以為:轉盤通過兩個壓力軸承和一旋轉軸承安裝在一轉軸上,轉軸上部向內收縮形成一向上的錐面,在錐面上設置有一與其相配合的錐形套,用于對壓力軸承進行支撐;轉軸通過一安裝架安裝在車體上,在轉軸上端的壓力軸承上安裝有一壓套,下端通過一螺母鎖緊。

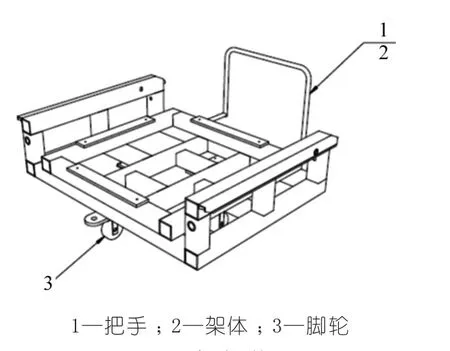

另外,旋轉式卸胎車還設有把手和腳輪,以便于輪胎的運輸。

進一步,該旋轉式卸胎車還包括至少一個安裝在車體上的鎖緊裝置,用于在鎖緊時限制轉盤的轉動。在該技術方案中,需要轉動輪胎時將鎖緊裝置打開,驗胎完成后鎖緊即可進行輪胎的運輸。

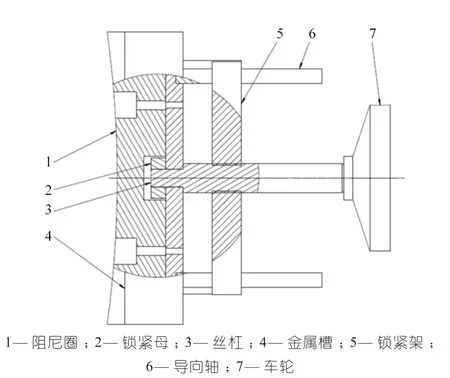

具體而言,鎖緊裝置包括鎖緊架、絲杠、手輪和鎖緊頭,鎖緊頭通過兩個導向軸可滑動地安裝在鎖緊架上,絲杠一端穿過鎖緊架后通過一鎖緊螺母與鎖緊頭固定,另一端安裝手輪,絲杠與鎖緊架之間通過螺紋連接,鎖緊頭上安裝有阻尼圈并通過螺釘固定,轉動手輪時帶動絲杠轉動進而帶動鎖緊頭和導向軸在鎖緊架上滑動。

其中,鎖緊裝置的數量可以為4個,沿轉盤周向均勻布置;阻尼圈可以通過在鎖緊頭上開金屬槽進行安裝。

3 旋轉式卸胎車的圖解說明

3.1 旋轉式卸胎車整體效果

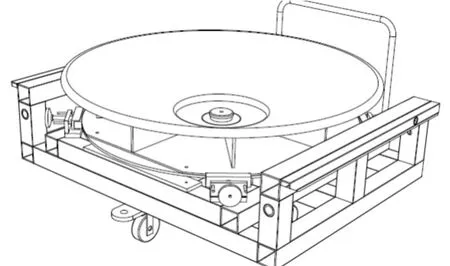

新型旋轉式卸胎車整體效果見圖2。該旋轉式卸胎車上安裝有:①托盤裝置(見圖3):焊接成型后,與輪胎接觸部分噴涂特氟龍,功能為盛放胎坯;②轉盤裝置(見圖4):轉盤可以以中心固定主軸為中心進行旋轉,保證托盤裝置可以帶動胎坯旋轉;③鎖緊裝置(見圖5):安裝有耐磨阻尼塊,保證在阻尼塊頂住轉臺邊緣時通過摩擦力可以使轉盤靜止,防止轉盤在非檢驗時發生旋轉現象;④機架裝置(見圖6):由方管焊接構成,作為整個裝置的機架,底部配有腳輪,便于整個裝置移動。

圖2 旋轉式卸胎車軸測圖

圖3 托盤裝置

3.2 創新各部分聯系及位置關系

3.2.1 托盤裝置

托盤由焊接而成,在托盤表面與胎坯直接接觸的部分噴涂特氟龍,之后安裝在轉盤裝置上,與其組成一體。

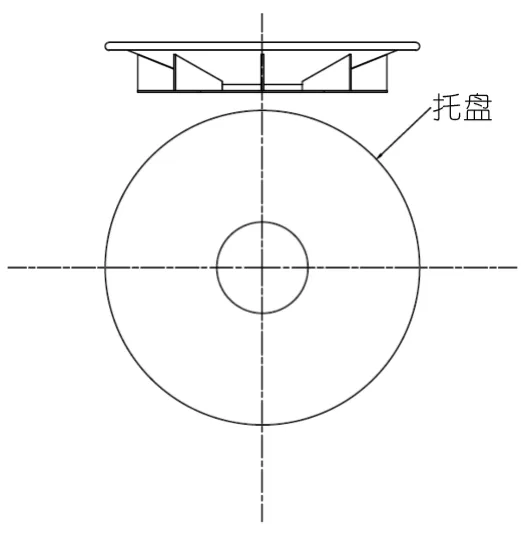

3.2.2 轉盤裝置

主軸安裝在安裝架上。鎖母安裝在主軸下部,使主軸與安裝架通過其接觸錐面配合鎖緊,其錐面錐度為1:20。旋轉軸承安裝在主軸上,與其構成一個回轉副。錐形套與主軸靠錐面配合在一起。推力軸承安裝在主軸上,壓在錐形套上,與主軸構成一個回轉副。結合盤安裝在兩個推力軸承之間,靠壓套對上部推力軸承的壓力和下部錐形套靠其與主軸間的錐形面的支撐力固定死。結合盤通過上下兩個推力軸承及旋轉軸承與主軸構成一個回轉副。

整個裝置組裝好后安裝在機架裝置上。

圖4 轉盤裝置

圖5 鎖緊裝置

圖6 機架裝置

3.2.3 鎖緊裝置

絲杠安裝在鎖緊架上,與鎖緊架構成一個螺旋副。手輪固定在絲杠上,與其形成一體。阻尼圈安裝在金屬槽上,與其形成一體。導向軸固定在金屬槽上,與其形成一體。導向軸安裝在鎖緊架,穿過預先做好的導向孔,與其構成移動副。絲杠穿過金屬槽與鎖緊母靠頂絲緊固,使其與金屬槽構成回轉副。

整個裝置組裝后安裝在機架裝置上,均布在轉盤裝置四周。

3.2.4 機架裝置

腳輪安裝在架體上,使架體可以在地面實現移動。把手安裝在架體上,保證操作者可以推動架體移動。

上述三個裝置安裝好后依次安裝在本裝置上,形成一體。

4 新技術方案的工作原理和工作過程

4.1 轉盤裝置原理及工作過程

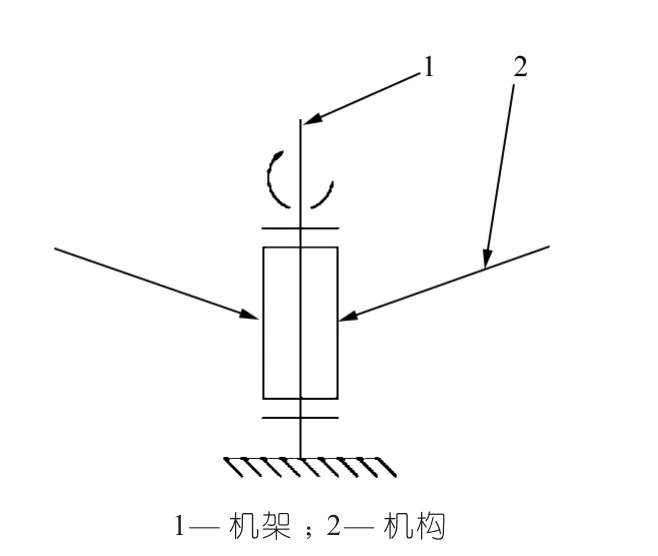

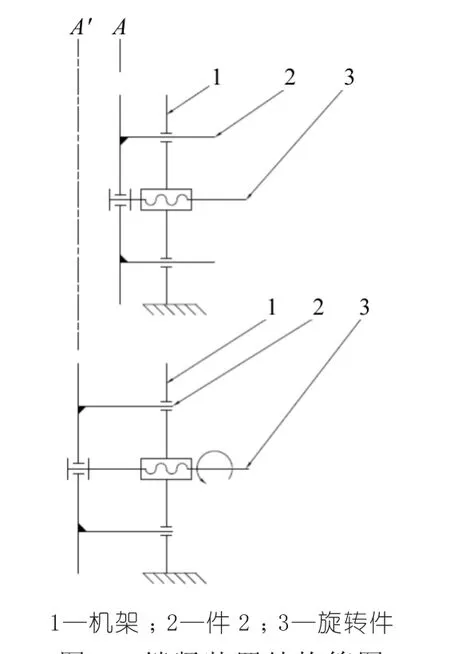

轉盤裝置機械結構簡圖見圖7。

說明:機架對應安裝架及主軸;機構對應結合盤、壓力軸承、壓套及旋轉軸承。

分析:機架與機構構成回轉副,實現卸胎車托盤的旋轉功能。

圖7 轉盤裝置機械結構簡圖

4.2 鎖緊裝置原理及工作過程

機架對應鎖緊架。旋轉件對應導向軸及金屬槽的固定。旋轉件對應絲杠及鎖緊母。機架與旋轉件構成螺旋副。機架與件構成移動副。

運動分析:①鎖緊:旋轉件在螺紋副的作用下,推動件2向前推進,運動至位置A′,使阻尼條接觸結合盤邊緣,壓合住結合盤,在摩擦力的作用下,阻止結合盤旋轉,此時實現該機構對結合盤及托盤的鎖緊,防止其旋轉;②釋放:反向旋轉件,旋轉件在螺紋副的作用下,拉動件2向后推進,運動至位置A,使阻尼條脫離結合盤邊緣釋放結合盤,使其可以自由旋轉。

圖8 鎖緊裝置結構簡圖

4.3 整個裝置工作過程

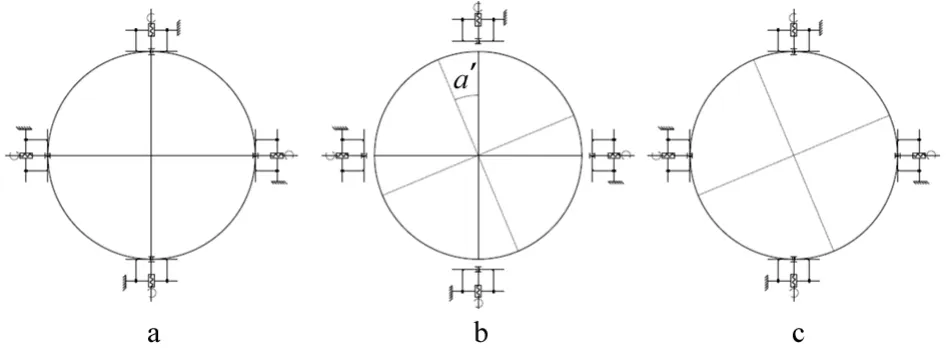

步驟1:操作者鎖緊鎖緊裝置,機械手將胎坯放在卸臺車托盤上(如圖9a);

步驟2:操作者釋放鎖緊裝置(如圖9b),托盤可以旋轉任意角度a′,操作者持續旋轉轉盤,檢查胎坯是否合格;

步驟3:操作者鎖緊鎖緊裝置,轉盤被鎖緊,不能旋轉(如圖9c),操作者拉走卸胎車,完成卸胎。

圖9 工作過程運動簡圖

5 關于旋轉裝置受力分析

旋轉裝置受力最大應該為,當成型好的輪胎胎坯放到運輸車上后,因為重卡的胎坯一般為400 kg,胎坯自身的重量加上運輸托盤的自身重量,預計將會有750 kg的負載壓在旋轉主軸上,因此主軸的受力應該考慮。

另外在整個裝置中,鑒于整體運輸車的重量需要受到限制中間結合盤的重量不應過大,因此,該件的結構需要做到大量減重處理,但是該件又承載托盤及整個生胎胎坯的重量,因此該件的強度及變形應該受到考慮。

5.1 對主軸的功能及力學分析

主軸作用:①在旋轉裝置中,主軸利用其錐面,完全承受整個負載的重力,對整體旋轉機構起到支撐作用;②在旋轉裝置中,主軸承擔裝在軸承組,對整個裝置的旋轉,起到固定作用。

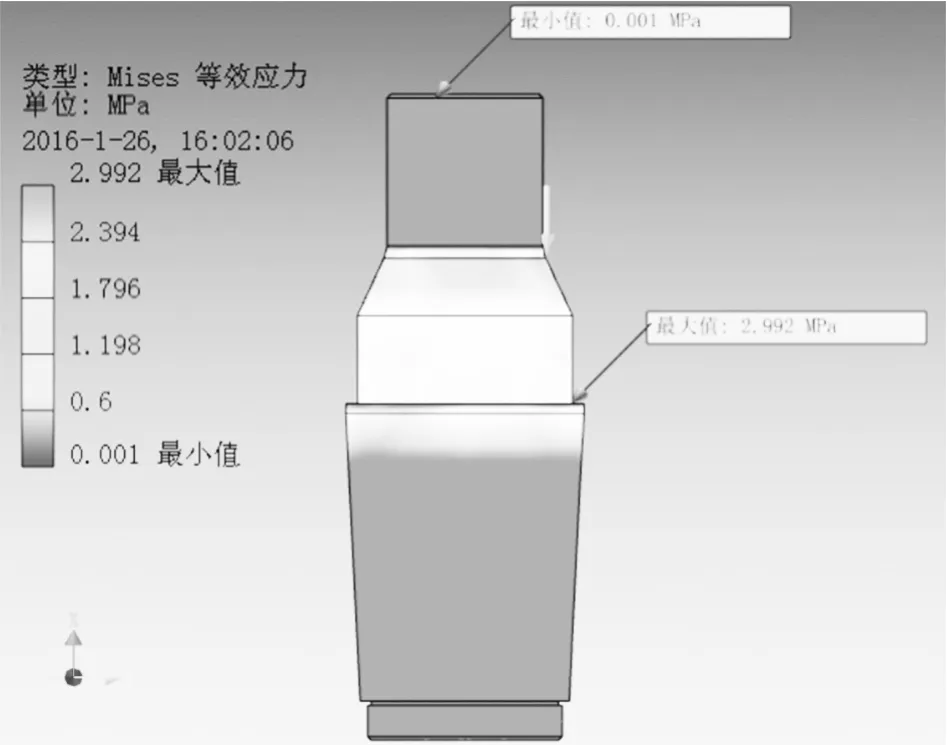

本設計基于Autodesk Inventor Simulation 模塊針對該零件進行模擬受力分析研究。圖10為在最大載荷下在Autodesk Inventor Simulation 模塊分析下的主軸受力截圖。

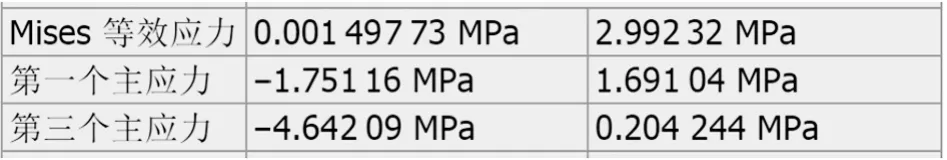

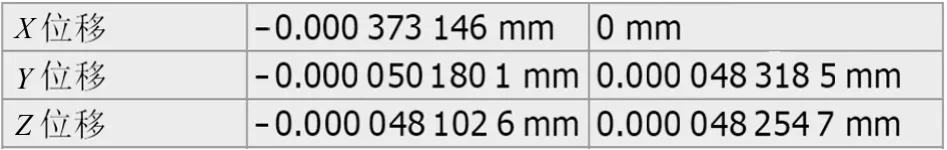

主軸應力校核結果見圖11,主軸位移校核結果見圖12。綜合Autodesk Inventor Simulation模塊實驗可得出如下結論:該主軸設計安全可靠,安全系數為15 ul。

圖10 主軸受力截圖

圖11 應力結果報表截圖

圖12 位移結果報表截圖

5.2 旋轉裝置中的結合盤的功能及受力分析

結合盤的作用主要有:①支撐托盤及生胎,承載其全部重量;②支撐軸承組,為軸承組起到固定作用。

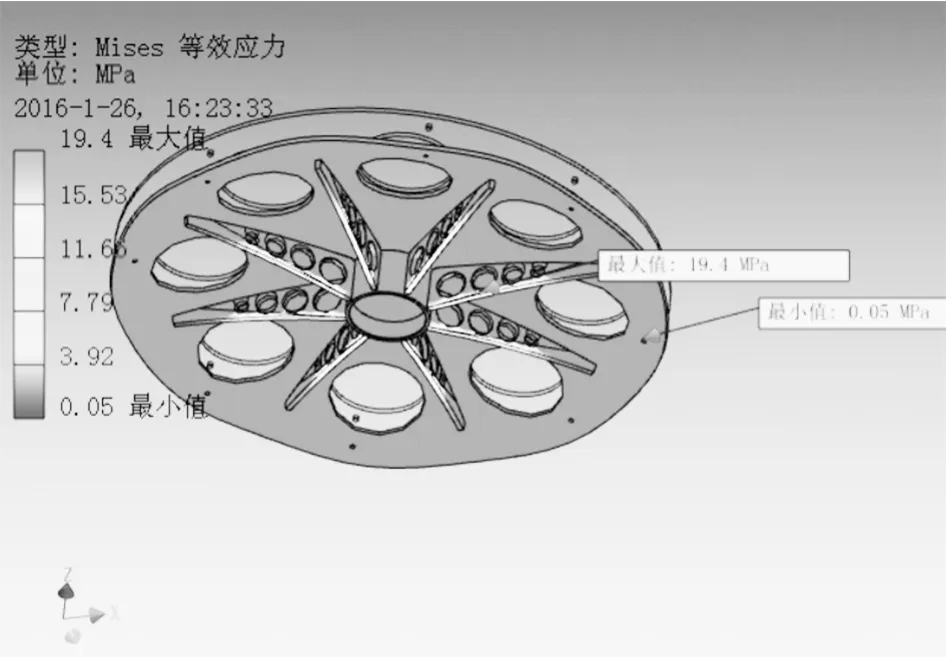

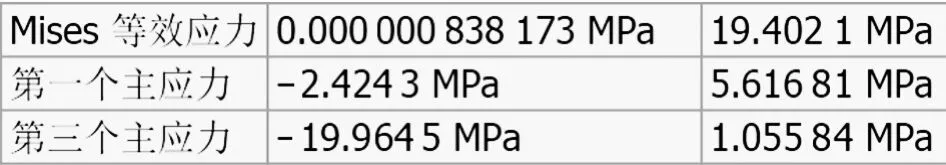

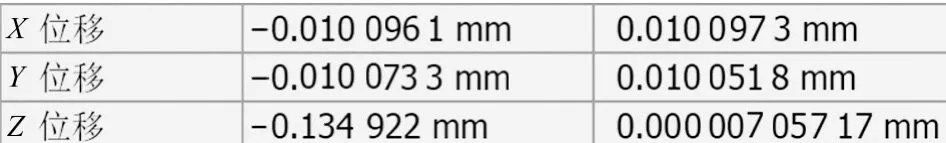

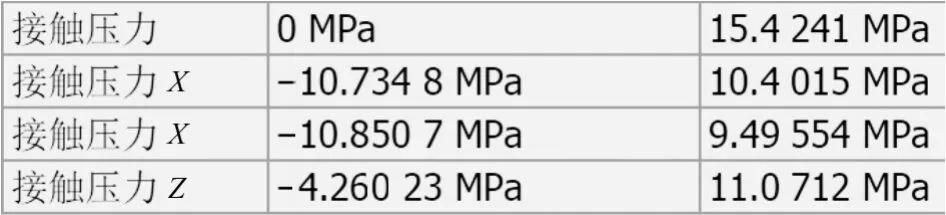

基于Autodesk Inventor Simulation 模塊針對該零件進行研究,圖13為在最大載荷下在Autodesk Inventor Simulation 模塊分析下的結合盤受力效果圖。結合盤應力校核結果見圖14,結合盤應力校核結果見圖15,結合盤接觸應力校核見圖16。

綜合Autodesk Inventor Simulation模塊實驗結果可得出如下結論:該結合盤設計安全可靠,安全系數為 15ul。

圖13 結合盤受力圖

圖14 結合盤應力結果報表截圖

圖15 結合盤位移結果報表截圖

圖16 結合盤接觸應力結果報表截圖

6 經濟效益和社會效益

效率提升:新技術旋轉式卸胎車省去輪胎廠班產操作者圍繞卸胎車行走驗胎的步行時間,整個過程一次性完成,提升班產效率。

操作簡單: 新技術旋轉式卸胎車避免操作者圍繞卸胎車步行,每條胎少走8.26 m,每班少走660 m,降低使用者勞動強度。

7 未來升級空間

7.1 系統輕量化方向設計

本系統的支撐系統設計時選用的主軸設計為實心軸車制,材料選擇為40 Cr,從受力仿真分析的結果來看,主軸的安全系數很大,所以可以從如下兩個方面開展輕量化設計:①減少主軸的截面尺寸;②改變主軸的材料選擇,可以從40 Cr降低為45鋼材車削制成。

7.2 以型材替代現有鋼材加工

本設計的結合盤選用鋼板焊接加工制成,其中因為需要得到相應的橫截面采用了大量的鋼板。在外來的設計中,可以采用相應的型材,直接使用,通過利用型材的有效橫截面來獲得更加優秀的抗彎截面系數。