基于遺傳算法的射線箱機加車間機器人制造單元布置

高治理,趙鐵軍,王若剛,張亦平

(1.沈陽工業大學 機械工程學院,遼寧 沈陽 110870;2.東北大學,遼寧 沈陽 110819)

0 引言

隨著市場經濟發展,消費者需求也隨之發生變化,導致大批量生產向多品種小批量轉變,除轉變企業管理模式外,還要對設施布置優化。制造單元是柔性高、快速響應的小型制造系統,它將復雜且長的系統拆分成若干個制造單元[1]。制造單元布置兼具工藝布置的柔性高,設備通用化適應小品種多批量生產和產品布置生產效率高、成本低的特點,是大批量生產的效益和多品種小批量的靈活生產方式。隨著自動化水平提高,企業的生產模式隨之向機械手、加工中心、搬運機器人組成柔性制造單元模式轉變,不僅提高了效率且代替人所不能參與的如勞動強度高、危險的生產活動,它把大批量制造的經濟性和中小批量制造的靈活性有效的結合起來,得到了國內外學者關注。如,倪玉晉[1]提出發動機的機器人制造單元,以物流成本為目標利用遺傳算法進行單行布局,提高企業產能;楊闊然[2]提出單元內及系統進行布局,以物流距離、成本多目標進行布局,提高生產效率;AS Tubaileh[3]提出以機器人運行時間為優化目標,利用模擬退火算法工具箱對制造單元進行布局規劃,提高了物料輸送效率。MS Sedehi[4]等提出以AGV單向距離最短,構建直線單行布局,提高了運行時間,利用啟發式算法在Matlab中實現。

本文利用機器人對制造單元輸送物料,提出以速度和訪問頻率為優化目標,時間、設備間距、加速度為約束,提高輸送速度這是與以往將成本、距離作目標進行布置所不同的。將此法應用于C機械制造有限公司。

1 基于機器人的制造單元布局

1.1 制造單元布局思想

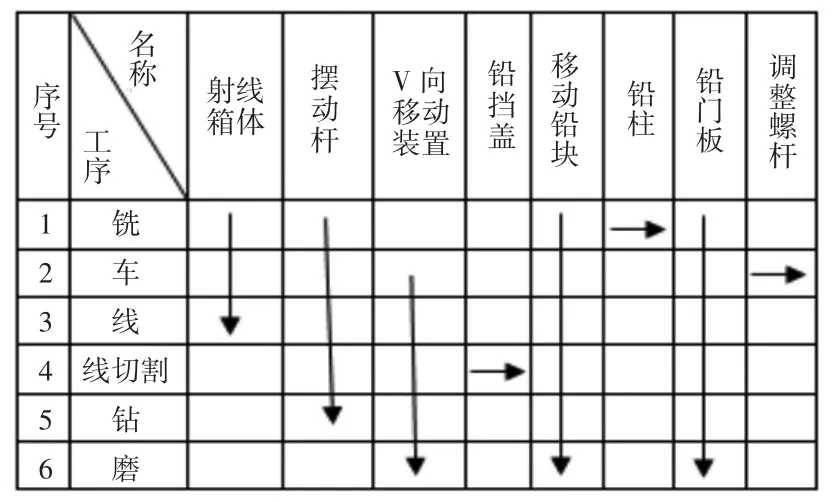

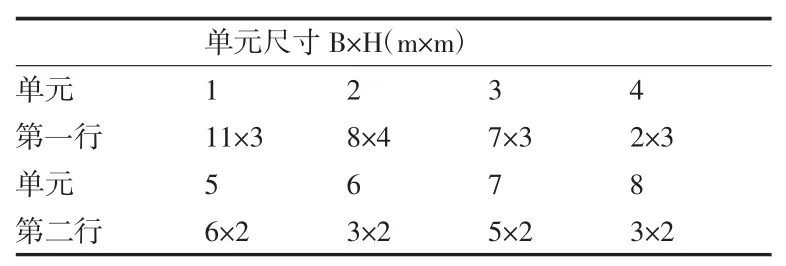

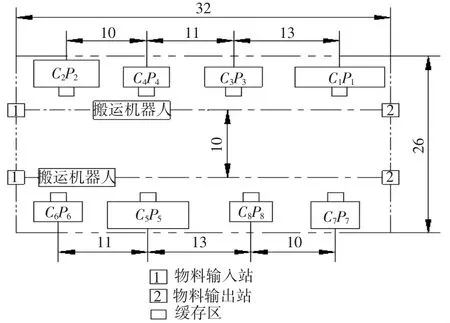

C公司生產的射線箱是醫療設備重要部件之一,屬于多批量小品種生產模式。實行單元制造,射線箱共由8個零件構成,如表1所示,故將各零件封裝組成8個機加單元C1~C8,單元內放置加工中心P1~P8組合(1臺或2臺)與上下料機械手,單元旁放置緩存區,形成兩排成單行布置,由搬運機器人輸送物料到緩存區,由機械手完成上下料。橫向箭頭僅代表該工序為1道工序

表1 射線箱機加工藝流程

1.2 機器人選型

選用移動式搬運機器人AGV,按預定路徑往返于各個機加單元輸送物料,單元內采用關節機械手。

1.3 機器人運動參數分析

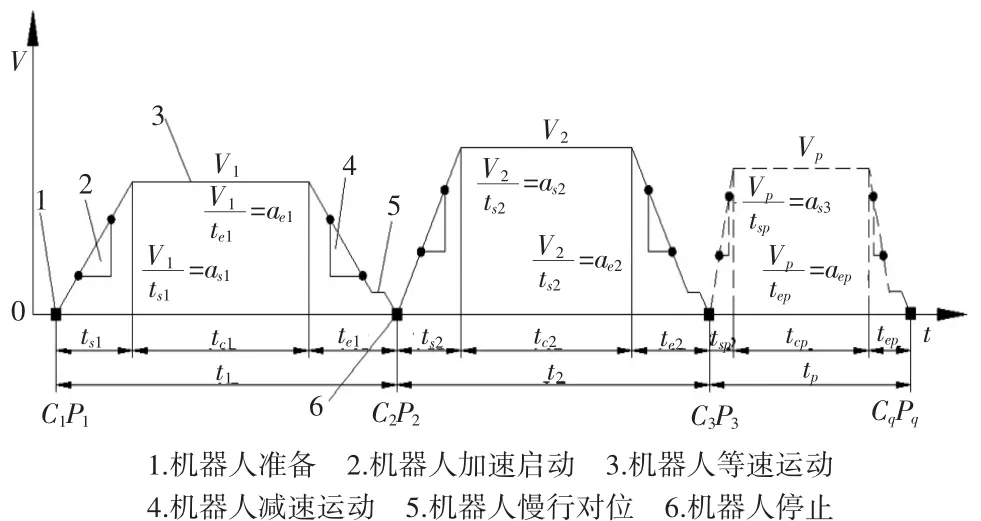

機器人在平面沿著生產單元方向運動,運動狀態描述如下:機器人在某生產單元(C1P1)開始保持靜止狀態,速度為零;以初始速度啟動加速將物料搬運到另一個單元(CqPq),到達某一瞬時保持勻速直線運動,到達某一單元時,開始不斷減速,進行慢行對位直至停止,循環重復上述運動,直到所有物料搬運完。基于此,定義機器人的運動參數,即起點速度(V0),起點加速度(as),等速直線速度(Vtraverse),終點加速度(ae),終點速度(Ve)和間隔時間(△t)[5],其中Vtraverse在本文定義為勻速直線速度(uniform straight line),簡稱 Vusl.

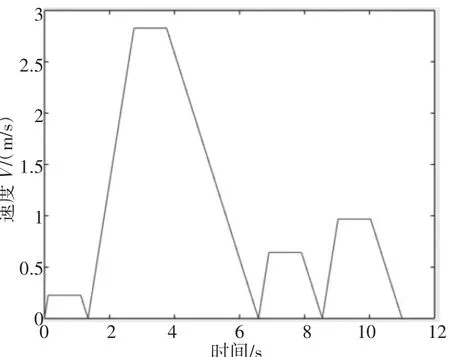

圖 1 v、a、t分布關系

圖1描述了機器人在某單元到另一單元起點、終點運動參數:

1.4 建立速度最優數學模型

1.4.1確立變量約束條件

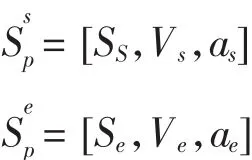

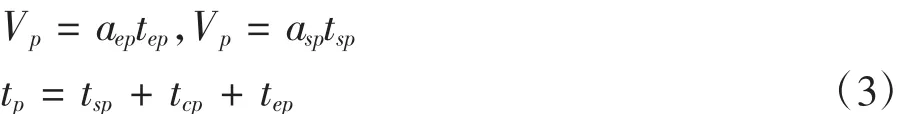

從圖1看出,機器人在從一個生產單元到下一個單元之間所需的速度Vp與時間tp分為3個階段的速度間與時

間間隔:

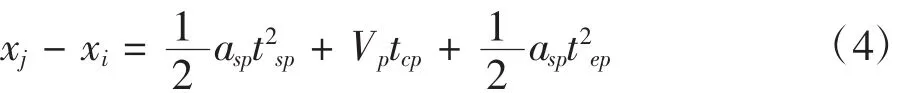

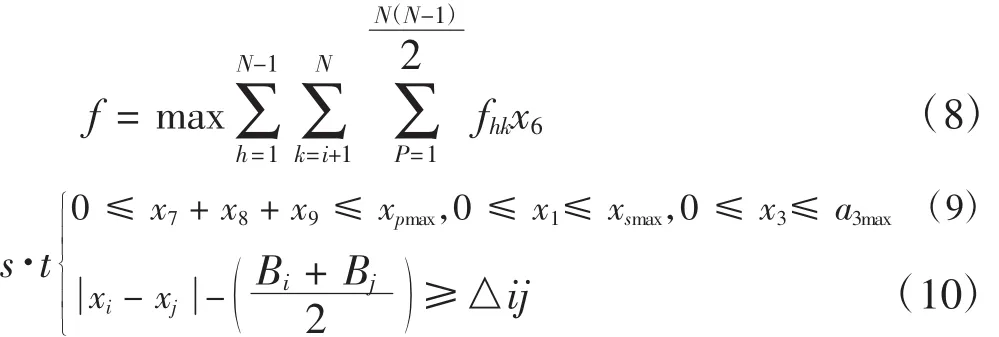

式中,tep,asp是從起點為零的速度加速到勻速直線運動所需的時間與加速度,tcp是勻速直線運動速度Vp所需要的時間,tep,aep是從勻速直線運動減速到零的末端速度的時間與加速度。根據以上可以描述從一個生產單元i到下一個單元j的位置描述如下:

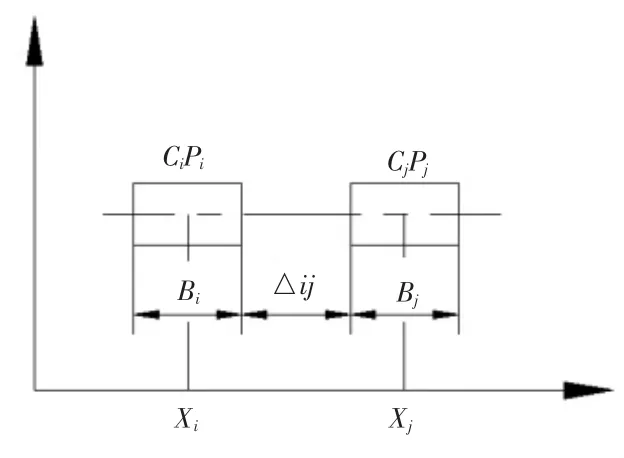

圖2 單行布局示意圖

其中,xi,xj為各個制造單元中心間距的x軸坐標,Bi,Bj分別為單元 CiPi,CjPj寬度,△ij為各個制造單元中心間距。同理機器人在i單元后的下一個單元,再從 j單元到后面的單元 j-1,j-2,…,j-n為了要在同一行程中多次訪問生產單元,則j-n與的位置間的參數相同,所以對j單元到j-n單元位置描述如下:

式中,tsp-n,asp-n是從起點為零的速度加速到勻速直線運動所需的時間與加速度,tcp-n是勻速直線運動速度Vp-n所需要的時間,tep-n,aep-n是從勻速直線運動減速到零的末端速度的時間與加速度。

控制變量為:(asp,asp-n,aep,aep-n,Vp-n,Vp,tsp,tcp,tep,tsp-n,tcp-n,tep-n)

用未知量X表示上述控制變量為:x=(x1,x2,x3,x4,x5,x6,x7,x8,x9,x10,x11,x12)

1.4.2確立目標函數

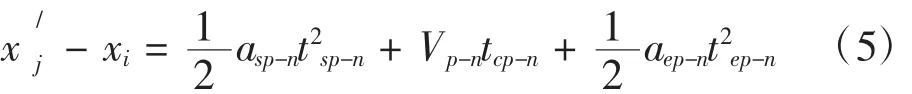

考慮機器人在單行布局中在N個生產單元間進行物料搬運,為了及時將物料搬運到指定位置,機器人的運動速度至關重要,它決定物料的流動效率,應以速度最大為優化目標,來確立制造單元布置,建立模型如下:

式中,f為優化單元h與單元k之間的訪問頻率,fhk與該行程所需的行駛速度的乘積,N為單元數,l為行數。公式9為速度與加速度約束,公式10防止單元間的重合或干涉。

2 基于MATLAB遺傳算法工具箱求解

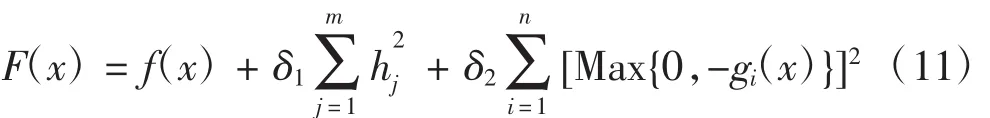

遺傳算法是以自然選擇和遺傳理論為基礎將生物進化工程中適者生存規則與群體內部染色體的隨機信息交換機制相結合的高效全局尋優搜索算法[6]。MATLAB遺傳算法工具箱由專門設計的遺傳算法與直接搜索工具組成,在MATLAB R2008a以上版本中將二者合并到optimizationTOOL工具箱中,用于問題創建、適應度運算、選擇、交叉和變異等,它可以處理難以定義或不便于進行數學建模的問題,在命令行中調用其GUI界面,支持M代碼自動生成[7]。但遺傳算法不具有約束函數的能力,所以必須將約束優化問題轉化為無約束優化問題,對于等式和不等式的約束采用外點法懲罰函數從而轉化為無約束優化[8]。其函數為:

式中,hj為等式約束,gi為不等式約束,δ1δ2為懲罰函數,n,m為等式與不等式約束個數。

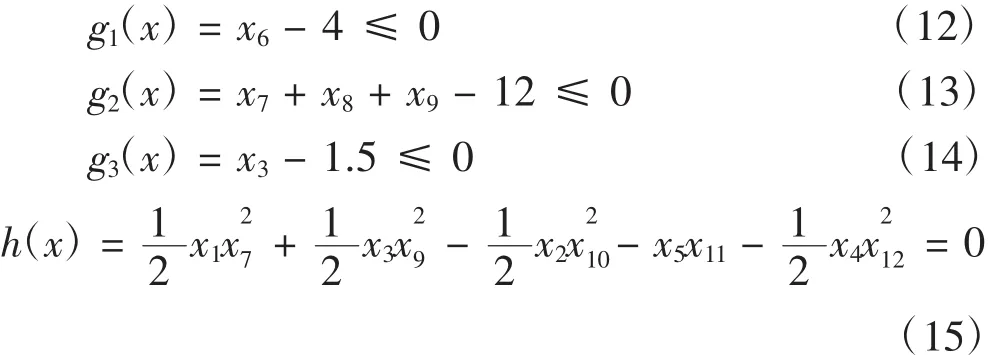

根據公式8確立等式與不等式約束,其中時間、速度、加速度最大值參數設定為12 s、3 m/s、1.5 m/s2:

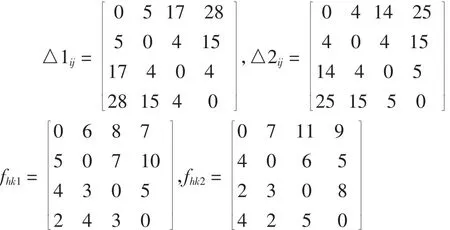

n取0~10,以便于在此范圍內觀察目標函數值得變化情況。單元之間訪問頻率和單元間矩陣如下(第1和2行):

設置迭代步數為100,變異概率為0.05,種群大小為40,交叉概率為0.6,設置變量為12.并將速度與時間結果調入自定義Plot曲線中,畫出速度與時間曲線。經過7次迭代,結果趨于穩定,求出變量Xi(i=1-12)=5,4,2,3,5,4,3,6,2,4,4,3,最大速度VP=3 m/s,tP=12 s,并畫出速度—時間關系曲線圖,從而可對第一行制造單元布局,如圖4.另一行制造單元布局步驟與第一個相同,不在贅述。需要注意的是每個制造單元尺寸考慮到電氣布線、機械手作業半徑等因素,長寬尺寸要比制造單元的凈尺寸大2 mm.

表2 制造單元尺寸

圖3 排序為2-4-3-1的4個制造單元布局

圖4 制造單元布局圖

3 結論

本文將每個零件封裝成制造單元,利用機器人進行物料輸送,不同以往解決基于距離之間的布局問題,而是以速度最大化為目標建模,所提出的方法對基于機器人的多品種小批量單元式車間布置具有實際意義。

參考文獻:

[1]倪玉晉.轎車發動機缸蓋柔性精密制造單元總體結構設計與關鍵技術研究[D].南京:南京理工大學,2016.

[2]楊闊然.X公司機加車間單元布局設計研究[D].長春:吉林大學,2012.

[3]AS Tubaileh.Layout of flexible manufacturing systems based on kinematic constraints of the autono mous material handling system[J].International Journal of Computer Integrated Manu facturing.2014,74(9-12):1521-1537.

[4]MS Sedehi,RZ Farahani.An integrated approach to deter mine the block layout,AGV flow path and the location of pick-up/delivery points in single-loop systems[J].International Journal of Production.2009,47(10):3041-3061.

[5]Biagiotti L,Melchiorri C(2008)Trajectory planning for au tomatic machines and robots.Springer,Berlin.

[6]嚴寒冰,原思聰,季文祥.基于遺傳算法及MATLAB的V帶傳動優化設計[J].機械,2008,19(5):23-25.

[7]雷英杰,張善文,李續武.MATLAB遺傳算法工具箱及應用[M].西安:西安電子科技大學出版社,2005.

[8]段路茜,孫月海,王樹人.基于MAGA一次包絡TI蝸桿傳動參數優化[J].中國機械工程,2008,19(5):531-53.