熱連軋機組軸承及主傳動系統振動診斷分析

邱碧濤 但斌斌 董 江 劉德軍 張堂正

1 研究背景

CSP是薄板坯連鑄連軋技術之一,是當今冶金界的一項前沿技術,具有流程緊湊、投資少、能耗低等優勢。某廠CSP是國家“十一五”重點項目,主要生產硅鋼、優碳鋼、耐候結構鋼、汽車結構鋼和集裝箱等“雙高”產品[1-3]。

隨著寬規格、高強度帶材的開發,熱連軋機軋制壓力和壓下率進一步提高,對設備的平穩運行提出了更高要求[4-7]。據現場統計,熱連軋機故障約20%是由傳動系統引起的,軸承故障的初期,由于現場環境復雜,往往不容易發現異常振動,因而,也不能對設備進行提前維護。這些缺陷又通過傳動系統傳遞給軋輥,進而影響到板材的表面質量[8-9]。軸承的故障可分為內圈故障、外圈故障、滾動體故障、保持架故障,通過在線診斷,分析軸承故障出現的原因,找到相應對策,降低設備的維護成本和備件成本是各大鋼廠重點關注的問題。

但現場環境復雜,振動源多,在線監測系統極易發生誤報,傳統的濾波器不能很好地濾除現場噪音,在線診斷系統往往當作輔助的故障檢測手段。現場一般采用縮短備件更換周期,人工點檢為主的辦法降低設備故障率,不能在設備故障早期發現問題,也不知道故障的真正原因,因而找不到正確的解決方法。本文根據推導的軸承故障特征頻率公式,計算軸承故障頻率,結合軸承故障頻率分布的特點,運用自適應小波濾波的方法,濾除信號干擾,應用上述方法對傳動系統的振動信號進行分析,找出傳動系統的故障源。

2 主傳動軸承檢測系統

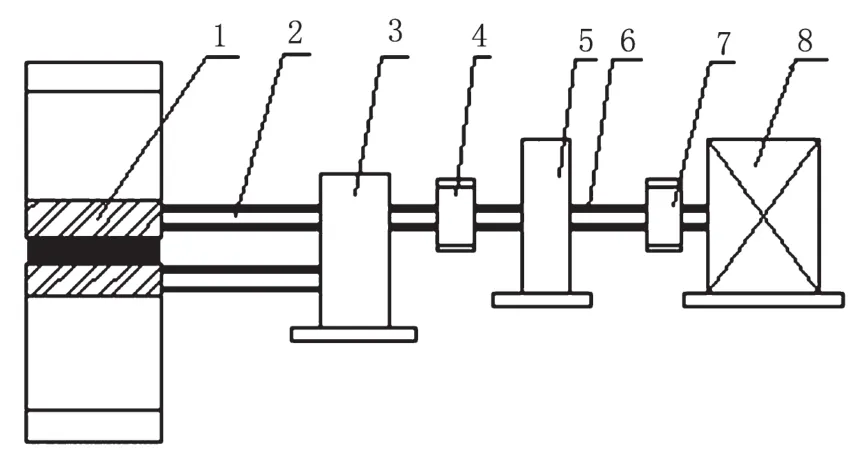

主傳動系統是CSP熱連軋機組的重要動力設備(見圖1),主要由電機、電機接軸、主減速機、中間接軸、分配箱、傳動軸、工作輥、潤滑系統組成。主傳動系統連接部件多,且大部分都為旋轉部件,軸承數量多,是應該重點關注的地方,并且軸承都工作在高溫、高濕、粉塵環境下,粉塵進入軸承,或軸承潤滑油含有雜質,都是發生故障的原因。軸承主要分布在工作輥接軸兩側,中間接軸兩側,電機兩側,起到支撐軸作用,均采用SKF公司生產的軸承。F4機架主傳動系統具體參數為:電機功率10000kW,電機速度332rpm,傳動比2.85,軋制力矩889kN·m。

圖1 主傳動系統示意圖

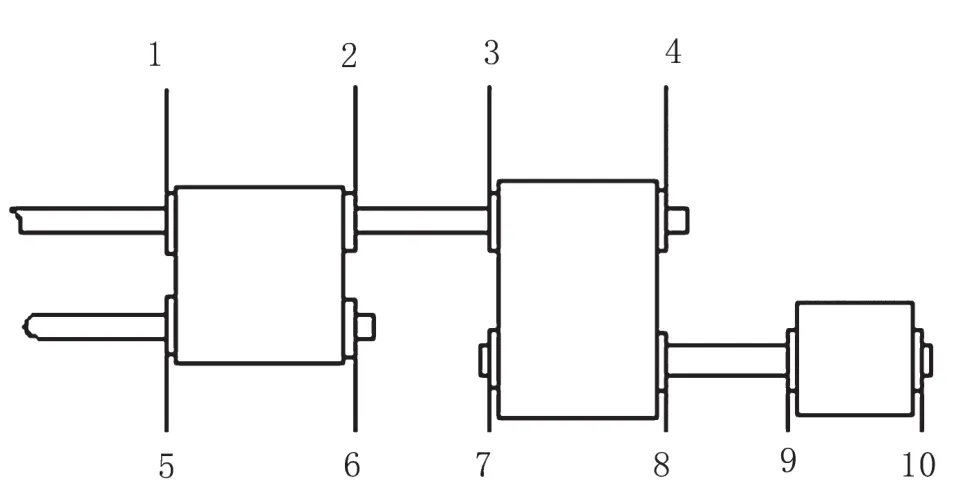

現場主傳動裝置如圖2所示,根據對軋機主傳動系統的結構分析,在每臺熱連軋機組的主傳動系統關鍵部位分別安裝加速度傳感器,實踐證明,測量點越靠近故障位置,測量的數據越準確,為此測點分別布置在電機軸承座兩側、減速箱軸承座兩側、分配箱軸承座兩側,共10個測量點,具體見圖3。

圖2 現場主傳動裝置

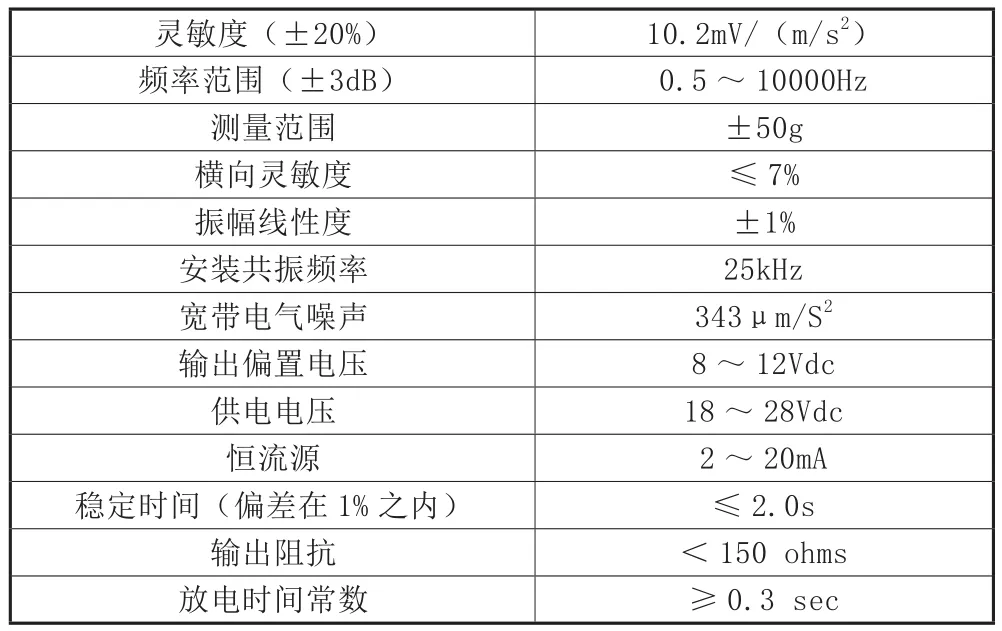

在線監測的傳感器是故障檢測的重要部件,為提高對設備信號檢測的靈敏度,項目組通過比較,采用了200350式壓電式加速度傳感器。該傳感器采用不銹鋼外殼密封,這種結構使傳感器堅固耐壓,適合于惡劣的工業環境。傳感器頂部采用的是2針接頭,信號電纜的安裝和拆卸簡單。位于殼體底部的螺紋孔,可使用多種方式進行安裝,傳感器的技術規格如表1所示。

圖3 在線監測系統測量位置圖

表1 傳感器特性

3 軸承故障監測

通過主傳動軸承在線監測系統,對CSP軋機F4軋機的主傳動系統進行持續監測,發現了一次減速箱高速軸自由端振動信號疑似異常現象,現場觸摸沒有發現可感知的異常振動,軸承座溫升也不明顯,為此對監測到的異常信號進行詳細分析。

3.1 軸承特征頻率

軸承的故障特征頻率不僅和故障識別密切有關,也與小波降噪頻帶分離的設定相關,為此,需要在系統在線監測時對軸承故障特征頻率進行計算。

從軸承故障頻率的理論公式可知,軸承故障頻率與主軸轉速成正比,外圈故障頻率與內圈故障頻率還和滾動體數量成正比,滾動體故障特征頻率和滾動體幾何尺寸成反比。在接觸角等參數未知的情況下,可采用近似公式進行計算。

近似公式需滿足如下條件:滾動軸承各部件間沒有相對滑動,滾動軸承幾何尺寸沒有變化,軸承外環固定不旋轉,主傳動系統軸承滿足上述條件。

外圈故障特征頻率:ORBP=Ω(0.5n-1.2)

內圈故障特征頻率:IRBP=Ω(0.5n+1.2)

保持架故障特征頻率:FTF=Ω(0.5n-1.2/n)

滾動體故障特征頻:BSF=kΩ(0.2n-1.2/n)

Ω為主軸轉速,單位為r/s;n為滾動體數目,單位為個,其中k為等效系數,是本文根據不同軸承數據總結出的公式,軸承的不同,等效系數也不同。本文采用數值方法確定k值,對于圓錐滾子軸承其數值是一個定值,通過計算相同內徑和外徑的圓錐滾子軸承和滾珠軸承滾動體頻率的比值,確定k值為1.68。熱連軋機F4機架主傳動系統是易發生故障的地方,由于生產工藝的原因,導致其振動較其他軋機更明顯,為此,以F4軋機為在線故障診斷的研究對象,其傳動系統高速軸側所使用的軸承為SKF BT2B331854/HA1,是圓錐滾子軸承,滾動體為圓錐,而不是球體,外圈故障頻率、內圈故障頻率、保持架故障頻率仍可采用簡化公式,但滾動體故障頻率需采用修正后的公式,將圓錐等效為球體,即加入等效系數。測試中主軸轉速Ω=4.47r/s,滾動體數目n=36,等效系數k=1.68。可得,ORBP=75.1Hz,IRBP=85.8Hz,BSF=53.68Hz,FTF=2.1Hz。

為全面分析軸承的頻率特征,本文同時對軸承的固有頻率進行了分析。在不影響計算精度的情況下,對軸承的一些局部結構進行簡化。整個軸承的有限元模型共有1472402個單元,如圖4所示。

圖4 軸承有限元模型

為獲得軸承的固有屬性,仿真計算不對軸承施加任何實際約束,而是利用軟件中運動自由度邊界條件來消除結構剛度矩陣的奇異,軸承各組成部分之間為非線性接觸,單元屬性定義為Plane42和Solid45兩種類型。計算結果取前三階模態,如表2所示,仿真計算表明軸承的故障頻率不在模態頻率范圍內,不會與模態頻率相似而產生共振。

表2 軸承各部分模態頻率

3.2 信號降噪處理

現有在線監測系統,采用傅里葉變換進行濾波,頻譜為寬帶分布,在系統強干擾源的情況下,真實信息往往被噪聲所淹沒,極易形成誤判和漏判。另外,設備故障在初期基本上振動幅度都很小,也容易被忽略。小波變換是一種較好的信號降噪方法,一般通過經驗選取小波基,降噪達不到最佳效果。

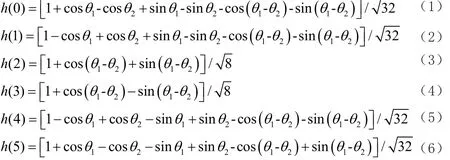

雙正交小波濾波具有明顯的噪聲抑制作用,同時還具有頻帶分離的特點。已經證明,對于長度為N的雙正交小波濾波器組{h(n),g(n)}可以用N/2-1[10-11],不受約束的序列θk表示。濾波器長度越長,計算量越大,本文針對現場信號快速處理要求的特點,取濾波器的長度為N=6。h(n)可由θ1、θ2表示,θk∈(0,2π),g(n)=(-1)nh(1-n)。

降噪算法的好壞,評價函數是一個重要指標,最后是降噪處理后的信號與原信號相似程度盡可能一致。設降噪后的信號為 ,則定義降噪效果目標函數為:

通過求解 Max(F(θk)),找到最佳的 θ1、θ2,這樣降噪函數就具有自適應特點,能夠適應不同特征頻率的提取。

軋機主傳動系統現場監測信號的采樣頻率是512Hz,分析頻率是256Hz。利用小波變換頻帶分離特點,參照前面計算獲得的軸承特征頻率,本文把信號分解到設定的3段軸承特征頻率里,即0~30Hz、30~60Hz和60~90Hz,最低頻段是0-30Hz,這樣能夠對特征頻率進行有效提取,其中,最低頻段包含保持架故障頻率的第1基頻。

3.3 故障信號分析

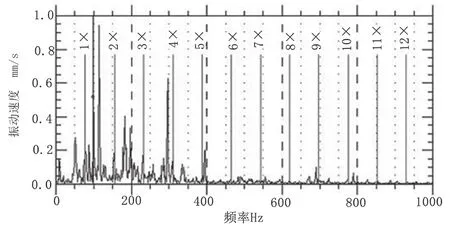

圖4為高速端,見圖3位置7處,振動頻譜現場采集數據,從圖中可以看出,非特征故障頻率幅值較低,小波降噪取得了良好效果,振動的最大速度為3.74mm/s,高速軸轉速為268rpm,頻率分辨率為1.25Hz,頻率測量范圍為0~ 1000Hz。

圖4 F4軋機高速軸自由端振動速度頻譜(高速軸轉速268rpm)

圖4 中,黑線所示為減速箱此刻的嚙合頻率,并存在高次諧波;綠色線1x所標為軸承的外圈頻率,并伴有諧波。除此之外,低頻中存在高速軸轉頻的2次諧波;滾動體的2次諧波較為突出,即1倍嚙合頻率右側的高幅值頻率。根據數據可以看出,F4軋機減速箱高速軸自由端軸承存在缺陷,缺陷主要表現在振動速度過大的頻率段,缺陷部位應在軸承的外圈及滾動體處。

從圖5中可以看出相類似的關系,只是能量較低,與主轉軸轉速成正比關系,這也驗證了軸承故障頻率公式與軸承主軸成正比關系推論的正確。

圖5 F4軋機高速軸自由端振動速度頻譜(高速軸轉速249rpm)

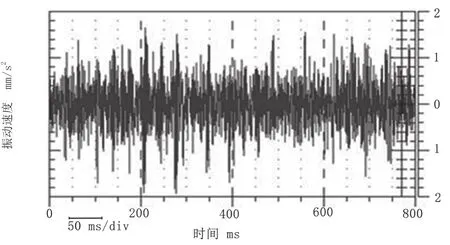

圖6 為F4軋機減速箱高速軸電機側測點,見圖3位置8處,振動加速度波形,振動加速度最大峰值為1.79m/s2。波形中存在明顯的沖擊間隔,經過分析,沖擊間隔的頻率與滾動體通過頻率比較接近,判斷為滾動體缺陷故障。結合高速軸振動頻譜的分析,確定是高速軸軸承滾動體故障。

圖6 減速箱高速軸電機側測點振動加速度波形(高速軸轉速268rpm)

由于監測到的信號振幅較低,軸承溫升也不明顯,判斷軸承處在故障初期,不需立刻更換,車間對7機架連軋機負荷進行重新調整,使F4軋機減速機負荷降低14%,同時,相應調高其他軋機的負荷,并加強對軋機主傳動系統的點檢。3個月后,利用設備大修機會,維檢人員更換了F4軋機減速機高速端軸承,監測顯示故障頻率消失,打開更換的軸承,發現軸承確實有一個滾動體表面有局部剝落破損現象。

4 結論

利用近似公式得出主傳動系統軸承各部件的故障頻率,通過安裝的監測傳感器,準確發現了一起軸承故障,故障處在初期階段,故障源為滾動體局部破損。

第一,軸承不同結構形式對應的滾動體故障頻率也不同,對于圓錐滾子軸承,等效系數為1.68。

第二,在軸承故障的初期階段,可以采取降低設備負荷的方法,延長軸承的使用壽命,不影響現場的生產節奏。

第三,現場監測數據表明,雙正交小波降噪對軋機環境噪聲具有良好的抑制效果良好。

[1]田乃媛.薄板坯連鑄連軋[M].2版.北京:冶金工業出版社,2004:1-3.

[2]李久惠.四輥帶鋼軋機振動研究[D].鞍山:遼寧科技大學,2007:15-16.

[3]范小彬,臧勇,吳迪平,等.CSP熱連軋機振動問題[J].機械工程學報,2007,43(8):198-201.

[4]周東華,葉銀忠.現代故障診斷與容錯控制[M].北京:清華大學出版社,1997:156-165.

[5]陳永輝,劉士元,廖廣蘭.四輥冷帶軋機三倍頻顫振機理的研究[J].機械工程學報,2003,39(6):118-123.

[6]張守云,李春亭.軋機主傳動系統扭振仿真分析[J].重工與起重技術,2008,(2):15-18.

[7]王永濤,臧勇.CSP軋機振動的振源研究[J].振動測試與診斷,2008,28(4):397-400.

[8]黃文虎,夏松波.設備故障診斷原理、技術及應用[M].北京:科學出版社,1996:120-121.

[9]易良榘.簡易振動診斷現場實用技術[M].北京:機械工業出版社,2003:99-110.

[10]黃志堅.軋機液壓故障智能診斷方法討論與展望[J].冶金叢刊,2000,(6):1-5.

[11]何正友,錢清泉,劉志剛.一種基于優化小波基的電力系統故障暫態數據壓縮方法[J].中國電機工程學報,2002,22(6):1-5.