溶膠-原位凝膠法制備陶瓷結合劑金剛石砂輪的結構與性能

李建偉,萬 隆,常 闖,偉 達,洪 秋,劉 菊

(1 湖南大學 材料科學與工程學院,湖南 長沙 410082;2 噴射沉積技術及應用湖南省重點實驗室,湖南 長沙 410082;3 湖南工業大學 冶金工程學院,湖南 株洲 412007)

引言

成型技術是制備磨削工具的前提, 也是制備陶瓷結合劑金剛石砂輪的關鍵技術。由于超精密磨削用納米級金剛石和超細結合劑粉體在干法混合時都易產生團聚, 混合均勻的難度很大,致使制品的組織均勻性差,影響制品的強度及磨削效果,成為制約產品在精密磨削領域應用的關鍵環節[1]。膠態成型是一種新型的濕法成型工藝,可以有效地控制顆粒的團聚,且易于獲得組分均一,形狀復雜的陶瓷部件,一直備受人們的關注[2-4]。國內外許多學者[5-8]利用有機單體丙烯酰胺、N、N-亞甲基丙烯酰胺和陶瓷粉等為原料或根據相似原理,利用有機單體的交聯反應,將陶瓷粉體顆粒均勻凝固在高分子彈性體中,得到了均勻性好、強度高的復相陶瓷坯體。日本學者采用溶膠凝膠法制備了陶瓷結合劑金剛石砂輪,采用該砂輪拋光后的硅片表面粗糙度可達納米級,但因專利保護,產品并未推向市場。國內趙玉成等[9]用高分子網絡法首先制備了超細陶瓷粉體,再用傳統方法制備砂輪,所制砂輪燒結溫度較低,但因納米粉體的表面能較大,易團聚,混合均勻的難度較大。雖陸續有了以上介紹的成果,但迄今為止,還未見利用無機混合溶膠的原位凝膠來制備陶瓷結合劑金剛石砂輪的相關研究。本文將經表面處理的金剛石磨料與陶瓷結合劑混合溶膠制備成漿料,通過原位凝固,制備出金剛石-陶瓷結合劑復合坯體,經干燥、燒結獲得燒結體。旨在探索一種新的原位凝膠成型體系,將陶瓷結合劑與砂輪的制備合二為一,探究能夠實現陶瓷結合劑結構的細化、提高結合劑對磨料的粘結強度以及改善砂輪組織結構均勻性的新工藝,探索通過無機溶膠的原位凝膠制備陶瓷結合劑超精磨具的可行性。

1 實驗

1.1 金剛石/陶瓷結合劑砂輪的制備

表1所列為陶瓷結合劑配方。按表1配方計算對應的硝酸鹽用量。將硝酸鹽溶于去離子水中,加熱到一定溫度后,在攪拌情況下緩慢加入固含量約為25wt% 的SiO2溶膠,然后再加入一定比例的萘系分散劑,制得混合溶膠。按照文獻[10]的方法,用KH550甲苯溶液對金剛石微粉(2~4 μm)進行改性。將表面改性后的金剛石微粉加入到混合溶膠中,制備出金剛石-陶瓷結合劑混合漿料(金剛石微粉與氧化物結合劑的質量比為17∶3)。對漿料進行真空除泡,然后靜置于80℃的干燥箱中使其快速凝膠,再采用階梯干燥工藝進行干燥,具體的干燥工藝如下:常溫下自然干燥24h,40℃/3h,50℃/3h,60℃/2h,80℃/2h,100℃/2h,120℃/2h,得到干凝膠,即金剛石-氧化物陶瓷結合劑復合坯體。另外在不加入金剛石微粉的情況下,采用相同的工藝制備陶瓷干凝膠,進行TG/DSC分析。最后在850℃/1.5h條件下對金剛石-氧化物陶瓷結合劑復合坯體進行燒結,制成金剛石/陶瓷結合劑砂輪。

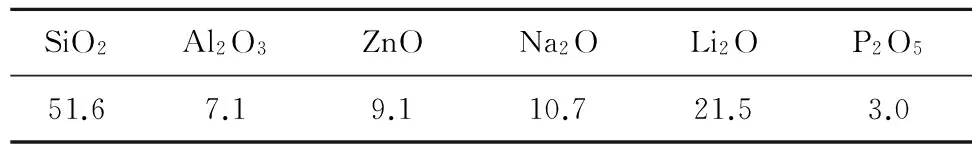

表1 陶瓷結合劑配方

1.2 性能測試

采用日本Rigaku2550型(18kW)X射線衍射儀分析陶瓷干凝膠的物相組成,CuKα輻射耙,掃描步長0.02°,掃描范圍10°~80°。

將復合漿料在圓形模具中凝膠成型,干燥后切割成尺寸為40mm×5mm×5mm的長條狀試樣,利用DKZ-5000型電動抗折試驗機測試試樣的抗彎強度,跨距為28mm。利用阿基米德原理,參考標準GB/T 1966-1996測試燒結試樣的氣孔率。采用QUANTA-200環境掃描電鏡觀察試樣的顯微形貌。

砂輪磨削試驗在MT1332B×500型外圓磨床(上海機床廠有限公司)上進行,砂輪規格:1A1 400 mm×40 mm×305×10mm,砂輪轉速30m/s,磨削工件為YG8硬質合金,采用原位凝膠法(固含量為60vol%)和粉末壓制法制備的砂輪磨削硬質合金工件表面,觀察被磨工件表面形貌,并利用日本CCI1000型白光干涉儀檢測被磨工件表面的粗糙度。

2 結果與討論

2.1 陶瓷干凝膠的物相組成和SEM圖片

圖1示為不同溫度處理的陶瓷結合劑XRD譜。對比PDF卡片,未經煅燒處理的干凝膠中沒有明顯的X射線衍射峰,經800℃熱處理后,結合劑中的主晶相為γ0-LZS晶體(Li2ZnSiO4)和β-石英固溶體(Li2Al2Si3O10),熱處理溫度升到850℃時,因為β-石英固溶體為介穩相,Li+和Al3+進一步取代β-石英固溶體中的Si4+,最終轉變為更穩定的β-鋰輝石固溶體(LiAlSi2O6),主晶相轉變為γ0-LZS和β-鋰輝石固溶體,其衍射峰強度大,峰型尖銳,說明晶體含量較多,晶型較完整[11]。

圖1 不同溫度處理的陶瓷結合劑XRD譜Fig.1 XRD patterns of vitrified bond at different calcinating temperature

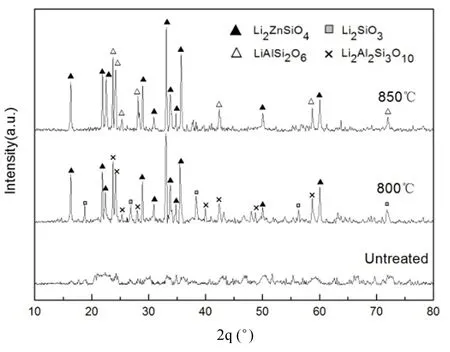

圖2所示為不同熱處理溫度下的SEM圖片,當溫度為800℃時,晶體的析出不夠充分,形狀不規則,排列較疏松,針狀的Li2SiO3晶體被包裹在玻璃相中,晶粒尺寸較小。當溫度為850℃時,結合劑中針狀及顆粒狀晶體的含量明顯增多,這是由于β-石英固溶體是由鋰霞石和二氧化硅形成的固溶體,鋰霞石的各向異性很明顯,在溫度升高的過程中,更容易各向異性生長,生成纖維狀晶體,所以在圖中可以觀察到β-石英固溶體細小的針狀以及小顆粒狀晶體形態,晶體含量較多,晶型較完整,分布較致密。

圖2 不同熱處理溫度下的SEM圖Fig.2 SEM photographs of sample treated at different temperature (a)800℃; (b)850℃

2.2 金剛石/陶瓷復合燒結體的性能

2.2.1 孔隙率

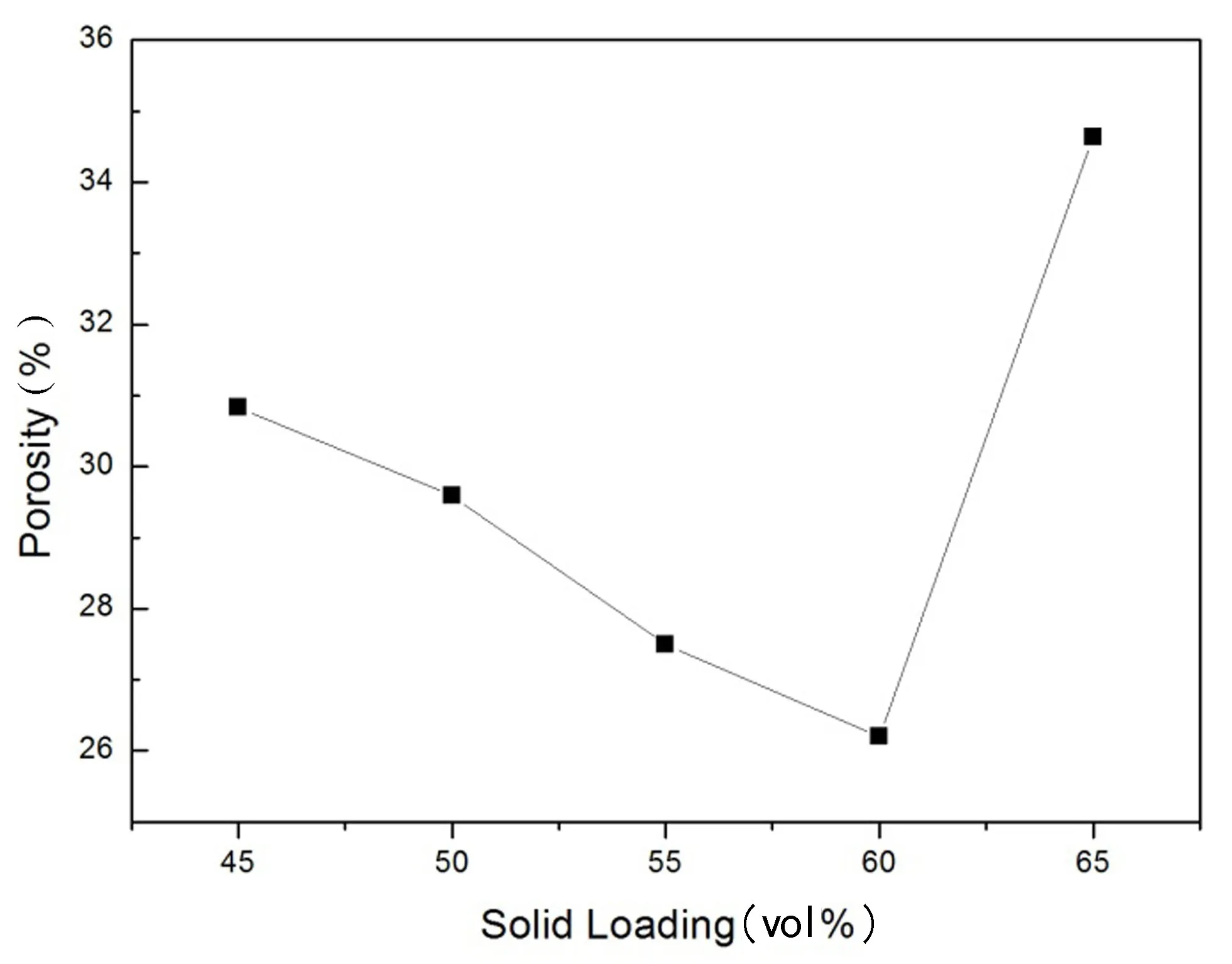

圖3所示為混合料漿中的固相含量對金剛石/陶瓷結合劑燒結體孔隙率的影響。由圖可知,固含量(體積分數)≤60%時,隨固含量增加,燒結體的孔隙率逐漸下降到最小值26.2%;繼續增加固含量,氣孔率明顯上升。在原位溶膠-凝膠工藝中,由于是定模成型,體系的固含量越高,顆粒間的距離就越小,則燒結體的致密度越大,孔隙率相應降低。當固含量過大時,混合漿料中顆粒間距過小,容易發生團聚而形成絮凝結構,漿料黏度增大,導致氣泡不易排除,致使燒結體的孔隙率急劇升高;并且在燒結過程中,由于受到的熱應力不均衡,團聚體與周圍結合劑之間易形成裂紋,在砂輪對工件的磨削過程中,團聚的磨料和結合劑出現整塊脫落,磨削質量明顯降低。 傳統方法氣孔率為15.6%,固含量(體積分數)為60%時,溶膠-凝膠法制備的砂輪氣孔率為26.5%,砂輪的相對密度達到97%。另外較高的氣孔率更有利于在精密磨削過程中起冷卻和容屑的作用。

圖3 固含量對金剛石/陶瓷結合劑燒結體孔隙率的影響 Fig.3 Effect of solid content on porosity of the vitrified bond diamond grinding wheel

2.2.2 抗彎強度

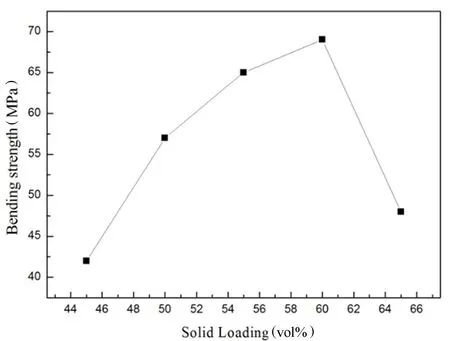

圖4所示為混合料漿中的固含量對金剛石/陶瓷結合劑燒結體抗彎強度的影響。由圖可見,隨固含量增加,抗彎強度先升高后降低,當固含量(體積分數)為60%時達到最大值68MPa。材料的抗彎強度與相對密度相關聯,相對密度越大,組織越致密,結合劑之間的鍵橋越短,抵抗外應力的能力增強。

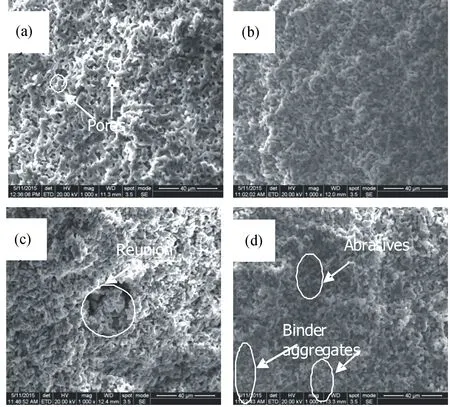

材料的孔隙越大或者孔隙數量越多,則裂紋擴展需要的應力δf越小,材料越易斷裂。圖5所示為不同固含量條件下制備的金剛石/陶瓷燒結體與傳統粉末壓制法制備的金剛石/陶瓷燒結體的斷面形貌。從圖3和圖5(a)-(c)可看出,在固含量≤60%時,隨固含量升高,燒結體的孔隙率降低,結構更致密,裂紋由孔隙進行擴展需要的應力增大,燒結體的抗彎強度隨之升高;固含量>60%時,由于漿料黏度過大,氣泡無法排除致使燒結體中出現明顯的大氣孔,且結合劑與金剛石之間形成孤立的陶瓷團聚體(見圖5(c)),材料結構疏松,結合劑與磨料之間的連接強度變弱,導致燒結體的抗彎強度急劇下降。傳統方法的抗彎強度是45MPa,溶膠-凝膠法制備的砂輪在固含量為60vol%時的強度為68MPa,比傳統方法制備的高出33.8%,使得結合劑對磨料的把持力更強。

圖4 固含量對復合燒結體抗彎強度的影響Fig.4 Effect of solid content on bending strength of the vitrified bond diamond grinding wheel

圖5 金剛石/陶瓷燒結體的斷面形貌Fig.5 Fracture images of the vitrified bond diamond grinding wheel with different solid content(a),(b),(c) solid content is 45%,60% and 65%respectively. (d) is the traditional powder compacting method.

2.3 金剛石/陶瓷復合燒結體的微觀結構

圖5所示為不同固含量條件下制備的金剛石/陶瓷燒結體與傳統粉末壓制法制備的金剛石/陶瓷燒結體的斷面形貌。從圖5(a)-(c)可看出,隨固含量增加,燒結體的孔徑先減小后增大,固含量為60%時孔徑最小。圖5(b)可見固含量為60%時燒結體內部形成相互連通的不規則孔隙結構,且孔隙分布均勻,無尖銳棱角;包覆金剛石磨料的結合劑在燒結過程中形成燒結頸,彼此相互聯結,形成較完整的網絡結構,金剛石與結合劑分布均勻,無明顯團聚現象;溶膠-凝膠法制備的結合劑結構細小,細化、均化了砂輪的微觀結構。圖5(d)所示為傳統粉末壓制法制備的金剛石/陶瓷復合燒結體的微觀形貌,可見結合劑和金剛石在試樣局部都出現明顯的團聚現象,結合劑不能對金剛石表面形成較完整的包覆,組織均勻性較差,結合劑與金剛石之間的連接強度變弱,這是由于粉末壓制法存在原料混合不均勻以及壓制過程中受力不均等造成的。

2.4 金剛石/陶瓷結合劑砂輪的磨削性能

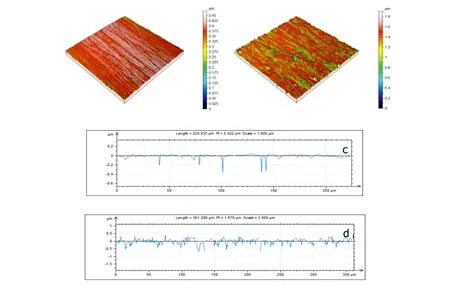

采用原位凝膠法(固含量為60vol%)和粉末壓制法制備的砂輪進行磨削硬質合金工件表面的對比,圖6所示為磨削后的工件表面形貌和表面粗糙度。工件表面粗糙度分別為0.112μm和0.049μm。

從圖6可看到,與粉末壓制法制備的砂輪相比,采用原位凝膠法所制的砂輪磨削后的工件表面一致性較好,未見有較深的劃痕。這是由于原位凝膠法所制備的砂輪的組織均勻性好,結合劑對金剛石磨料形成較完整的包裹,兩者之間的把持力增強,磨料多以磨損和微破碎的形式消耗掉;在原位成型中各組分是以溶液的形式加入,可達分子級水平的均勻性,結合劑粒徑較細,可明顯降低被加工工件的表面粗糙度,提高砂輪磨削過程中的穩定性。

圖6 不同工藝制備的金剛石/陶瓷結合劑砂輪磨削硬質合金工件的表面形貌與粗糙度Fig.6 Surface topography and roughness of carbide alloy workpiece grinding using vitrified bond diamond grinding wheel manufactured by different technology(a), (c): In-situ sol-gel method (b), (d): Mechanical mixing method

3 結論

(1)采用原位凝膠法制備的陶瓷結合劑經850℃/1.5h燒結后析出大量晶型完整的晶體,晶體含量較多。

(2)采用溶膠原位凝膠法制備的砂輪,結構均勻致密,結合劑對磨料形成較完整的包裹,隨固含量增加,燒結體的氣孔率先降低后升高,抗彎強度先升高后降低。當固含量(體積分數)為60%時,砂輪燒結體可達到理論密度的97%,基本實現致密化,氣孔率達到最小值26.5%,而抗彎強度達到最大值68MPa,分別比粉末壓制法制備的復合燒結體高出約41.1%和33.8%。

(3)采用溶膠原位凝膠法制備的金剛石-陶瓷結合劑砂輪磨削硬質合金,被磨工件表面一致性較好,且未見較深的劃痕,表面粗糙度為0.049μm,與粉末壓制法制備的砂輪相比,被磨工件的表面粗糙度降低了56.25%。

[1] 萬隆,陳石林,劉小磐. 超硬材料與工具[M]. 北京:化學工業出版社, 2006: 280-292.

[2] Lange, Fred F. Powder Processing science and technology for increased reliability[J]. Journal of the American Ceramic Society, 1989, 72(1): 3-15.

[3] 彭俊,李國棟,熊翔,等. 醇-水基料漿凝膠注模成型制備氧化鋁多孔陶瓷[J]. 粉末冶金材料科學與工程, 2014, 19(1): 47-53.

[4] 黃龍,肖鵬,羅衡,等. 凝膠注模制備碳纖維/氮化硅復合材料的微觀結構與力學性能[J]. 粉末冶金材料科學與工程, 2014, 19(6): 874-880.

[5] LIU Guanwei, XIEZhipeng, WU Yin. Fabrication and mechanical properties of homogeneous zirconia toughened alumina ceramics via cyclic solution infiltration and in situ precipitation[J]. Materials & Design, 2011, 32(6): 3440-3447.

[6] XU Liang, HUANG Chuanzhen, LIU Hanlian,et al. In-situ synthesis of ZrB2-ZrCx ceramic tool materials toughened by elongated ZrB2grains[J].Materials & Design, 2013, 49: 226-233.

[7] 武七德, 李美娟, 邸永高,等. 淀粉原位凝固成型純碳反應燒結碳化硅坯體的研究[J]. 硅酸鹽學報, 2003, 3 (3): 224-225.

[8] 楊金龍, 戴春雷, 馬天,等. 高可靠性陶瓷部件膠態注射成型關鍵技術及裝備[J]. 有色金屬學報, 2004, 14 (1): 243-249.

[9] 趙玉成,王明智,張貝貝. 納米金剛石-陶瓷結合劑復合粉體的高分子網絡凝膠法制備與燒結[J]. 復合材料學報, 2013, 30(3): 120-124.

[10] 萬隆,時丹,王俊沙,等. 硅烷偶聯劑對金剛石表面改性研究[J]. 湖南大學學報:自然科學版, 2013, 40(4): 71-74.

[11] 王晶. 溶膠凝膠法制備鋰鋅鋁硅系統微晶玻璃材料的研究[D]. 武漢:武漢理工大學, 2012:39.