小徑管對接焊縫射線照相淺談

馮旨華

(達州市特種設備監督檢驗所,四川 達州 635000)

小徑管對接焊縫射線照相在承壓類特種設備中應用相當廣泛。由于小徑管對接焊縫其管徑小,壁厚與余高的幾何因素影響大等特點,其射線檢測難度大,檢測質量不穩定,為此,國內在小徑管對接焊縫射線檢測上進行了一系列的研究。JB/T4730.2-2005《承壓類特種設備無損檢測射線檢測》標準對小徑管橢圓成像的照相要求也做了明確規定。

為了進一步了解小徑管對接焊縫射線工藝參數的影響,保證小徑管對接焊縫射線照相檢測質量,我們進行了初步的試驗研究。

1 試驗與結果分析

1.1 試驗條件

試驗儀器:便攜式射線探傷機,型號2505,定向。

試件(1):小徑管φ32×3,碳鋼,焊縫余高△h=2mm,焊縫寬度b=6mm,橢圓開口寬度q=6mm。焦距1:F=600mm,焦距2:F=500mm。

試件(2):小徑管φ18×2,碳鋼,焊縫余高△h=1mm,焊縫寬度b=4mm,橢圓開口寬度q=4mm。焦距:F=600mm。

1.2 試驗結果及分析

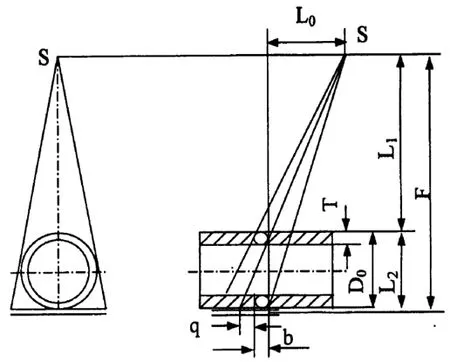

(1)小徑管φ32×3試件:小徑管對接焊縫射線照相橢圓成像透照采用射線機平移來完成。由于平時工作時是從上往下照,因此臨時制作了一個支架,高600mm左右,檢測人員計算偏心距時焦距選擇為600mm。射線機平移的偏心距計算按照《射線檢測》要求,如圖1所示。

計算公式:

L0={【F-(D0+△h)】/(D0+△h)}×(q+b)

式中L0:偏心距;

F:焦距;

D0:小徑管的外徑;

圖1 管子對接焊縫橢圓成像透照示意圖

△h:焊縫余高;

b:焊縫寬度;

q:橢圓開口寬度。

焦距F=600mm,小徑管的外徑D0=32,壁厚=3mm;外觀測繪小徑管焊縫余高△h=2mm,焊縫寬度b=6mm,橢圓開口寬度q=6mm,帶入公式,則偏心距:

L0-600={【600-(32+2)】/(32+2)}×(6+6)=199mm。

按照上述計算值將照相的準備工作做好。拍了5張片,發現效果很不理想,底片一半是黑色,一半是白色,并且黑度明顯不夠。

經過實際測量發現:放置射線機的支架距地面的距離不到500mm,預計最多500mm(加上焦點到機頭的距離),如以500mm計算,由于射線檢測儀的輻射半角一般≤20°,儀器距焦點的輻射場半徑用R500表示。

則500mm處輻射場半徑:R500=tg20°×(500-32-2)=169mm。

則:R500≤L0-600=199mm。

即:試件在射線機子的輻射場邊緣,即小徑管焊縫的平移距離已經超過了在該平面的輻射場。

我們假設這個小徑管對接焊縫透照不會出現在輻射場外的情況。

①如果以實測的500mm焦距來計算平移距離

則:L0-500=【500-(32+2)】/(32+2)×(6+6)=164mm。

則:R500≥L0-500。

則:小徑管焊縫的平移距離在該平面的輻射場內,就可以實現透照。

②如果設想焦距確實是600mm

則:輻射場半徑:R600=tg20°×(600-32-2)=206mm。

則:R600≥L0-600=199mm。

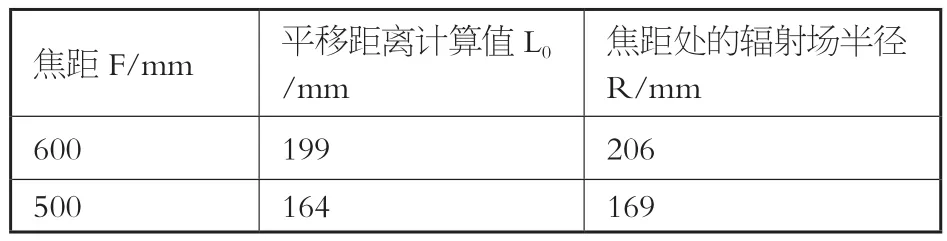

則:小徑管焊縫的平移距離在該平面的輻射場內,仍然可以實現透照。上述計算結果匯總如表1。

表1

可以看出,由于原計劃的600mm焦距實際變成了500mm,但平移距離計算時還是用的600mm,以至于小徑管焊縫的平移距離已經超過了在該平面的輻射場,所以出現了照不出來這個現象。我們以新的測試計算結果進行再次照相,發現底片的質量果然達到要求。可見,距的取值錯誤是導致焊縫在底片上的成像不高的影響因素之一。

(2)在現場計算時,我們也推算了另一個現象:管徑過細的管子,計算出來的偏移距離常常超過輻射場半徑。

以小徑管φ18×2試件為例:以φ18×2為例來計算,如果其焊縫余高1mm,焊縫寬度4mm,焦距600mm,橢圓開口寬度q=4mm,則其偏移距離:

L0-600={【600-(18+1)】/(18+1)}×(4+4)=245(mm)≥R600。

其中:R600=tg20°×(600-18-1)=211mm。

因此,在用平移距離公式時,探傷機輻射場半徑是必須考慮的問題。一般發射X射線束形成一個約40°的圓錐向外輻射,陽極靶與射線管軸線方向呈20°的傾角,因此要使被檢工件焊縫處于射線照射場中,就必須滿足:

L0={【F-(D0+△h)】/(D0+△h)}×(q+b)×≤tg20°×(F-D0-△h)

如果不能滿足該限制,則可以采用機頭傾斜等其他方法來完成該項工作。

經過現場反復照相試驗,印證了我們的判斷是正確的。

2 結論

通過以上試驗分析,明確小徑管對接焊縫射線檢測幾個要點。

(1)平移計算公式得出的偏心距必須在透照輻射場范圍內才能保證射線檢測質量。

(2)檢測工藝參數必須是現場檢測的實際準確參數,特別是焦距參數。

(3)對于管徑過細的管子,如等于φ18的小徑管的射線檢測,我們應該對檢測條件進行適當調整,如采用機頭傾斜等方式才能進行實際探傷工作。

3 結語

綜上所述,要想提高小徑管在接焊縫射線檢測的應用率,提高檢測結果的真實性,通過試驗分析的方式掌握檢測要點,這不僅能夠鞏固理論知識,而且還能為具體檢測實踐提供正確引導。分析試驗結果可知,要想優化檢測質量,降低漏檢率,務必合理設置工藝參數,調節焦距參數為適當值,同時,根據檢測條件差異制定相應的檢測方案,以便總結檢測問題,充分發揮小徑管的應用作用。除此之外,參與檢測的人員還應遵循相關要求,嚴格規范自身操作行為,保持嚴謹認真的工作態度,這不僅是小徑管對接焊縫射線照相合理應用的基本要求,而且還是優化接焊縫射線照相質量的基本保障。這能為相關學者提供理論支持和實踐指導,并且小徑管應用水平也能相應提高,相關工作的工作速度能夠大大加快,檢測任務也能及時完成。

[1]NB/T47013-2015,承壓類設備無損檢測[S].

[2]強天鵬.射線檢測.

[3]周迪生.小口徑管對接焊縫X射線探傷中的幾個問題[J].1983,5(6):1.

[4]周迪生.小口徑管對接焊縫X射線檢驗技術探討[J],1992,14(9):244.

[5]周迪生.小口徑管對接焊縫X射線檢驗的像質指數及一次透照范圍[J].1996,18(11):311.