PDM技術在機械可靠性設計分析中的應用

石躍朋

(許昌煙草機械有限責任公司,河南 許昌 461000)

1 虛擬樣機技術

虛擬樣機是基于模型基礎上的數字化設計方法。虛擬樣機技術使用計算機仿真和集成技術,這樣可以將仿真的過程和分散的產品相互結合,在虛擬中對產品進行設計的優化以及性能測試和仿真制造,其核心技術便是性能仿真。對復雜的工程對象來講,單單依靠幾種軟件是不可能完成的,同時還要構建多種軟件的組合,從而形成復合型仿真的環境,這樣才可以對研究對象實行多層面和目標的仿真。虛擬樣機的最終目的是要實現仿真數據接口的二次開發,同時依據這些幾何特征創建出數值的仿真模型,從而實現動態交換和共享分析數據,同時建模之后可以多次重復使用。本文主要分析虛擬樣機中,可以實現各個模塊之間數據高效互動、順暢交流的PDM技術在機械設計中的應用。

2 產品的數據管理

PDM可以在工業的各個領域進行使用,其所涉及的產品數據管理范圍非常廣泛,凡是能夠轉變為計算機描述和儲存的數據都可以管理。但是由于各個領域又有自己的特點和要求,使用層次和水平又有所不同。

在產品的開發和信息集成中,PDM可以看成是集成框架,其應用程序以及物料需求都要通過各種方法進行二次開發。我們可以開發接口直接作為對象進行集成,這樣可以使得企業中各種應用和各類產品得到高度協調和集成,也可以讓整個過程得到重組。

3 在PDM基礎上的機械產品性能和可靠性綜合設計以及分析平臺

在PDM軟件的框架中,我們可以集成各種軟件。本文以機械產品的性能及可靠性為分析目的,并且以仿真為基礎,這就決定了產品數據管理的方式。首先建立虛擬樣機以及仿真團隊的組織形式和協調的環境,實現仿真工具和PDM之間的集成,從而實現PDM的過程管理器對仿真過程的協調和管理。

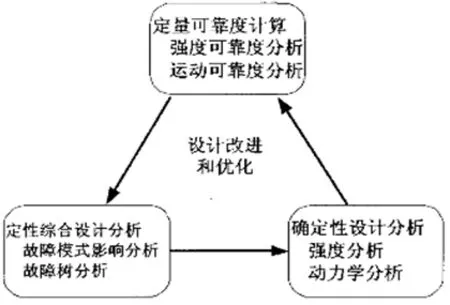

PDM分析平臺的方案和總體思路包括產品設計,分析各產品的性能和可靠性的綜合數據、流程綜合、綜合權衡,每個階段的信息環等。可靠性技術體系和性能之間的關系在下面進行詳細的論述。

3.1 可靠性數據和性能之間的綜合

這些主要是指設計中的分析數據綜合,在機械產品的數字環境之下,和性能的平臺進行交聯,以及集成可靠的設計分析工具,可靠設計數據,以及實現性能設計數據的融合和共享。

3.2 性能以及可靠性設計和分析流程之間的綜合

在系統性能的設計和分析上一定要結合分析工作的實際要求進行可靠性設計,最后圍繞核心項目進行協同設計的流程分析,這樣也可以實現可靠性和現實性能之間的分析。

3.3 性能和可靠性特征之間的權衡和綜合

性能和可靠性是產品效能中的重要部分,同時也是產品在研制中的重要因素。這個平臺是把機械的系統效能作為重要目標,對其性能和可靠性以及多個學科之間的模型優化以及權衡,這樣的方法來實現性能和可靠性之間的權衡。

3.4 可靠性設計

機械產品中的可靠性和協同設計的分析基礎是包括系統可靠性和故障模式的影響及危害分析、故障樹分析。系統可靠性是研究整個產品的系統,其中有動力裝置以及控制裝置和執行裝置和機構,各個部分中的整體系統分析評估和可靠模型分析。危害性分析以及故障模式的影響是定性的分析,我們也可以通過分析掌握產品故障的狀況,還可以直接對指導機構進行設計,同時也能為機械產品在可靠性分析和定量分析仿真中打下基礎。

3.5 在CAD基礎上的可靠性準則是符合性質的檢查

我們使用集成環境下可靠性設計和知識庫系統,這樣我們可以收集一些產品在設計過程中的一些可靠信息,同時還可以使用知識庫對設計的準則以及可靠性進行檢驗。我們通過實例的查詢進行CAD和現實之間的系統集成,這樣來幫助工藝設計和零件設計,之后再利用可靠性準則的知識庫對零件進行可靠性的檢查和分析。

3.6 可靠性仿真

在CAD基礎上的故障樹分析即FTA。在現代的機械設計中,計算機的輔助軟件,如Pro/E、UG、SOLIDWOK等不斷使用的同時,我們可以在這些主流的CAD工具基礎上再次開發,這些開發模塊可以實現和CAD軟件以及數據的交互設計,這樣便可以把FTA的整個過程在性能的設計中進行融合,這樣便可以實現可靠性的設計方案。

在產品設計中使用這個系統,可以依據零件對系統的零件信息進行設計,這時還要利用故障知識庫使用故障知識對零件中包含的問題進行分析,這樣來輔助系統的優化以及零件設計和改進,同時減少在開發的過程中各種重復,從而降低成本。

3.7 在CAE基礎上的機構運動和可靠性仿真分析

該分析是在有限元模型和三維數字樣機基礎上結合一些機械強度和可靠性分析,使用CAE如ANSYS等軟件來實現自動化仿真和數據的交互,這樣還可以完成機構在運動中的誤差以及可靠性分析和仿真,或者是柔性機構可靠性仿真和分析。

3.8 在CAE基礎上的機械強度的可靠分析

該分析是在有限元和三維數字樣機的基礎上對機構運動進行可靠性分析,使用CAE軟件來實現自動化仿真,以及機械的靜止強度可靠性上的分析以及產品在仿真和熱強度上的分析。產品整個系統中,可靠性綜合優化和虛擬樣機進行結合,把可靠性作為優化的目標,使用零件概率分析以及可靠性仿真相互結合。這樣來實現數據交互和自動化優化和分析,在優化的過程中我們可以從兩個方面進行分析。第一,要衡量這些因素的強弱或者趨勢影響以及問題和產品之間的關系,使用產品的類型和特征來構建起判斷要素的手段,同時還要構建起配套的評價準則,使用這樣的方法實現綜合權衡。第二,評價要素權值和要素的建立。要綜合分析各種國內外的成果,同時也要綜合衡量各個范圍和對象,這樣的方法構建起評價的要求和準則。還可以使用專家打分的方法和知識學習的方法來構建起計算方法和邏輯的處理。

4 具體工程上的使用

4.1 三維建模和設計

其中涵蓋了所有零件的三維造型和整體裝配。零件的三維造型是機械產品設計平臺的基礎,我們可以依照二維圖紙,使用三維軟件進行模塊的實現。這樣生成的實體也會包含零件的幾何信息和各種參數信息。同時以這些信息為基礎生成的零件能夠在以后的質量計算、特征計算、圖面繪制上共用。一般我們可以在草圖的基礎上建模,這樣更容易實現標準化和系類化的設計,同時這些也是在設計的過程中最合理的建模方法。

之后還要進行空間鎖系部件的建立、設計平臺建設和參數數據庫建設。這樣還可以提升設計的科學性,整個設計的周期也將大大的減少。

4.2 產品的數據管理

PDM可以幫助工作人員實現數據和研發工具的管理,其把這些有關的信息進行統一的整理集合。這樣才可以保證設計以及制造過程中使用的信息得到保存,在產品的維護時也可以得到支持。

一體化可以實現在PDM全過程的設計和開發,這樣每個模塊都是在這個平臺上進行的,擁有同樣的數據庫和界面,也為開發新產品和縮短工期打下基礎。這個方案也是使用PDM這樣的技術對UG、ADAMS、NASTRAN、ARAMS這些軟件的集合,這樣才可以實現各個工具間的共享,提高設計的一體化問題。

4.3 產品的強度和動力學上的仿真和可靠性分析

我們一定要保證數據可以進行對比,同時要保證分析的結果是在有效性基礎上的。其中要重視靈敏度和分析的效率,盡可能的縮短設計周期和技術的實用性。在這些分析的基礎上使用ARAMS系統進行仿真分析計算得到需要的參數。如圖1所示。

圖1 空間結構鎖可靠性分析

5 結語

PMD技術在產品的設計中結合虛擬樣機使用,以及其他的應用在實際中解決了很多問題,在很大程度上削減成本,縮短設計周期,同時對于分析中的準確性也有很大的提升。這些都為產品綜合性能的提高打下堅實的基礎。

[1]馬利,孫維平.PDM技術在機械可靠性設計分析中的應用研究[J].中國管理信息化, 2017,20(14):39-40.

[2]蘇賢震.機械可靠性設計的優化與應用分析[J].工程技術:全文版,2016,(8):253.