基于FEM的翼子板充液成形工藝與優化

劉曉晶 唐先林 張曉華 王飛

摘要:針對復雜結構零件沖壓成形時出現的破裂與拉延不充足等問題,采用板料成形模擬軟件Dynaform對汽車前翼子板充液拉深工藝進行了有限元數值模擬研究。依據翼子板各處進料規律,提出了三種拉延阻力系數不同的拉延方案。以零件的成形極限圖(FLD)為分析標準,研究了拉延阻力系數、液室壓力加載路徑和壓邊力對翼子板成形質量的影響規律。研究結果表明:設置合理的拉延筋、加載路徑和壓邊力,可以改善翼子板的成形性能,并且能夠獲得壁厚分布均勻的零件。

關鍵詞:翼子板;充液拉深;數值模擬;拉延筋

DOI:10.15938/j.jhust.2018.01.011

中圖分類號: TG386.41

文獻標志碼: A

文章編號: 1007-2683(2018)01-0055-06

Abstract:Aiming at the problem of failure and insufficient drawing when stamping forming for complex structure parts,we conduct numerical simulation of hydromechanical deep drawing to automobile front fender. According to the feeding law of fender, we propose three different drawing resistance coefficient programs, study the influence rules of main forming parameters on fender forming quality, like drawing resistance coefficient, chamber pressure, loading path, blank holder force, with the standard of forming limit diagram. The results show that under the reasonable match of drawbeads, loading path and blank holder force, forming performance of fender could be ameliorate, and obtain the part with uniform wall thickness distribution.

Keywords:fender; HDD; numerical simulation; drawbeads

0引言

隨著生活水平與科學技術的日益發展,人們對汽車的質量與外觀上的要求與日俱增,進而隨之而來的,涉及金屬板材的應用領域也愈來愈廣泛,而且對于復雜件成形的生產要求亦越來越高。汽車覆蓋件[1-2]是汽車組成的重要部分,而且它與一般沖壓件相比,具有薄壁結構,形狀復雜,結構尺寸大,表面質量,以及尺寸精度要求高,以及生產成本高等特點。而其中翼子板[3-5]是汽車覆蓋件中成形困難的典型零件,由于它不僅具有外觀要求質量高,尺寸精度要求高,模具設計與制造成本高等特點,而且需要經過拉延,切邊,翻邊和整形等多道工序,因此在成形過程中很容易出現起皺,破裂與變形不足等缺陷。傳統的沖壓成形[6-9]由于自身工藝特點所限,零件缺陷較多,同時所需費用較高,而充液拉深[10-13] (hydromechanical deep drawing, HDD)具有拉深比大、成形零件表面質量高、尺寸精度高、以及能夠進行復雜零件的成形等優點[14-16],所以充液成形是翼子板成形的有效途徑,能夠很好地符合翼子板的成形需求。

以汽車前翼子板為研究對象,在零件成形工藝性分析的基礎上,采用有限元分析軟件對翼子板進行充液拉深模擬,以零件的成形極限圖(FLD)為分析標準,分析了拉延阻力系數、液室壓力以及壓邊力對翼子板成形質量的影響,再選取翼子板一截面,以壁厚分布為分析依據,進一步研究壓邊力對翼子板成形性能的影響規律。為覆蓋件充液成形工藝的進一步研究提供了理論基礎和生產依據。

1零件成形工藝性分析

圖1是某汽車前翼子板的三維模型,從圖中可以看出翼子板與引擎蓋配合處的形狀較為復雜且存在臺階結構;與門板配合處拉延深度較淺,形狀平坦,拉延時容易產生拉延不充分現象,同時在輪罩處存在凸起和翻邊。按照傳統加工方法很難實現一次拉深成形,需要經過拉延、切邊、翻邊和整形等多道工序,會耗費時間和材料,同時存在成形精度不足等問題,而采用充液拉深則只需一道工序,可以大大減少工作量,提高成形精度和成形極限。

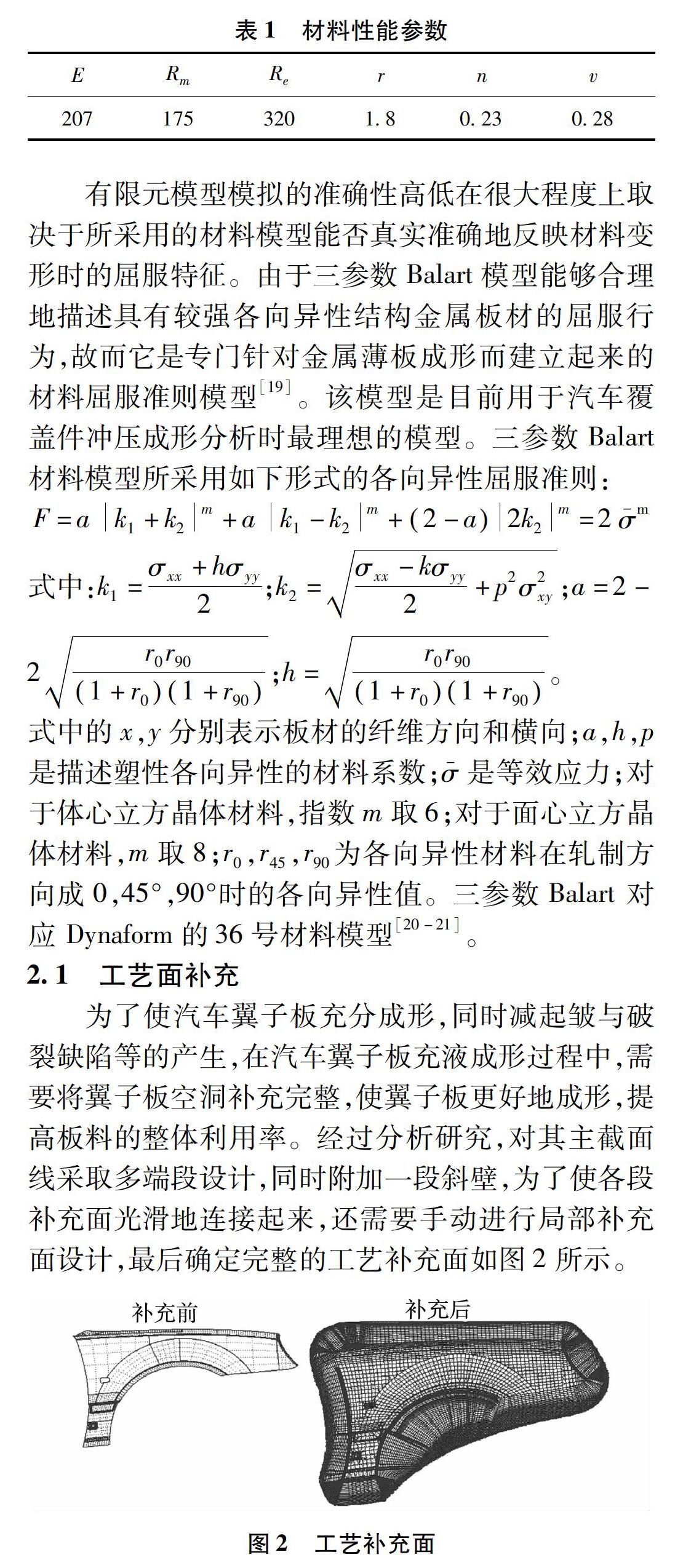

2.1工藝面補充

為了使汽車翼子板充分成形,同時減起皺與破裂缺陷等的產生,在汽車翼子板充液成形過程中,需要將翼子板空洞補充完整,使翼子板更好地成形,提高板料的整體利用率。經過分析研究,對其主截面線采取多端段設計,同時附加一段斜壁,為了使各段補充面光滑地連接起來,還需要手動進行局部補充面設計,最后確定完整的工藝補充面如圖2所示。

確定翼子板模型后,由于BSE板料估算坯料尺寸快速且準確,故而利用Dynaform里面的BSE模塊進行坯料尺寸估算,零件以數據類型IGS格式導入有限元模擬軟件中,1號線為有限元軟件估算出的坯料尺寸,但是由于翼子板的復雜性以及需留出拉深余量,實際生產需將1號線擴大化與規則化為2號線,如圖3(a)所示。模型導入仿真軟件后,通過偏置和復制等工序,生成模擬所用的壓邊圈和充液凹模,得到其有限元模型如圖3(b)所示。

3拉延筋參數的設定及優化

汽車翼子板結構復雜,拉深成形時各處板料進料不一致,成形件局部出現起皺和拉裂等缺陷,拉延筋的設置可以有效地改善板料的拉延情況,提高板料的變形均勻性。根據翼子板各處進料規律,將翼子板設置為8段拉延筋,拉延筋采用半圓形,深度為5mm,如圖4所示,由于直壁區進料過快,采用3段拉延筋,而彎曲處進料情況復雜,將拉延筋進行分段設計。

拉延筋所提供的阻力嚴重影響翼子板成形性能,根據大量的數值模擬,提出三種拉延筋研究方案,如表2所示。

按照表2的三組拉延阻力設定方案,采用Dynaform對翼子板成形性能進行模擬,分別按照3種研究方案進行加載,三組拉延方案翼子板成形極限圖如圖5所示。當采用方案1時,從圖5(a)中可以看出翼子板局部發生嚴重開裂,翼子板整體拉延不充分,這是由于阻力系數比較小,拉延筋沒有很好的發揮其作用,在翼子板成形時,各處板料發生嚴重進料流動不均勻;當采用方案3時,從圖5(c)中可以看出,翼子板還沒有完全成形就已經發生了局部破裂的現象,這是由于阻力系數設置過大,阻礙翼子板成形時板料進料,導致板料發生局部應力集中而破裂;當采用方案2時,從圖5(b)中可以發現,板料流動性好,翼子板可以均勻成形,所以經過如上的對比分析確定方案2為拉延筋最佳加載方式。

4加載路徑的設定及優化

汽車翼子板充液拉深成形過程中,液室壓力是翼子板成形性能的重要工藝參數,液室壓力的加載時間與大小是液室壓力的研究重點,根據翼子板的成形特點以及數值模擬研究,設計了三條液室壓力加載曲線,如圖6所示。

加載曲線1加載方式為在凸模開始之時就施加于板材提供背壓,并隨著加載時間的增大而增大,液室壓力加載曲線3是在0.028s開始施加液壓,在0.033s時加載到6MPa,保持0.002s后增加到14MPa, 再保持0.002s,最后在0.04s時達到25MPa。而液室壓力加載曲線2是在0.028s開始施加液壓,在0.033s時加載到2MPa,保持0.002s后增加到8MPa,再保持0.002s,最后在0.04s時達到25MPa。

采用加載曲線1時,液室壓力加載過早,板料成形時出現大面積的凹陷而無法正常成形,故而不能滿足翼子板成形需求,如圖7(a)所示。采用加載曲線3時,雖然翼子板能夠成形,但是其多處出現破裂現象,如圖7(c)所示,因此也不能滿足翼子板需求。采用液室壓力加載曲線2時,翼子板可以成形而且沒有破裂,如圖7(b)所示。經過對比分析,確定方案2為最優加載路徑。

5壓邊力的設定及優化

由于壓邊力的大小會影響板料的流動,因此壓邊力是翼子板充液成形時的一個重要工藝參數。

經過大量的數值模擬的研究,設定三組翼子板壓邊力的加載方案,且分別為750kN,1000kN與2000kN。

當壓邊力為750kN時,局部區域出現了嚴重起皺和拉延不充分的缺陷,如圖8(a)所示,這是由于壓邊力過小,造成板材的流動不充分。當壓邊力為2000kN時,雖然翼子板沒有出現嚴重起皺現象,但是其局部出現破裂,如圖8(c)所示,這是由于壓邊力過大,所以阻礙了板料的正常成形,導致板料進料不充足而嚴重減薄。當壓邊力為1000kN時,翼子板成形質量較好,同時局部起皺得到了很好的控制,如圖8(b)所示。

為了進一步分析壓邊力對翼子板成形質量的影響規律,在其壁厚變化較大的溝槽區選取截面AA,順時針選取15個點,如圖9(a)所示,分別測量每個點在不同壓力值下的壁厚,得到各個點在不同壓邊力作用下壁厚分布曲線如圖9(b)所示。從壁厚分布曲線中可以看出,翼子板在彎曲處6點的減薄量最大,最容易發生破裂缺陷;在1點、14點、15點處發生了起皺,壁厚值已經超過了板料的初始值1mm。通過對比分析三種不同壓邊力作用下的壁厚分布曲線,發現當壓邊力為2000kN時,各個典型點的減薄量最大,在點6處最小壁厚達到了0.66mm;當壓邊力為75kN時,各處減薄量最小,點6處的最小壁厚為0.78mm;當壓邊力為1000kN時,點6處最小壁厚為0.74mm。結合不同壓邊力的成形極限圖和壁厚分布曲線,發現當壓邊力為1000kN時既可以減少起皺又可以滿足翼子板的成形需求,所以將壓邊力定為1000kN。

6結論

1)根據汽車前翼子板成形的復雜性,成形時拉延筋需要進行多處單獨設置,保證板料成形時的進料均勻性,根據多次模擬分析,選擇的拉延筋為8段,同時設計了三組拉延阻力系數方案,以翼子板成形極限圖作為評定標準,對比分析最優方案為:方案二;

2)針對翼子板的充液成形,進行大量的數值模擬,從而設定三組液室壓力路徑加載方案,并以翼子板的成形極限圖(FLD)作為評定標準,對比分析得出的最優加載方案是在0.028s開始施加液壓,在0.033s時加載2MPa,保持0.002s后增加到8MPa, 再保0.002s,最后在0.04s時達到25MPa;

3)根據多次模擬研究,采用三組不同的壓邊力,并以翼子板的成形極限圖(FLD)作為分析依據;選取翼子板溝槽區的一個截面,進一步分析壓邊力對其壁厚的影響情況,以截面的壁厚分布圖作為分析標準,最終經過對比分析選取最優的壓邊力為1000kN。

參 考 文 獻:

[1]劉曉晶,劉博,陳曉曉,等. 汽車復雜梁形件沖壓成形及回彈數值模擬[J]. 哈爾濱理工大學學報,2015,20(1):76-79.

[2]劉曉晶,王祥剛,李峰,等. 基于UG的汽車覆蓋件模具的標準件庫開發[J]. 哈爾濱理工大學學報,2011,16(2):19-21.

[3]吳文娟. 淺談汽車前翼子板的結構設計[J]. 機電工程技術,2011,40(8):196-206

[4]張德超. 汽車車身造型與結構分析[D].湖北:武漢理工大學,2006:1-69.

[5]武振鋒,賈凡. 基于CATIA的轎車前翼子板曲面造型與質量分析[J].汽車技術,2011(1):54-57.

[6]肖冰娥,溫彤,于建明. 大高徑比H68銅套的多道次深拉深工藝與模具設計[J]. 熱加工工藝,2013,42(9):87-89.

[7]陳文琳,路遙,彭李靜,等. 多道次拉深復合成形工藝研究[J]. 精密成形工程,2011,3(1):23-26.

[8]陶宏之. 板料多道次拉深成形模擬技術研究與工藝優化[M]. 上海:上海交通大學,2000:45-74.

[9]汪建敏,錢春苗,崔會杰. 數值模擬技術在板料多次拉深成形中的應用[J]. 熱加工工藝,2012,5:136-139.

[10]孫志瑩,郎利輝,孔德帥. 鋁合金馬鞍形件充液成形工藝模擬分析[J]. 精密成形工程,2015,7(1):46-65.

[11]XU Y C, CHENG Y, YUAN S J. Influences of Loading Paths on Thickness of Aluminum Alloy Cup with Hydromechanical Deep Drawing [J]. International Journal of Materials and Product Technology, 2010(38):173-183.

[12]GRIZELJ B, CUMIN J, ERGIC T. Application of Hydroforming Process in Sheet Metal Formation [J]. Journal of Materials Processing Technology, 2009, 51(4): 333-340.

[13]LEE M Y, SOHN S M, KANG C Y, et al. Study on the Hydroforming Process for Automobile Radiator Support Members[J]. Journal of Materials Processing Technology, 2002(130): 115-120.

[14]KEUM Y T, LEE K B. Section Finite Element Analysis of Forming Processes for Aluminumalloy Sheet Metals[J]. International Journal of Mechanical Sciences, 2000(42): 1913-1918.

[15]GUO J D, ZHAO C C, CAO M Y. Process of Back Pressure Deep Drawing with Solid Granule Medium on Sheet Metal[J]. Journal of Central South University, 2014, 21(7): 2617-2626.

[16]趙軍,易際明,倪颋. 基于數值模擬的深筒形件多次拉深工藝與實驗研究[J]. 熱加工工藝, 2012(5):94-101.

[17]張順才. 超深沖冷軋鋼板St14ZF退火組織與力學性能關系的探討[J]. 寶鋼技術,1994(1):41-51.

[18]VIGNJEVIC R, CAVALCANTI M J. Numerical Simulation of the Lynx Helicopter Main Liftframe Component Collapse [J]. International Journal of Crashworthiness,1997,2(1):25-38.

[19]陳正陽. 一種板料成形屈服準則的建立與應用[D].北京:北方工業大學,2015.

[20]趙海鷗. LSDYNA 動力分析指南拉延筋技術[M].北京:兵器工業出版社,2003.

[21]許允超. 高強度冷熱軋汽車板材成形性能數值模擬及實驗研究[D].內蒙古:內蒙古科技大學,2015:1-24.

(編輯:關毅)