超聲相控陣探頭的形式以及專用相控陣探頭的開發應用案例

, ,定岳,

(寧波市特種設備檢驗研究院,寧波 315048)

早在1959 年,TOM B和HUGHES注冊了一項超聲波環形動態聚焦探頭的專利,后來該技術被稱為超聲相控陣檢測技術。20世紀60年代,相控陣的研究主要局限于實驗室;20世紀60年代末70年代初,醫學物理學者將該技術用于醫學人體超聲成像中。由于當時壓電復合材料、微電子技術和計算機技術等的限制,該技術沒有在工業領域中得到廣泛應用。2000年后,隨著壓電復合材料、納秒級脈沖信號控制、數據處理分析、軟件技術和計算機模擬等多種技術在超聲相控陣成像領域中的綜合應用,超聲相控陣檢測技術得以迅速發展,并逐步應用于工業無損檢測領域[1]。

首先,分別從相控陣陣列的排布形式和相控陣的特殊用途兩個方面對相控陣探頭的幾種常見形式進行了歸納;接著,簡要介紹了國內外相控陣技術的研發應用情況以及筆者參與的專用相控陣探頭開發的2個案例;最后,展望了相控陣技術的前景和發展方向。

1 不同陣列排布方式的相控陣探頭

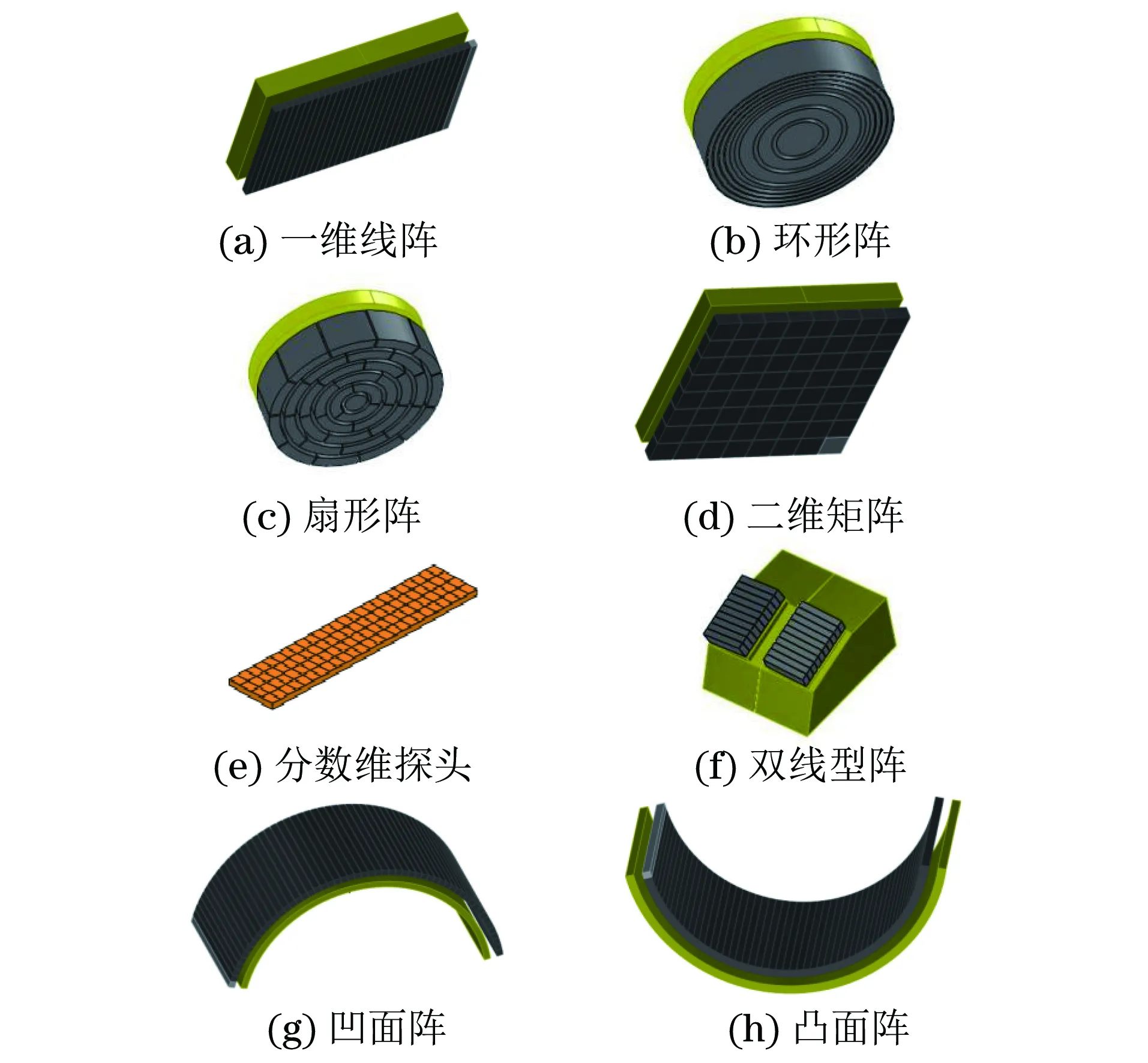

相控陣按陣列形式通常可分為線形、矩陣形、環形和扇形。相控陣探頭有多種不同的陣列排布形式,其類型按陣元排列方式可分為:一維線陣、二維矩陣、環形陣、扇形陣、凹面陣、凸面陣、雙線型陣等,各種換能器的模型如圖1所示。不同的陣列排布方式將會產生不同的聲場特性,使相控陣能應用于不同工況下的檢測。

圖1 不同陣列排布方式的超聲相控陣換能器模型

一維線陣是目前相控陣探頭中應用最多的一種形式,其特點是能在相控陣的軸平面實現聲束偏轉和軸向聚焦。與一維線陣相比,環形陣的優勢是能在聲束剖面實現二維聚焦(一維線陣只能實現一個方向上的聲束聚焦),聲束剖面呈圓形,能獲得較大的能量集中,并且不要求大數目的陣列,因此其能在采用高頻檢測時仍保證較高的穿透力[2];但環形陣的缺點是不能進行聲束偏轉控制,因此主要應用于醫學成像和脈沖多普勒體積流量計中[3]。扇形陣和二維矩陣都可實現所有方向的聲束偏轉和軸向聚焦,扇形陣多用于棒材檢測,二維矩陣由于加工工藝限制、電路復雜及制作成本高等原因,仍主要應用于醫學領域,工業領域應用較少,但其聲束不僅能實現沿晶片排列方向的掃查,還可以縱向擺動掃查,因此其具有三維成像的優勢,這將會是未來超聲相控陣換能器的發展方向[3]。由于二維面陣探頭還處于實驗室研究的階段,而作為一維線陣探頭向二維面陣探頭的過渡,一種被稱為分數維的探頭已經開始在一些高端的超聲診斷儀中使用。分數維探頭在長度方向上按傳統方法被切割成致密的小陣元,而在寬度方向上則被切割成有限的幾排;按寬度方向不同的聚焦功能,可分為1.25維、1.5維和1.75維,由于其陣元數成倍增加,對陣元連線等一系列加工工藝提出了更高的要求。雙線型陣的發射和接收聲束分開,消除了幻影回波,無近場區的影響和明顯的盲區,具有良好的近表面檢測能力,并可通過連續的深度聚焦來增加整體的聚焦深度,且在所有深度范圍內能保持最佳的側向分辨力,可用于晶粒粗大的不銹鋼工件的檢測[4-5];此外,其壓電晶片的高阻尼特性還提高了軸向分辨力和信噪比[6]。凹面陣多用于管道的外檢測,因其能很好地匹配相同曲率管子的外徑,并且其陣列的排列方式有物理聚焦的特點,聲束比平面陣列更加容易匯聚。凸面陣能很好地匹配相同曲率管子的內徑,但在陣列凸面排列的狀態下,聲場旁瓣十分明顯,特別是小徑管中的聚焦聲場更容易向空間擴散[7];凸面陣多用于醫學B超超聲診斷領域[8-9]。在工業方面,國內已有部分學者對凸面陣探頭進行了開發應用,但總體研究并不多[10]。

2 不同用途的相控陣探頭

除了陣列排布方式、延時法則之外,超聲相控陣探頭的檢測能力還與探頭盲區大小、中心頻率、發射脈沖寬度、楔塊的選擇、耦合介質、試件表面平整度等因素有關。因此,針對一些特殊的檢測對象,調整其中的某些因素,便可以獲得不同用途的超聲相控陣探頭[3]。

(1) 近壁探頭

該類探頭的兩端具有較短的盲區,如Olympus 生產的近壁探頭第一晶片的中心和最后晶片的中心到與其最近的探頭外殼邊緣的距離僅1.5 mm[3],非常適用于復合材料的C掃描檢測,對復合材料的分層、脫膠和多孔性等缺陷有較高的檢出率。此外,其還可用于薄板、薄管等小型工件的檢測。

(2) 小腳印探頭

小腳印探頭封裝緊密,陣元數目較少(一般不超過16個),可進入到活動空間狹窄的區域進行檢測,如Olympus 生產的A00探頭的腳印尺寸(長×寬)僅為8 mm×8 mm[3]。

(3) 液浸探頭

液浸探頭是相控陣探頭部分或全部浸入液體中使用的。這類探頭往往用于剛性楔塊無法良好匹配被檢測工件表面時的情況。液浸探頭最常用的介質為水,目前國內有學者在檢測聚乙烯材料時,利用甘油、水、水玻璃、海藻酸鈉,按一定的比例配制了特殊用途的耦合介質,該介質的聲阻抗與聚乙烯材料相似度達95%以上,檢測時聲波在界面上的反射率較小,可以稱得上是最理想的耦合液[11]。

(4) 雙晶線性陣列探頭

該探頭采用雙晶線性陣列的結構設計,相當于內置兩個相控陣線陣探頭,一個發射聲波,另一個接收聲波,避免了表面檢測盲區,提高了信噪比。并且,其通過降低探頭的中心頻率,采用縱波檢測的方式提高超聲波的穿透力。該探頭不僅可以對不銹鋼材料進行檢測,還可用于鑄件、合金、異種鋼焊縫等其他粗晶材料的檢測。

(5) 曲面陣列探頭

該探頭的形狀往往呈半圓形,相較于通常的線性陣列探頭,還可以進行自然幾何聚焦。其可與所有可調節水浸楔塊配合使用,常用于復合材料的分層檢測中。此外,在碳纖維增強復合材料(CFRP)的圓角部位檢測方面,由于該探頭的凹面結構可保證聲束垂直進入R區,在檢測R區時相比其他超聲探頭有較多優勢[12]。

(6) 柔性相控陣探頭

超聲換能器單元以陣列形式安置于柔性層介質中或表面,而構成柔性超聲換能器陣列,因柔性超聲換能器陣列能夠貼合各種具有不同形狀的工件表面,從而提高了檢測效率,避免了因表面不規則引起聲束扭曲、靈敏度下降等問題發生[13]。柔性相控陣探頭可分為一維柔性相控陣探頭和二維柔性相控陣探頭。一維柔性相控陣探頭通過機械裝置將探頭內各個晶片壓在工件表面,利用工件輪廓測量儀測出表面形狀,隨后根據計算機對該輪廓的延時律算法進行實時處理;二維柔性相控陣探頭是在二維矩陣的表面涂抹一層柔軟的彈性樹脂,彈性樹脂能與工件表面緊密貼合,從而實現三維成像[14]。柔性相控陣探頭主要應用于輪廓不規則工件的檢測中,如航天航空領域飛機機翼和機身復合板,承壓設備領域壓力管道的內外壁、彎頭、三通等的檢測。但是,柔性相控陣探頭的阻尼片較薄,探頭的頻帶很窄,具有較大的表面盲區,這是柔性相控陣探頭的局限性[7]。因此,其比較適宜大厚度工件的檢測。

(7) 輪式探頭

輪式探頭利用橡膠輪胎的滾動來實現快速直觀的檢測,多應用于管道腐蝕、復合材料、鐵路軌道以及航空航天領域表面光滑板材的檢測中[15-20]。探頭由寬度適當的橡膠材料制成,橡膠輪胎內充滿水,超聲波按照水層-橡膠-工件的路徑進行傳播。C掃成像時,應該將閘門套在水-橡膠界面波外,以免界面波和缺陷波的混淆。

3 相控陣探頭研究現狀及開發應用案例

超聲圖像很大程度上取決于探頭的質量,相控陣探頭的改進是超聲檢測系統性能中最基礎也是最重要的環節之一。

相控陣探頭的設計不同于常規超聲波探頭,常規超聲波探頭只要設計了探頭的尺寸、前沿、K值等參數,探頭的聲學性能便基本確定了;相控陣探頭則不同,其內部陣列的排列方式多種多樣,探頭的工藝參數設計也相當復雜。相控陣的設計參數對聲場具有非常大的影響,如晶片長度、寬度、間距、陣元個數等;相控陣的激勵陣元參數對聲場也具有重大的影響,如激勵陣元數、激發頻率、偏轉角度、聚焦深度等,這些設計參數和激勵參數對相控陣聲場的影響可詳見參考文獻[21-23]。不良的相控陣參數設計會導致較高的旁瓣,甚至出現柵瓣效應。因此,在專用相控陣探頭開發過程中要充分考慮到聲場結構、耦合情況、操作難易度等問題。

對于復雜特殊結構件的檢測,常規的相控陣探頭或超聲波探頭由于耦合不良、操作困難等原因無法實現檢測,這就需要研發新型的相控陣探頭。

3.1 國內外相控陣探頭的研發應用情況

3.1.1 國外相控陣探頭研發應用情況

目前,世界上對相控陣技術的研究與應用較為深入的國家有:加拿大、法國、英國、美國等。1959年,TOM B開發出第一個環形換能器系統并申請了專利。20世紀70年代開始,相控陣首先在醫學領域用于人體組織成像。20世紀80年代,國外學者研制出第一臺工業探傷用的相控陣檢測儀器,主要用于檢測核電站的相關零部件。2000年以來,相控陣技術不斷應用于航空航天、鐵路、復合材料、特種設備等各行各業。近年來,英國的ALAN J H等[24]提出了自動聚焦成像算法,利用一維柔性相控陣探頭實現了在未知輪廓曲面上的點狀缺陷的檢測,但其僅在理想條件下對點狀缺陷進行了測試,且圖像質量易受底波干擾。法國的DOBIGNY等[25]研發了二維柔性相控陣探頭和關節機器人技術的自動檢測設備,該設備利用柔性換能器的型面適應性和超聲相控陣技術的聲束可控性實現核設施大型復雜構件的自動掃描檢測。WALTER等[26]研制出一種基于PMN-PT(鐵電單晶)復合材料的超聲相控陣換能器,與PZT(鋯碳酸鉛)相控陣換能器相比具有更高的靈敏度和更寬的頻帶范圍。DEVOS等[27]研制出一種半柔性的矩陣陣列超聲換能器,以提高新一代核電站大型整體轉軸鍛件各類缺陷的檢出率、可靠性和檢測效率。SONG等[28]利用PAULI系統對核電站渦輪機葉根試塊進行檢測,獲得了較高的缺陷檢出率,但難以區分缺陷類別。

3.1.2 國內相控陣探頭研發應用情況

國內相控陣技術起步較晚,與國外相比還存在一定的差距。近年來,國內學者對相控陣技術進行了大量的研究與應用。汪春曉[29]將相控陣技術應用到火車車輪的檢測上,提出了車輪在線超聲相控陣檢測的方案,研究了提高缺陷檢出率的方法。楊平等[30]推導出了二維面陣列設計的一般準則,并利用設計的8×8二維陣列實現了相控陣三維體數據的掃描和顯示。萬國賓等[31]建立了一種適用于曲面有限陣列結構輻射與散射特性分析的迭代方法,該方法不受陣面曲率變化、單元數量和分布情況的限制,對有限周期和非周期陣列的分析都有著較高的計算效率和穩定性。李鵬頻、宋波喬等[4,32]利用雙晶聚焦縱波相控陣探頭對雙相不銹鋼管線和T型不銹鋼焊縫進行了檢測,在缺陷的定位、定性和定量的準確性上具有一定的優勢,且具有操作方便、安全性高和檢測快捷等特點。張碧星等[33]開展了凹面線性相控陣列輻射聲場在液固界面上的反射和折射特性研究,發現凹面線陣聲場在液固圓柱界面下比液固平界面具有更好的聚焦效果。郭偉燦等[10]研發了512大陣元數的雙層結構的圓環形探頭,該凸面超聲相控陣探頭置于管狀設備的內部并通過充水耦合,實現了腐蝕和埋藏缺陷的自動化掃查。楊天文等[34]在理論推導圓形活塞換能器陣的三維指向性計算公式的基礎上,對陣元分別為4×6陣列、5×5-1陣列、3×8陣列、2×12陣列的指向性進行了分析,并得到了陣列三維指向性的差異。

3.2 換熱器管板角焊縫的檢測

針對換熱器管板角焊縫的檢測,常規的超聲檢測方法具有系統復雜、檢測效率低等缺點。筆者提出了適用于換熱器管板角焊縫的相控陣檢測技術,開發了相控陣超聲檢測專用探頭,研制了機械掃查裝置,成功地實現了超聲C掃描檢測。

該項目開發的總體思路如下:① 根據換熱器管板角焊縫的結構,利用聲學理論與仿真設計開發一維相控陣探頭;② 利用一維線陣相控陣探頭伸入到換熱管內部進行水浸聚焦掃查;③ 研制了機械掃查裝置用于輔助探頭實現自動化檢測;④ 通過對帶有氣孔、未熔合等典型缺陷的檢測試驗來驗證該系統的可靠性[35-38]。

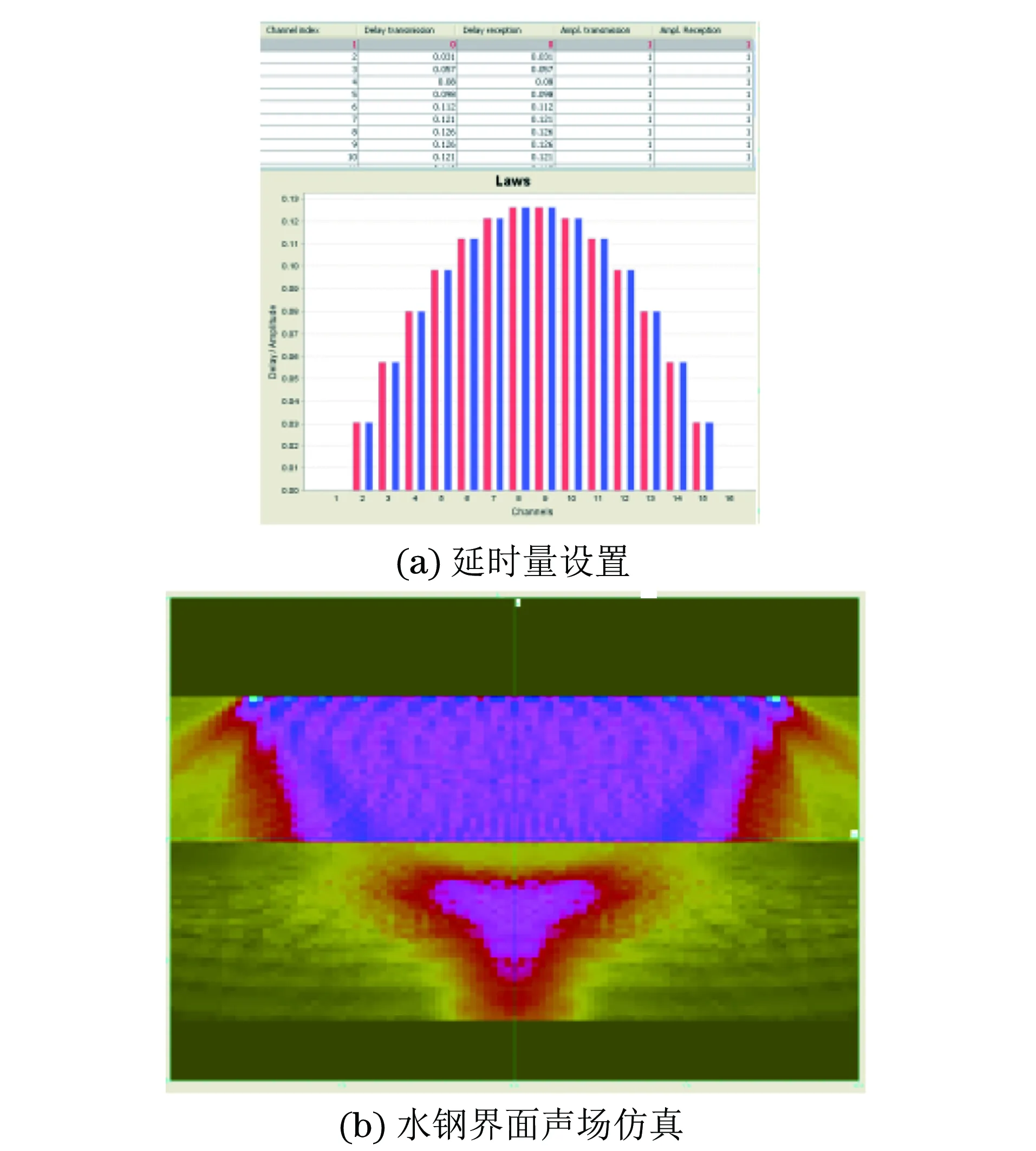

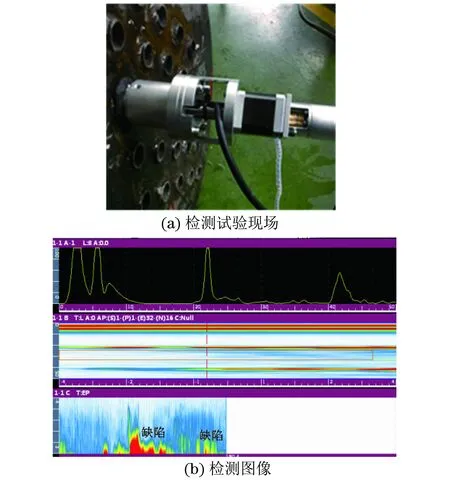

圖2為CIVA聲場仿真結果,通過仿真可以得到該探頭的聲場聚焦效果,其是相控陣探頭工藝參數設計的重要環節,直接影響探頭的聲學性能。針對換熱器管板角焊縫的結構特征(內徑25 mm、外徑32 mm,角焊縫長和高約為4 mm),根據聲場理論分析,結合CIVA仿真結果確定了相控陣設計參數為陣元總數32個、激勵陣元個數16個、頻率10 MHz、陣元寬度0.4 mm、陣元長度10 mm、陣元間距0.5 mm。其中,使用激勵陣元是為了保證良好的聲場聚焦性能,確定的陣元總數能保證電子線掃查時聲束能覆蓋長度方向的角焊縫,陣列尺寸則根據設計準則確定。圖3為檢測試驗現場及檢測圖像,圖3(a)為自主開發的掃查裝置,用于控制探頭自動旋轉一圈而完成超聲檢測;圖3(b)為檢測完成后,得到的C掃描圖像。

圖2 CIVA聲場仿真結果

圖3 檢測試驗現場及檢測圖像

3.3 厚壁管件內表面徑向缺陷的超聲柔性相控陣檢測

對于厚壁管件內表面徑向缺陷的檢測,常將超聲探頭置于管件的外表面來實施檢測。管件的外表面為圓弧面,常規的超聲檢測技術在圓弧面上的檢測靈敏度低、缺陷定位困難、檢測范圍受曲面和聲場結構等因素限制。針對這些不足,筆者采用柔性相控陣探頭實現了該類厚壁管件的內表面徑向缺陷的檢測。

該項目開發的總體思路為:① 根據厚壁管件的幾何結構設計聚焦法則,并用CIVA仿真設計得到一維柔性相控陣探頭的參數;設計探頭時,與常規超聲探頭進行的聲場比對如圖4所示;② 利用研制的柔性相控陣探頭貼合厚壁管件的外表面,并選擇合適的角度(45°入射角)進行掃查,焦點落在內壁上;③ 設計對比試塊,通過檢測試驗來驗證筆者提出的柔性相控陣技術對厚壁管件內表面徑向缺陷的檢測是否具有較高的檢測靈敏度。

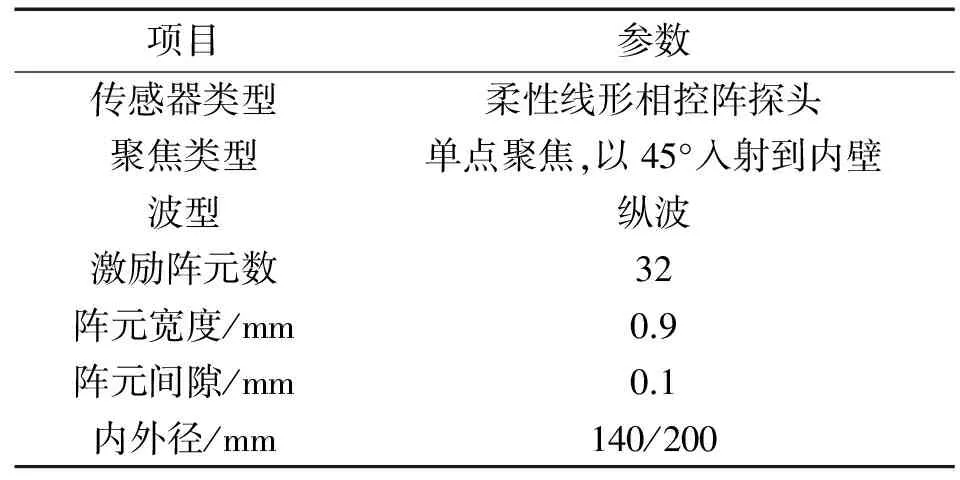

圖4 多種探頭的CIVA聲場仿真比對

針對上述非聚焦探頭、聚焦探頭、柔性相控陣探頭的CIVA聲場仿真比對可以得出結論:非聚焦探頭的聲場均勻,對于厚壁管子內表面缺陷的檢測靈敏度較低;聚焦探頭的聲場有一定的匯聚,但不同曲率的管子需要不同的探頭來與之匹配;柔性相控陣探頭內的每個陣元可以很好地貼合在管子的外表面,設計的聚焦法則可以使聲場在厚壁管子內表面形成點聚焦,大大提高內表面缺陷的檢測靈敏度。柔性相控陣探頭的CIVA參數設置見表1[39]。

表1 柔性相控陣探頭CIVA參數設置

4 展望

近年來,從相控陣檢測技術相關的考核培訓、標準制定以及行業應用方面來看,我國已制定了一部國家標準GB/T 29302-2012《無損檢測儀器 相控陣超聲檢測系統的性能與檢驗》。中國特檢院出版了一部企業標準Q/CSEI 01-2013《鋼制承壓設備焊接接頭相控陣超聲檢測》,這是國內特種設備行業第一個相控陣超聲檢測標準。國內其他有關相控陣的行業標準還在制定階段。在國際上,國際標準化組織(ISO)已經正式出版了關于焊縫檢測的方法標準ISO 13588:2012《焊縫無損檢測 超聲檢測 利用自動/半自動相控陣技術》,該標準應屬于現有最為先進的相控陣檢測方法標準[40]。早在2011年底,中國船級社和英國焊接協會已在北京成功舉辦了相控陣技術二級培訓班。2011年1月,API(美國石油學會)推出了超聲相控陣檢測認證考試,這個考試是基于手工超聲相控陣檢測進行的[40]。在行業應用方面,相控陣技術在船舶海工行業中已得到業主和監造方的大力推薦并開始使用,比如煙臺來福士的“藍鯨1#”項目在2015年已開始運用相控陣技術檢測管對接焊縫。上海外高橋在建的“集裝箱”船體檢測已運用超聲相控陣和超聲波衍射時差法檢測技術。隨著標準、規范的不斷推出,相關培訓、人員考核制度的不斷完善,相控陣技術一定會得到越來越廣泛的應用。 從技術開發層面而言,當今相控陣的前沿技術是專用相控陣探頭的開發。根據被檢設備的材料、形狀等特點,設計制作與之相適應的專用相控陣探頭,再開發自動化的掃查裝置以及相控陣檢測儀,將這些技術結合起來就能將相控陣的作用發揮到最大。具體的新型相控陣探頭開發的思路和流程可以參考筆者總結的兩個案例。此外,隨著計算機技術、信號處理技術、微電子技術等的快速發展,將會不斷開發出多陣元、多通道的相控陣技術。目前,GE(通用電氣)公司開發了512陣元的面陣探頭,該探頭在目前市場上陣元個數最多,其可以實現大面積的三維成像。國內對于超聲相控陣的研究起步較晚,其在工業上的應用還不夠成熟,主要是一些高校和研究機構在做這方面的工作。目前,國內儀器探頭廠商已基本可以制作128陣元的相控陣探頭,個別機構正在開發256陣元的探頭,相信在不久的將來還可以開發出更多陣元和更多通道的探頭。

總之,相控陣在機械、核電、冶金等各行業的應用會越來越廣泛,檢測系統會往自動化、智能化、便攜式的方向發展,相控陣探頭會不斷向頻帶更寬、密度更高、頻率更高的方向發展。

[1] 單寶華,喻言,歐進萍. 超聲相控陣檢測技術及其應用[J].無損檢測2004,26(5):235-237.

[2] 梁少華.環陣相控技術及環陣相控探頭簡介[J].中國超聲醫學雜志,1994,10(9):51-52.

[3] 孫芳.超聲相控陣技術若干關鍵問題的研究[D].天津:天津大學,2012.

[4] 李鵬頻,李江,劉貴吉,等.雙晶聚焦縱波相控陣檢測系統在雙相不銹鋼管線中的應用[J].中國造船,2014,55(1):331-339.

[5] 林莉,楊平華,張東輝,等.厚壁鑄造奧氏體不銹鋼管道焊縫超聲相控陣檢測技術概述[J].機械工程學報,2012,48(4):12-20.

[6] DELAIDE M, MAES G, VERSPEELT D. Design and application of low-frequency twin side-by-side phased array transducers for improved UT capability on cast stainless steel components[C]∥2nd International Conference on NDE.Greece:[s.n.],2000:1-24.

[7] NAKAHATA K,TOKUMASU S,SAKAI A.Ultrasonic imaging using signal post-processing for a flexible array transducer[J].NDT&E, 2016,82:13-25.

[8] 郎益夫.B型超聲診斷儀凸面相控陣探頭聚焦聲場的計算[J].中國生物醫學工程學報,1990,9(2):127-133.

[9] 郎益夫.B型超聲診斷儀凸陣探頭復合焦聲場的研究[J].聲學學報,1990,15(5):345-353.

[10] 郭偉燦,錢盛杰.水-鋼界面凸面相控陣聲場仿真[J].無損檢測,2017,39(5):70-75.

[11] 郭偉燦.聚乙烯管道熱熔接頭超聲檢測技術研究及設備研制[D].杭州:浙江大學,2014.

[12] 周伯堃.CFRP材料R區曲面陣列探頭超聲檢測研究[D].大連:大連理工大學,2016.

[13] 蔡慶生,龍紹軍,紀軒榮.一種柔性超聲相控陣陣列換能器及制作方法:中國,201310097603.3[P].2016-01-13.

[14] 李衍.柔性相控陣換能器用于形狀不規則工件的超聲檢測[J]. 無損探傷, 2013, 37(5): 1-5.

[15] 姚子龍,付汝龍,丁旭升,等.一種用于航空復合材料分層缺陷的相控陣輪式探頭C掃描檢測裝置[J]. 無損探傷, 2017, 41(1): 30-37.

[16] 蘇璐.大口徑埋地管道超聲波在線管壁測厚系統的研究[D].北京:北京化工大學,2005.

[17] 王浩,錢夢脲,李同保.管道無損檢測超聲輪式換能器的研制[J].同濟大學學報, 2007, 35(1): 103-107.

[18] 蘇璐,王琳,祁欣.燃氣管道壁厚測量的超聲波輪式探頭[J].傳感器技術, 2005, 24(6): 37-41.

[19] 袁益中.運用超聲波輪式探頭監控ERW鋼管內毛刺高度[J].焊管,1999, 23(6): 48-49.

[20] 高長福,祁欣.一種新型換能器的研制[J].哈爾濱科學技術大學學報, 1994, 18(2): 68-70.

[21] 李錦,林書玉.平面相控陣的尺寸對聲波聚焦效果的影響[J].應用聲學,2004,23(3):23-28.

[22] 楊平華.相控陣超聲檢測關鍵參數優化研究[D].大連:大連理工大學,2011.

[23] 錢盛杰,郭偉燦.換熱器管板角焊縫相控陣超聲聲場CIVA 仿真和檢測[J].無損檢測,2015,37(1): 11-15.

[24] ALAN J H, BRUCE W D, PAUL D W. Auto focusing ultrasonic imagery for non-destructive testing and evaluation of specimens with complicated geometries[J].NDT&E International, 2010,43:78-85.

[25] DOBIGNY B,WATTIAU O, BEY S, et al. Development of a robotic nozzle inspection with a flexible transducer array[C]∥Proceedings of the 19th World Conference on Non-Destructive Testing. Munich:[s.n.], 2016.

[26] WALTER S, HERZOG T, SCHUBERT F, et al. Comparison of ultrasonic phased array probes based on PMN-PT and PZT 1-3 composites[C]∥Proceedings of the 19th World Conference on Non-DestructiveTesting. Munich:[s.n.], 2016.

[27] DEVOS D,MAES G, TREMBLAY P. Optimized semi-flexible matrix array probes for large rotor shafts and DGS sizing diagram simulation tool[C]∥Proceedings of the 19th World Conference on Non-Destructive Testing. Munich:[s.n.], 2016.

[28] SONG S J, SHIN H J, JANG Y H. Development of an ultrasonic phased array system for nondestructive tests of nuclear power plant components[J]. Nuclear Engineering and Design, 2002, 214(12):151-161.

[29] 汪春曉,張浩, 高曉蓉,等.超聲相控陣技術在車輪輪輞探傷中的應用[J].中國鐵路,2009(5):69-71.

[30] 楊平,郭景濤,施克仁.超聲相控陣二維面陣實現三維成像研究進展[J].無損檢測,2007,29(4):177-184.

[31] 萬國賓,汪文秉,趙惠玲.曲面陣列結構散射與輻射特性的迭代分析[J].電波科學學報,2001,16(2):157-162.

[32] 宋波喬,江偉,劉志毅.基于超聲相控陣技術的不銹鋼超聲檢測方法[J].中國船檢,2013(8):109-112.

[33] 張碧星,王文龍.凹面相控陣聚焦聲場在液固界面上的反射和折射[J].物理學報,2008,57(6):3613-3619.

[34] 楊天文,陳敏,黃大貴,等.換能器陣列形式對指向性的影響[J].壓電與聲光,2014,36(1):93-96.

[35] GUO Weican, QIAN Shengjie, LING Zhangwei. Research on phased array ultrasonic technique for testing tube to tube-sheet welds of heat exchanger[C]∥Proceedings of the ASME 2016 Pressure Vessels & Piping Conference.[S.l.]:[s.n.],2016.

[36] 錢盛杰,郭偉燦,黃輝.換熱器管板角焊縫超聲波自動檢測裝置的研制[J].工業儀表與自動化裝置,2015(6):109-112.

[37] 郭偉燦,錢盛杰,凌張偉.換熱器管板角焊縫相控陣自動超聲檢測技術研究[J].壓力容器,2015,32(8):69-74.

[38] 郭偉燦,劉仲強,許輝庭.一種換熱器管板角焊縫超聲波自動檢測裝置:中國,201420386941.9[P].2014-07-14.

[39] 郭偉燦,錢盛杰.厚壁簡形件內表面徑向缺陷檢測的超聲聚焦技術[J].無損檢測,2016,38(12): 55-61.

[40] 劉曉睿,強天鵬,鄔冠華,等.國外的工業相控陣檢測標準[J].壓力容器,2012,29(3):53-58.