核電廠BOSS頭焊縫的無損檢測要求

,

(深圳中廣核工程設計有限公司, 深圳 518172)

BOSS頭被廣泛應用于核電廠的輔助管道中,主要用于母管和支管的連接。

某核電機組在運行過程中,BOSS頭焊縫出現泄漏現象,經解剖發現焊縫中存在嚴重的缺陷。通過查閱該BOSS頭預制焊縫的無損檢測報告得知,該焊縫按照RCC-M規范《壓水堆核島機械設備設計和建造規則》進行無損檢測,即焊接過程中對根部焊道和完工焊縫進行滲透檢測,檢測結果均為合格。另外,經排查,很多BOSS頭焊縫均存在類似的缺陷。

無損檢測是確保焊縫質量的重要手段,為此,筆者以核1級管道奧氏體不銹鋼BOSS頭預制焊縫的無損檢測為例,探討了對BOSS頭焊縫無損檢測方案進行改進的可行性。

1 BOSS頭焊縫的規格及檢驗要求

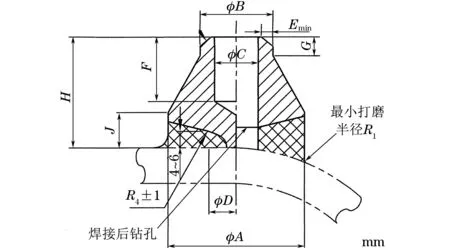

1.1 結構形式和規格

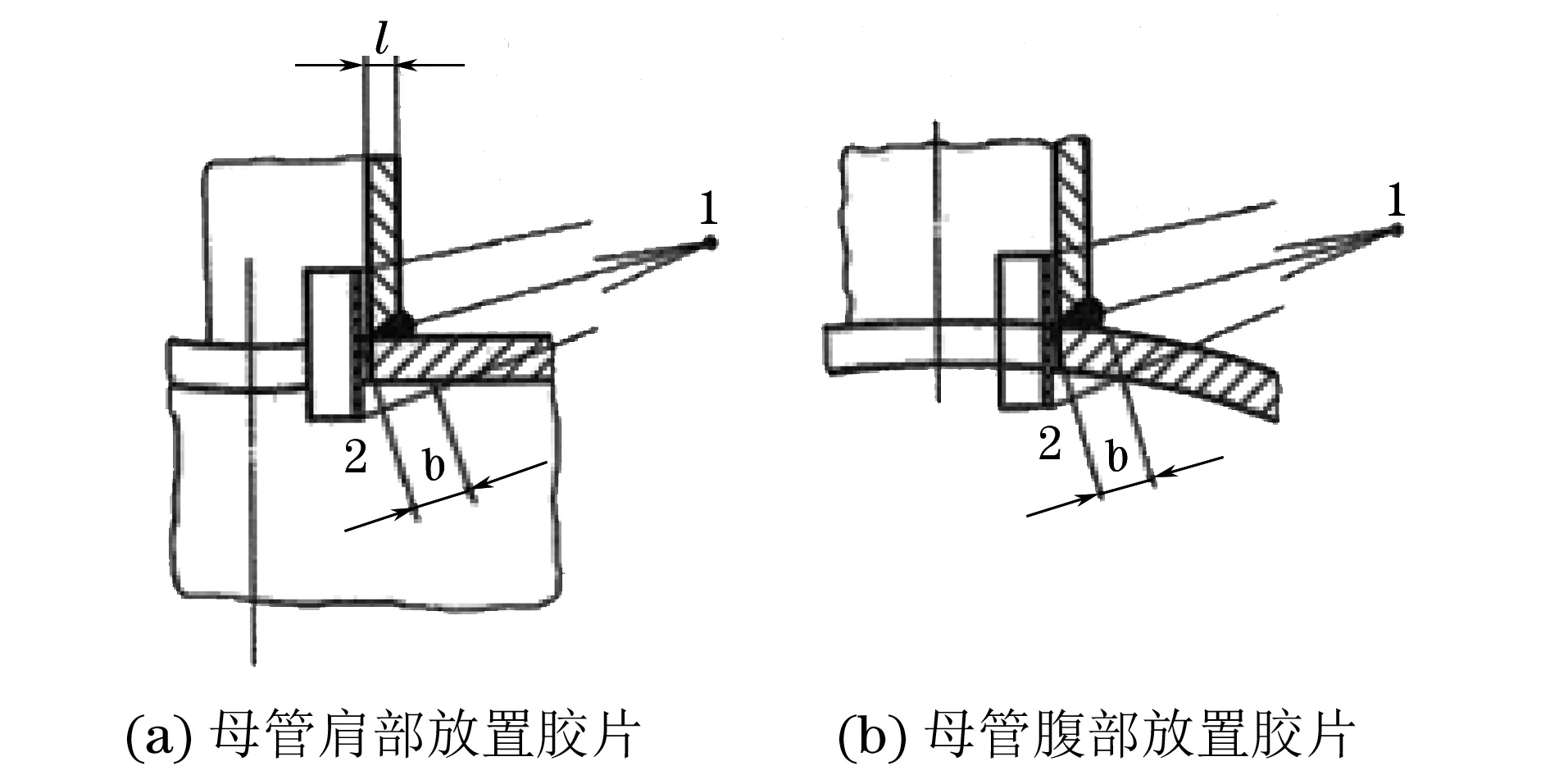

核1級系統管道中BOSS頭與母管的連接焊縫為安放式接管焊縫。常用BOSS頭的公稱尺寸有12.7,19.5,25.4,50.8 mm等多種規格,根據結構和尺寸分類,BOSS頭又可分為多種類型,如1,3,7,14型等。預制焊縫通常采用“先焊接后鉆孔”的加工成型工藝,即BOSS頭先預加工小孔,待BOSS頭與母管焊接完成后再擴孔至最終尺寸。圖1為一種典型的BOSS頭焊縫結構示意。

圖1 典型的BOSS頭焊縫的結構示意

1.2 材料和焊接檢驗要求

核1級系統管道的母管和BOSS頭材料均為奧氏體不銹鋼,采用非熔化極氣體保護焊和焊條電弧焊工藝焊接,焊接過程中通常對根部焊道和完工焊縫表面進行滲透檢測。

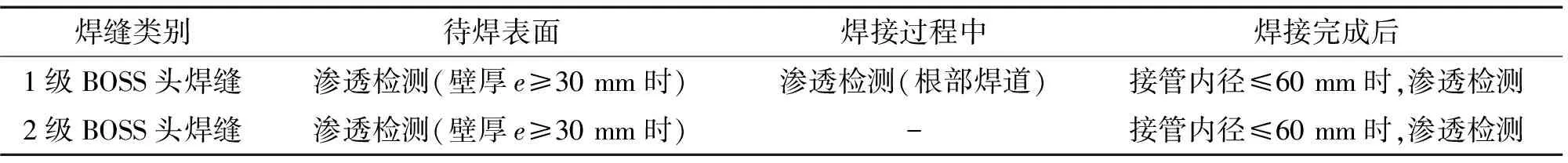

2 BOSS頭焊縫的無損檢測要求

根據RCC-M規范要求,BOSS頭預制焊縫的待焊表面、焊接過程中及焊接完成后的無損檢測要求見表1。針對BOSS頭預制焊縫,RCC-M規范的檢測要求存在下述局限性。

(1) 預制焊縫采用“先焊接后成型”工藝,滲透檢測合格的根部焊道在后續鉆孔中被加工去除;如臨近根部區域存在缺陷,阿迪王有可能在鉆孔后變為最終焊縫的表面缺陷。

(2) 鉆孔后內徑太小,內表面無法進行滲透檢測。

(3) 滲透檢測能發現被檢表面區域的缺陷,但根部焊道與焊接表面之間的焊縫金屬缺乏有效的檢測手段,不利于焊接質量的監督與控制。

表1 RCC-M規范對BOSS頭焊縫的無損檢測要求

3 BOSS頭焊縫無損檢測要求的改進分析

3.1 射線檢測要求

3.1.1 標準規范要求

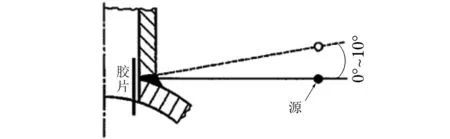

(1) RCC-M規范

RCC-M MC 3312.5《射線檢驗膠片和射線源的相對位置》中規定,在對安放式接管焊縫進行射線檢測時,膠片應放在支管內且緊貼被檢管壁,射線源應放在管外側焊縫坡口的軸線上,偏差在0°~10°以內,其檢測透照示意如圖2所示。

圖2 安放式接管焊縫射線檢測透照示意

通常情況下,內徑不大于60 mm的安放式接管焊縫被認為難以用射線方法進行檢測,RCC-M規范也不強制要求對此類尺寸的接管焊縫進行射線檢測[1]。BOSS頭焊縫的內徑在9.5~43 mm的范圍內,實際檢驗中無法將膠片放置于接管內側,因此無法按照RCC-M規范的標準要求進行射線檢測(片在內,源在外)。

(2) 其他標準

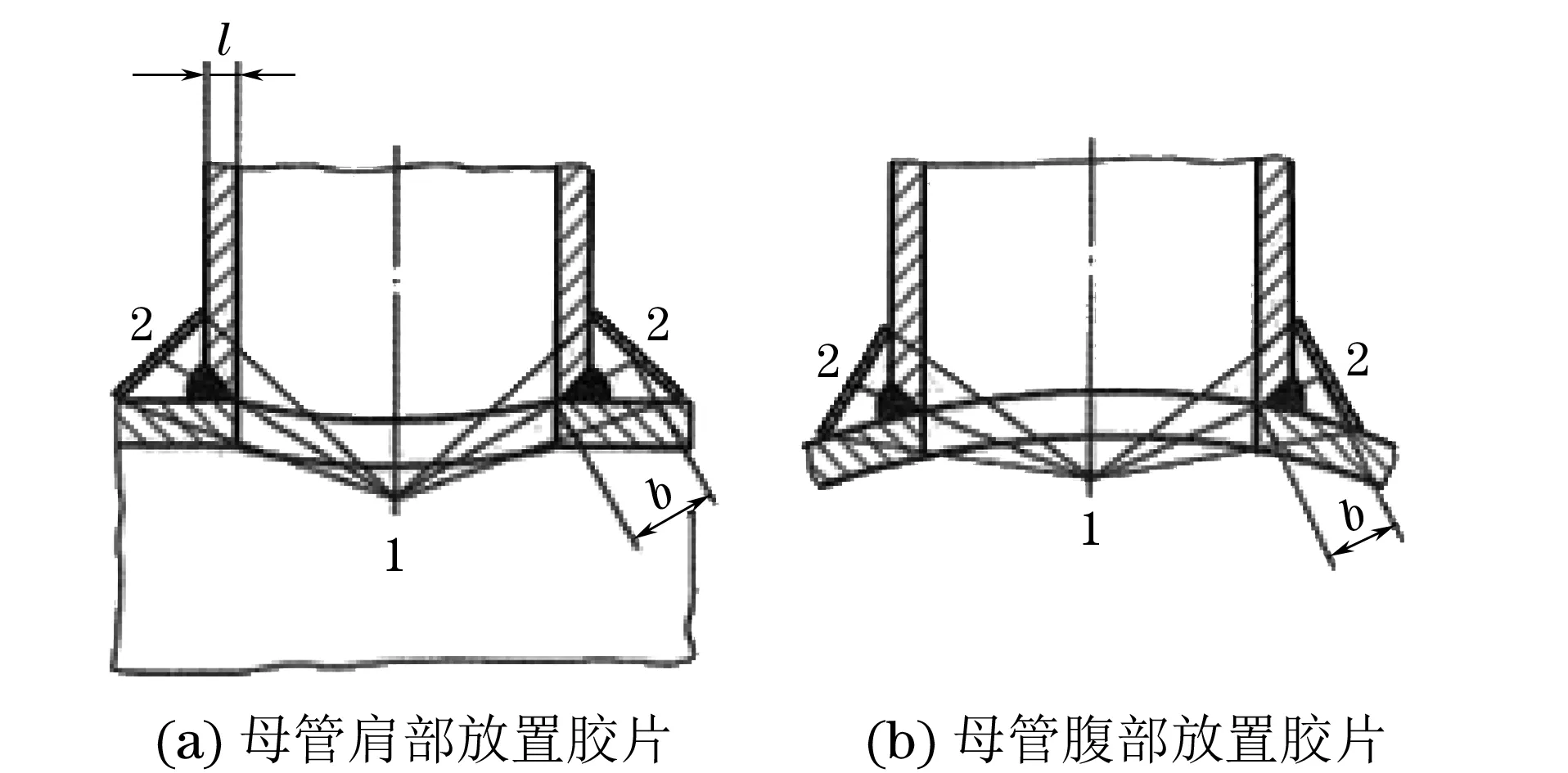

根據GB/T 3323《金屬熔化焊焊接接頭射線照相》、EN1435Non-destructiveTestingofWelds-RadiographicTestingofWeldedJoints標準,安放式接管的射線檢測可采用單壁外透法(見圖3)、單壁中心內透法(見圖4)、單壁偏心內透法(見圖5)進行透照。

圖3 安放式管座焊縫單壁外透法示意

圖4 安放式管座焊縫單壁中心內透法示意

圖5 安放式管座焊縫單壁偏心內透法示意

當進行A級、B級檢測時,應符合

A級f/d≥7.5b2/3

(1)

B級f/d≥15b2/3

(2)

式中:b為射線源側工件表面與膠片的距離,當b<1.2t時,可用公稱厚度t代替;f為射線源與工件表面的距離;d為射線源尺寸。

特殊情況下,射線源置于被檢工件內部透照時,射線源與工件的最小距離fmin允許減小,但減小值不應超過20%;射線源置于被檢工件內部中心透照時,在滿足像質計要求的前提下,射線源與工件的最小距離fmin允許減小,但減小值不應超過50%[1-2]。

BOSS頭焊縫的內徑在9.5~43 mm內,實際檢驗中無法將膠片放置于接管內側,因此無法按照GB/T 3323、EN 1435標準的要求進行單壁外透法射線檢測。

以公稱尺寸為25.4 mm的7P型BOSS頭焊縫為例,其外徑為65 mm,內徑為9.5 mm,壁厚為27.75 mm。假設采用φ2 mm的Ir192射線源進行單壁中心內透法進行檢測,A級檢測時,fmin≥78.5 mm(假設b=1.2t),由于接管內徑太小,焦距無法滿足要求,也無法按照GB/T 3323、EN 1435標準的要求進行單壁偏心內透法或單壁中心內透法射線檢測。

3.1.2 其他實踐經驗

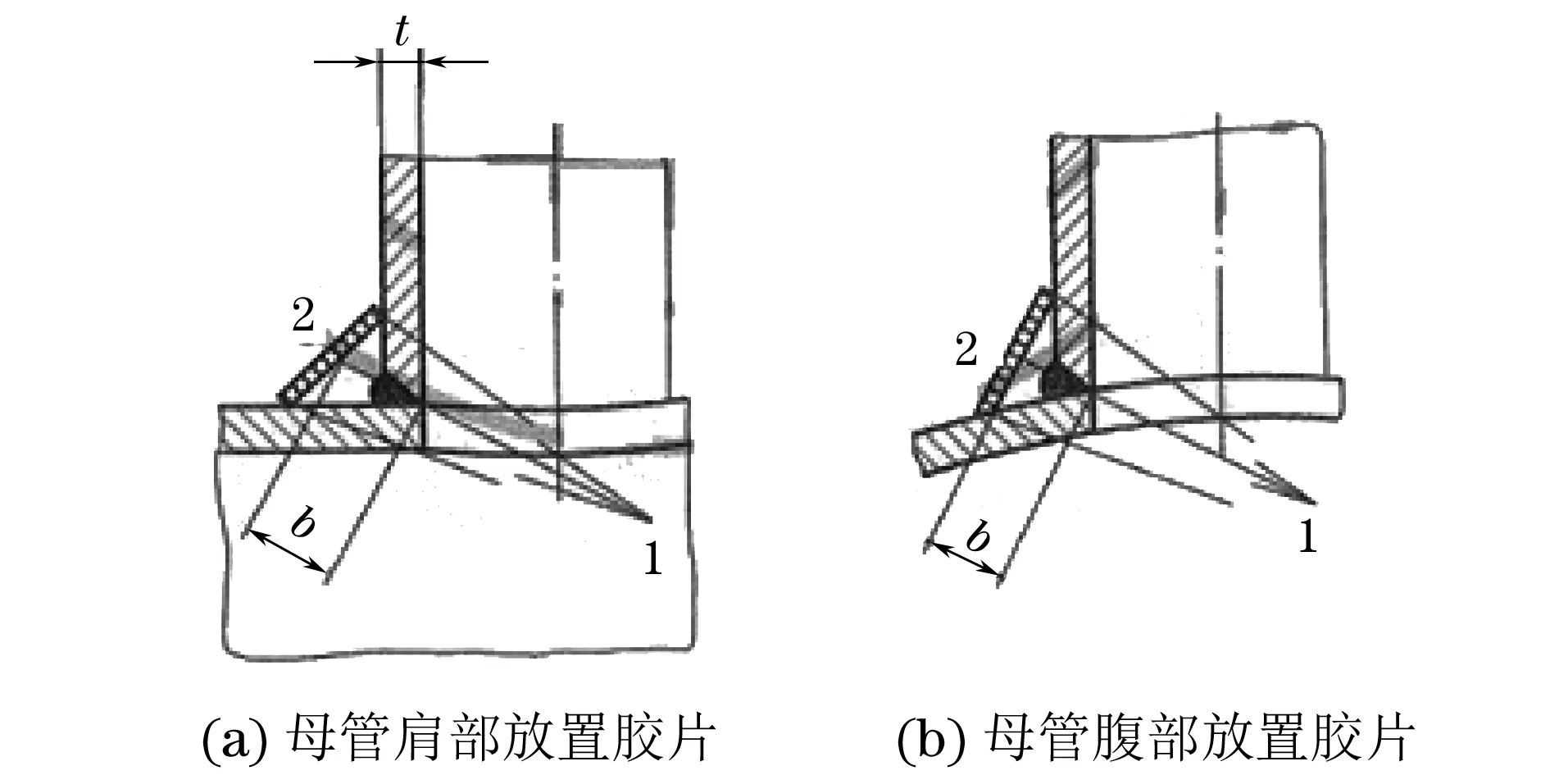

預制廠和現場采用一種非標準射線檢測作為輔助檢查手段,射線膠片與放射源均放于支管外側,膠片與焊縫存在較大間隙。非標射線檢測透照方法示意如圖6所示。

圖6 非標射線檢測透照方法示意

非標射線檢測工藝所拍攝的底片能夠在一定程度上發現焊縫內部的缺陷,但也存在較多局限性。

(1) 底片黑度差異變化大

BOSS頭厚度梯度變化大,底片接收的射線能量極不均勻,射線底片上不同區域的黑度相差大,缺陷難以識別。

(2) 幾何不清晰度變化大

底片上不同區域的幾何不清晰度相差大,可滿足評定的區域很小。

(3) 無法實現100%檢查

受BOSS焊縫結構影響,只能將射線源和膠片放置于管道兩側進行透照,無法進行管道軸向方向的透照。

(4) 缺乏驗收標準

由于射線膠片與放射源均放于支管外側,且膠片與焊縫存在較大間隙,射線底片上缺陷顯示尺寸比實際缺陷尺寸更大,國內外均沒有此類透照方式的對應驗收標準。

3.2 超聲檢測要求

超聲檢測對未焊透、未熔合和裂紋等面積型缺陷比較敏感,檢測靈敏度也較高,工作效率高。但由于管座角焊縫的結構復雜,超聲檢測時受到管座曲率、壁厚和馬鞍狀焊縫形式等因素的影響,以及檢測位置的局限,缺陷信號的識別難度大,缺陷的定位困難。常規超聲檢測管座角焊縫的技術難點如下所述[3-4]。

(1) 缺陷信號的識別難度大。支管曲率大,在支管面檢測時易出現表面波干擾,主管內孔壁產生反射波干擾,即局部特定位置的變形波干擾,從而干擾波出現在示波屏上的位置與缺陷波出現的位置易混淆。

(2) 缺陷定位困難,超聲波入射方向隨入射點曲率的變化而變化,使用二次波檢測時反射面的曲率點各不相同,反射波的方向也隨反射點曲率的變化而變化,故缺陷定位受到很大影響。

(3) 探頭移動的距離一般較短,無法對焊縫整個截面實現100%檢測,容易導致焊縫中部分區域漏檢。

此外,BOSS頭母材為奧氏體不銹鋼,奧氏體焊縫粗大的柱狀晶粒組織和焊縫結構的各向異性對超聲波有強烈的散射衰減和扭曲作用,常規的超聲探頭穿透力不足,檢測困難。

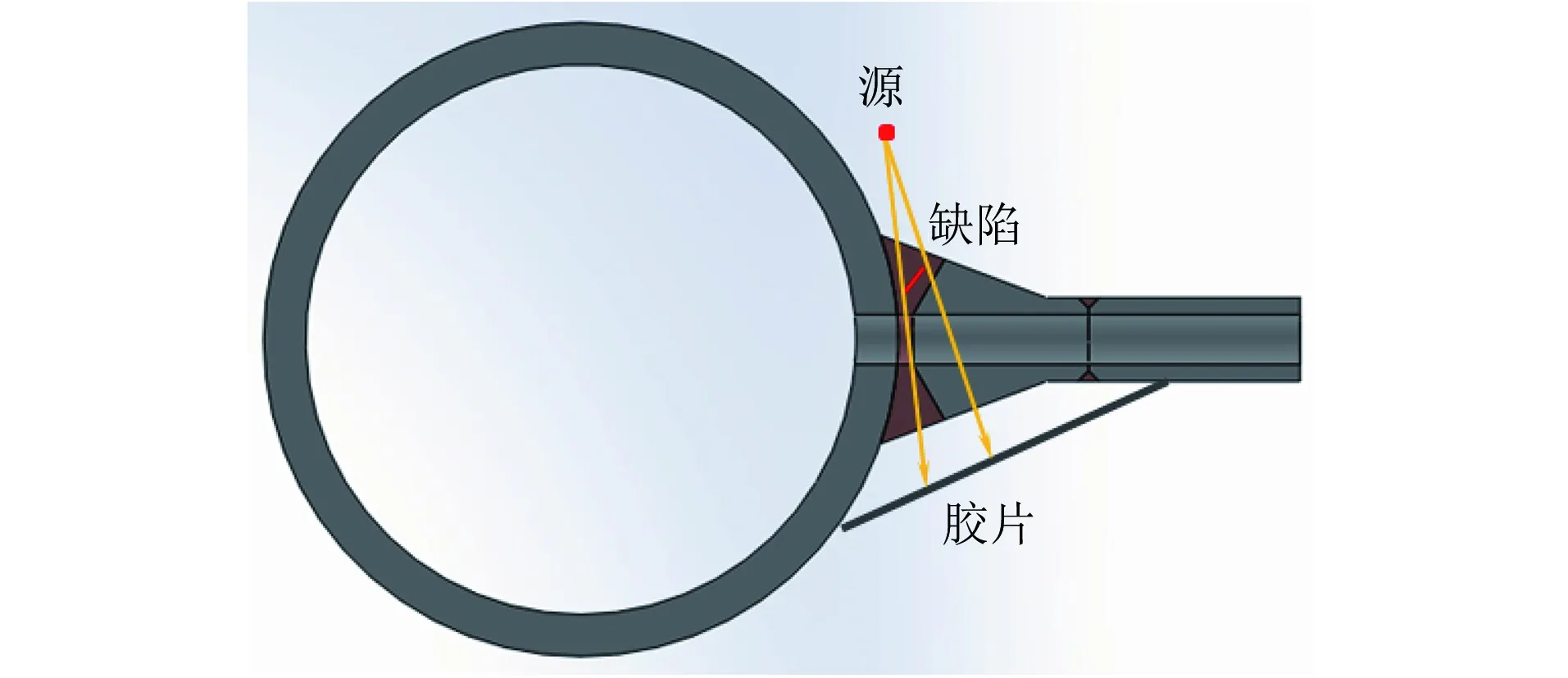

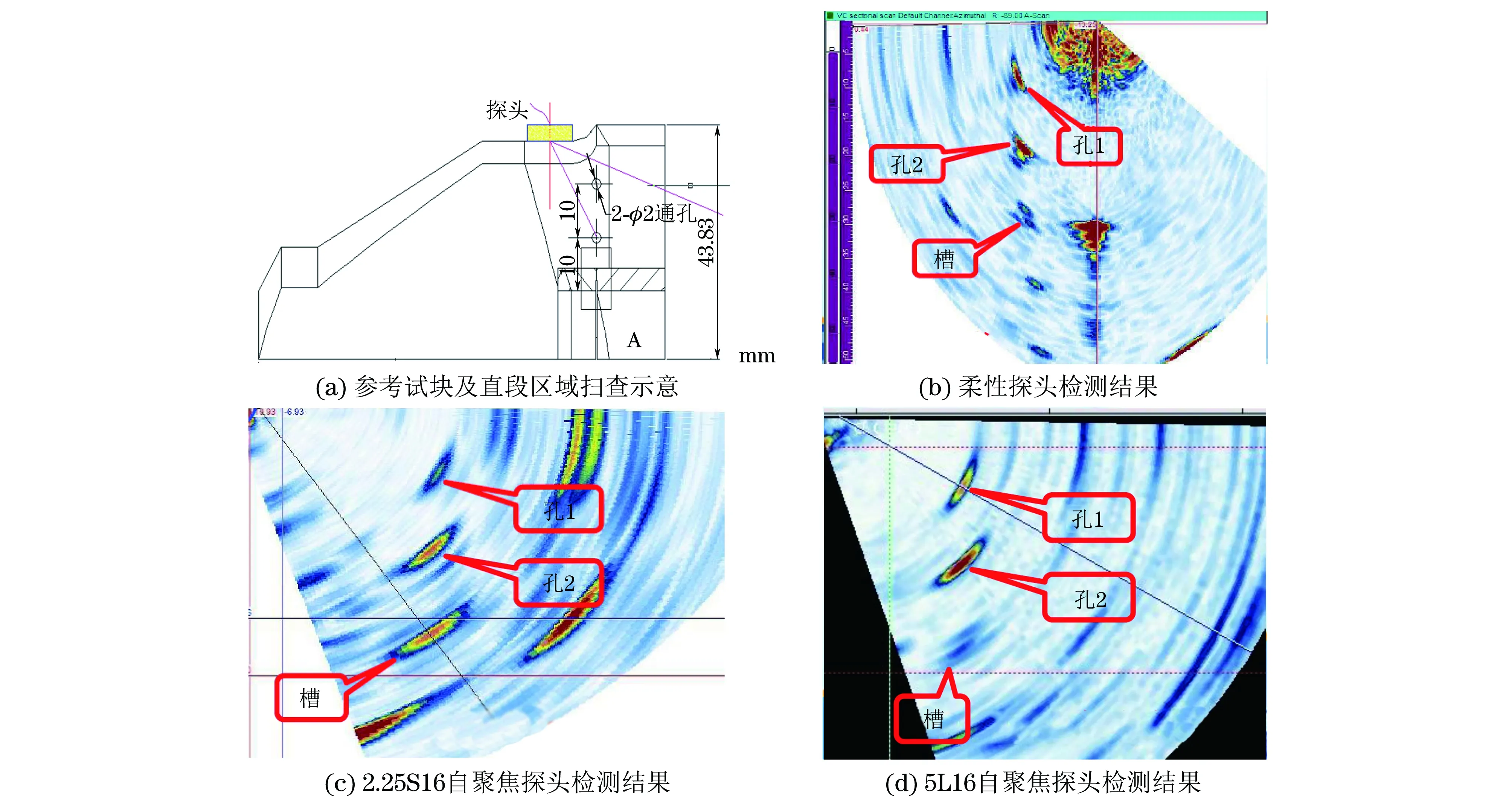

相控陣超聲檢測技術具有波束方向和焦距自由變換,檢測結果易于成像,檢測可達性和適用性好等優點,能有效檢測對接接頭及接管座角接接頭,該技術能提高超聲檢測的精確性、重現性及檢測結果的可靠性,實現檢測結果多維顯示。研究結果表明,相控陣超聲檢測技術對管座角焊縫展現了其優越性,相控陣檢測的缺陷檢出率和檢測可靠性均優于常規超聲波檢測,可以較好地發現管座角焊縫的內部缺陷[3-5]。為了驗證BOSS頭焊縫相控陣超聲檢測效果,國內某檢測單位制作了部分BOSS頭焊縫模擬試塊進行試驗,以圖1所示的BOSS頭焊縫結構類型為例,分別將探頭置于BOSS頭的直段和斜坡區域進行掃查,自聚焦探頭和柔性探頭能夠較好地貼合在工件上,聲束可對焊縫內部1/3區域實現全掃查覆蓋,且模擬試塊上的參考缺陷均能檢測出,掃查示意和掃查結果見圖7,8。但由于目前暫缺乏適用的缺陷驗收標準,該方法只能用于缺陷的定位,以便準確找到缺陷位置從而進行返修。如需作為缺陷的檢測和驗收手段,則還需進一步研究出合理的檢測驗收標準。

圖7 BOSS頭焊縫直段區域相控陣超聲檢測結果

3.3 滲透檢測要求

目前,對于無法或難以進行體積檢測的全焊透角焊縫,比較常用的替代方式為“增加焊接過程中的滲透檢測”,此種替代方式在核承壓設備的角焊縫或支管連接焊縫中應用比較多,是一種成熟可靠的方式。

核1級BOSS頭焊縫采用“先焊接后鉆孔”成型工藝,焊縫厚度較大,一般用氬弧焊+手工電弧焊的方式進行作業。根據現場反饋,全氬焊層數至少4層。以7P型BOSS頭焊縫為例,通過計算可知,焊后內部鉆孔切除量約為2~5 mm。根據常規焊接厚度計算可知,根部約有1~2層氬弧層被鉆掉。受接管內徑尺寸影響,鉆孔后無法對焊縫內表面進行滲透檢測,為確保最終產品焊縫的根部質量,可對前3層逐層進行滲透檢測,即使后續鉆孔將前2層焊層切除,剩余的根部焊層仍能通過第3層的滲透檢測來確保鉆孔后的焊縫內表面質量狀況。

根據泄漏BOSS頭焊縫的解剖分析,發生泄漏的關鍵原因為焊接產生的坡口未熔合缺陷,該缺陷幾乎貫穿于焊縫壁厚。BOSS頭焊縫的厚度較厚(焊接厚度多為20 mm以上),一般需焊接十余層,焊接過程中進行滲透檢測(通常為每三層進行一次滲透檢測),可以及時發現焊接過程中的缺陷,避免形成尺寸較大的、貫穿焊縫的缺陷。

綜上所述,對于核1級BOSS頭預制焊縫,可增加焊接過程中的滲透檢驗,即焊接過程中對前3層逐層滲透檢驗、后續每3層進行滲透檢驗以及完工焊縫滲透檢驗。

4 結語

采用合適的檢測方法是BOSS頭焊縫質量的重要保證。所采用的檢測方法應當能夠有效檢測出焊縫中所存在的危險性缺陷,確保焊縫焊接質量,也應當避免對焊縫過度檢測而導致不必要的返修。

在當前檢驗技術條件下,可增加BOSS頭預制焊縫焊接過程中的滲透檢驗來加強焊縫質量檢查與控制。同時,應進一步研究BOSS頭焊縫的體積檢驗方法和驗收準則,如相控陣超聲檢驗,以便實現焊縫內部缺陷的有效檢測和評定。

[1] GB/T 3323-2005 金屬熔化焊焊接接頭射線照相[S].

[2] EN 1435-1997 Non-destructive testing of welds - Radiographic testing of welded joints[S].

[3] 牟彥春,金南輝,葛翔. 電站鍋爐接管座角焊縫超聲相控陣檢測技術[J]. 無損檢測,2011,33(1):75-78.

[4] 林彤. 電站鍋爐管座角焊縫相控陣超聲檢測應用[J]. 質量技術監督研究,2016,47(5):1-6.

[5] 鄧江敏. 電站鍋爐T型接管角接接頭相控陣檢測技術研究[D].南昌:南昌航空大學,2012.