直孔反射體在小徑管超聲相控陣檢測中的應用

,,

(山東豐匯工程檢測有限公司,濟南 250200)

承壓設備焊接接頭超聲波檢測對比試塊常采用橫孔作為標準反射體,并利用一次波測定試塊上不同深度的橫孔制作距離-波幅曲線,以此確定檢測靈敏度,從而進行焊接接頭缺陷的測量和評定。但由于小徑管(外徑不大于100 mm)焊接接頭曲率大,管壁對聲波的散射作用明顯,并且管壁較薄,常采用二、三次波對其進行檢測,而使用一次波往往只能檢測焊接接頭根部。因此,采用橫孔反射體制作的靈敏度曲線,不利于精確判定小徑管焊接接頭中的缺陷。鑒于上述問題,需要尋找一種更切合小徑管檢測的反射體來校準超聲波檢測儀器,從而提高檢測精度。筆者直接在小徑管管壁上鉆取了垂直于管壁的直通孔,用超聲相控陣檢測儀對其進行了檢測,發現該類反射體不僅加工方便,并存在上、下端點,檢測時可還原聲波在內、外管壁的反射特征,更接近于小徑管超聲檢測的實際情況,有助于減小缺陷評定誤差。

超聲相控陣檢測技術通過控制晶片陣列中各個晶片的延遲來激發和接收超聲波,可以得到多角度的聚焦聲束,進而得到一定角度范圍的聲束覆蓋面[1]。與傳統超聲檢測技術相比,相控陣技術在缺陷檢出率、定量準確度和檢測效率方面均具有顯著的優越性[2]。筆者采用該技術對直孔反射體特征進行了研究,并與橫孔反射體的波形特征進行對比,發現了直孔作為標準反射體在小徑管超聲相控陣檢測領域的應用價值。

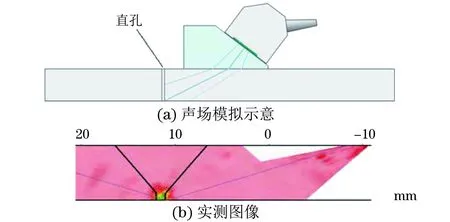

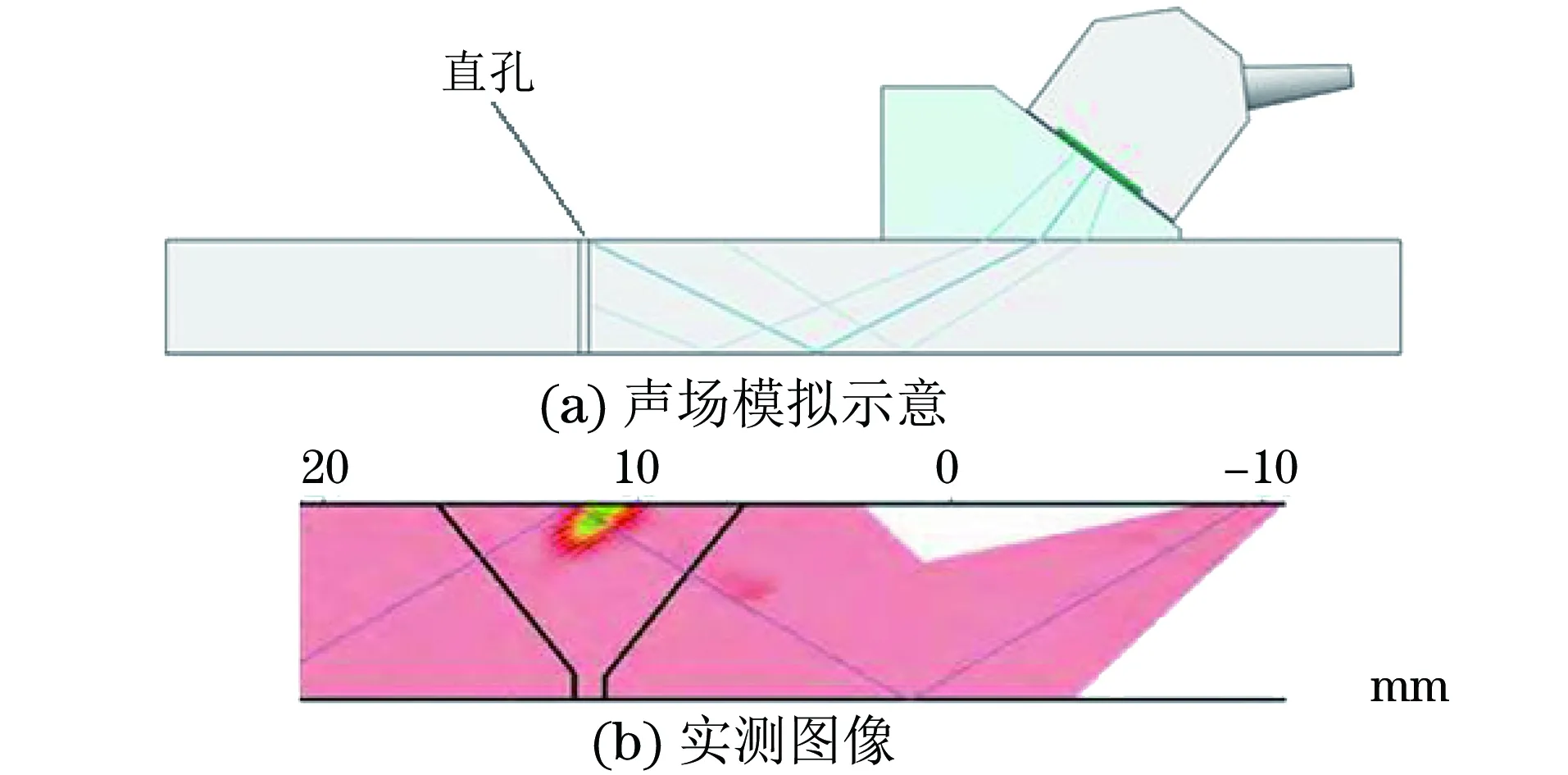

1 直孔反射體的聲場模擬

直孔反射體垂直貫穿于管件表面,其上、下端點反射特征類似于端角反射。一次波傾斜入射至下端點時,聲束在直孔圓柱面與管內壁形成的直角內產生端角反射,其一次波聲場模擬示意及實測圖像如圖1所示;一次波經過內壁反射后傾斜入射至上端點時,即二次波在直孔圓柱面與管外壁形成的直角內產生端角反射,其二次波聲場模擬示意及實測圖像如圖2所示。

圖1 直孔反射體的一次波聲場模擬示意及實測圖像

圖2 直孔反射體的二次波聲場模擬示意及實測圖像

由于直孔側反射面為曲面,對聲束存在一定的散射作用,因此得到的回波能量低于管件端部兩垂直平面的端角反射能量。但由于超聲相控陣檢測聲場為多晶片復合聲場,與單陣元自發自收的回波信號相比,多聲束合成后缺陷的回波信號更強,信噪比更好,能夠更好地對缺陷進行判別[3],其回波靈敏度完全滿足檢測要求。

2 試驗設備與試驗方法

2.1 試驗設備

選用在小徑管檢測方面性能突出的以色列ISONIC2009型64通道相控陣超聲檢測儀;選用小徑管檢測專用的16晶片、自聚焦線陣探頭,其型號為7.5S-16-0.5×10。

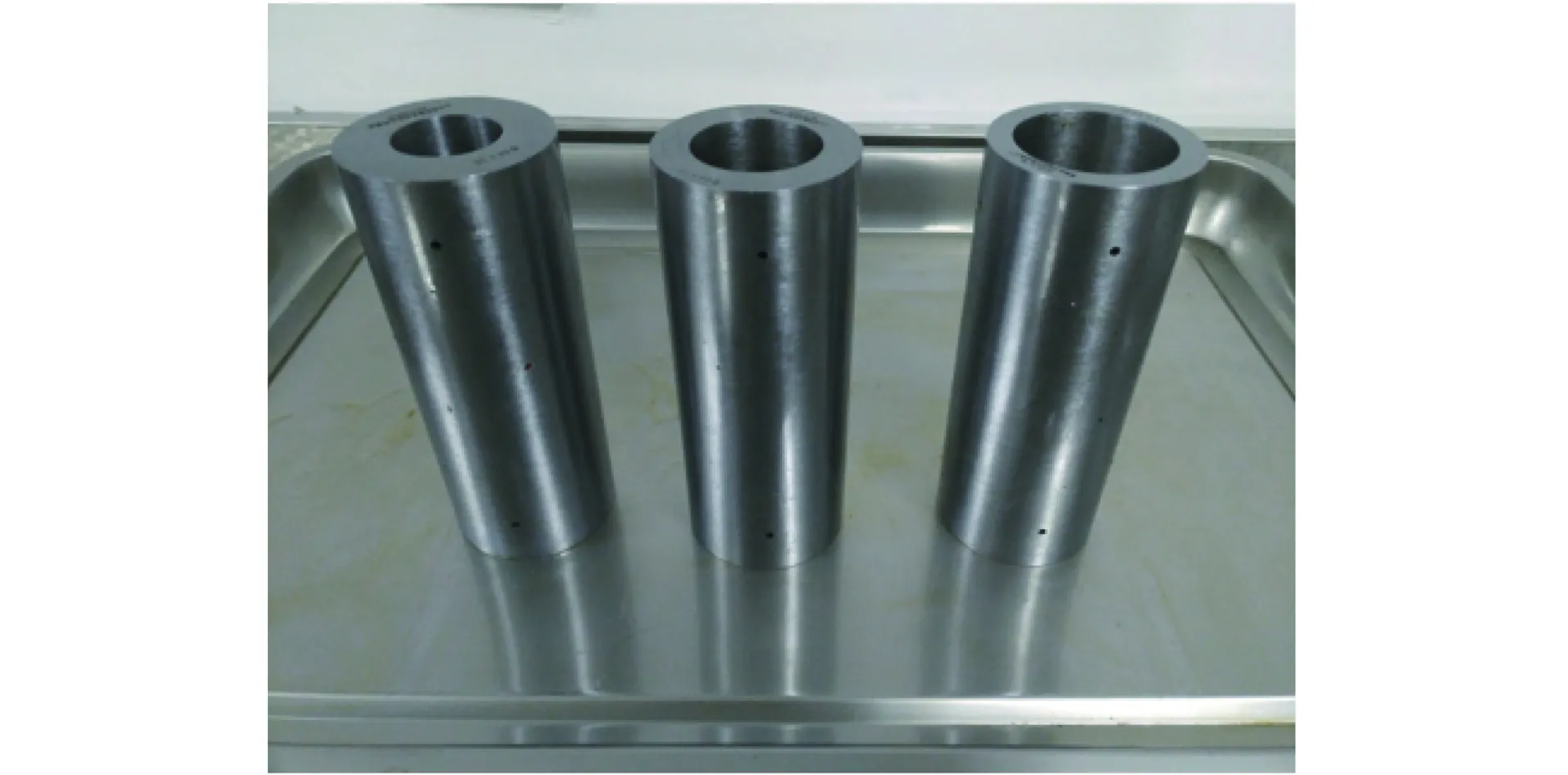

2.2 直孔試塊

制作公稱直徑為64 mm,壁厚分別為4,6,8,10,12,16 mm的6根小徑管管道,在每個管壁上各加工4個直徑為2 mm的直孔(以免加工不當造成直孔傾斜或者孔徑誤差而導致檢測數據不精確,檢測數據去掉一個偏離較大值,然后取剩余3個數據的平均值作為該直孔的特征數據),直孔試塊外觀如圖3所示。

圖3 直孔試塊外觀

2.3 試驗方法

按標準JJF1338-2012《相控陣超聲探傷儀校準規范》對儀器進行性能測試,確保各項指標符合要求,根據直孔試塊規格設置相關參數,然后利用R50半圓試塊進行角度增益修正。完成上述步驟之后,對直孔試塊逐一進行反射體特征測試。

分別用一次波、二次波測試直孔試塊的上、下端點,可得到兩個不同深度反射體的回波能量數據,再對不同壁厚的直孔試塊進行檢測。全部檢測完畢后,以波高均達到80%滿屏時的增益作為縱坐標,以各波高對應的反射體深度為橫坐標,繪制直孔反射體距離-波幅曲線,進行反射體特征研究。

3 試驗結果與分析

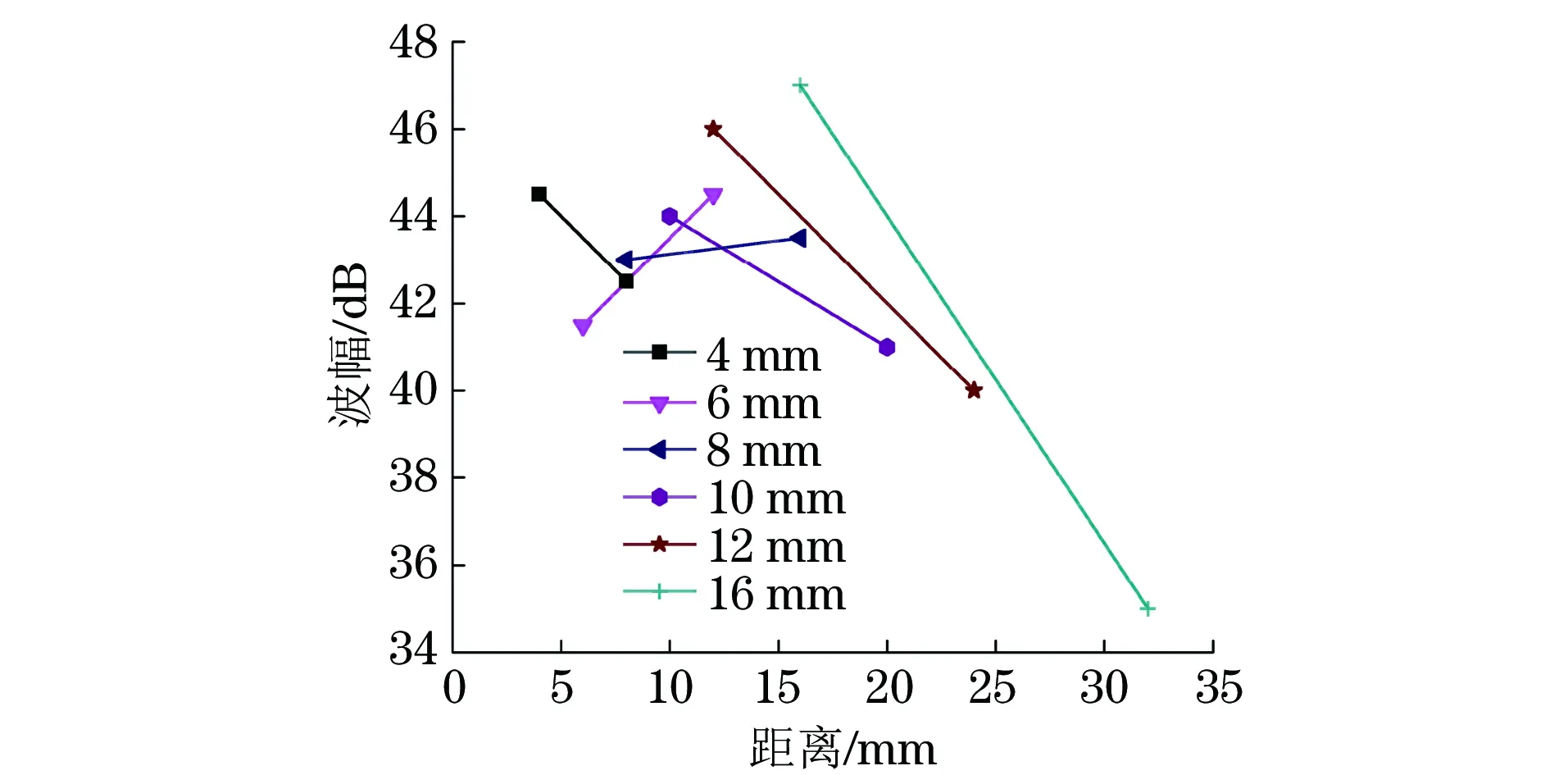

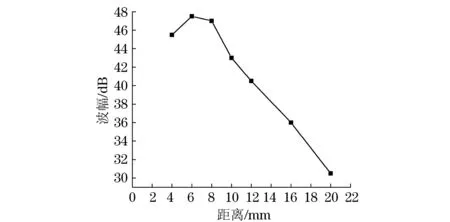

圖4 55°中心角度時直孔試塊的原始距離-波幅曲線

超聲相控陣檢測扇形掃描時,實用的聲束折射角度范圍為35°~90°,但考慮到聲束偏轉角度過大時有效聲波輻射口徑會變小等實際問題,扇形掃描中角度范圍上限要不大于75°[4]。因此先將扇掃角度范圍設置為35°~75°,此時的中心角度為55°,以該角度對直孔試塊進行檢測,得到的距離-波幅曲線如圖4所示。

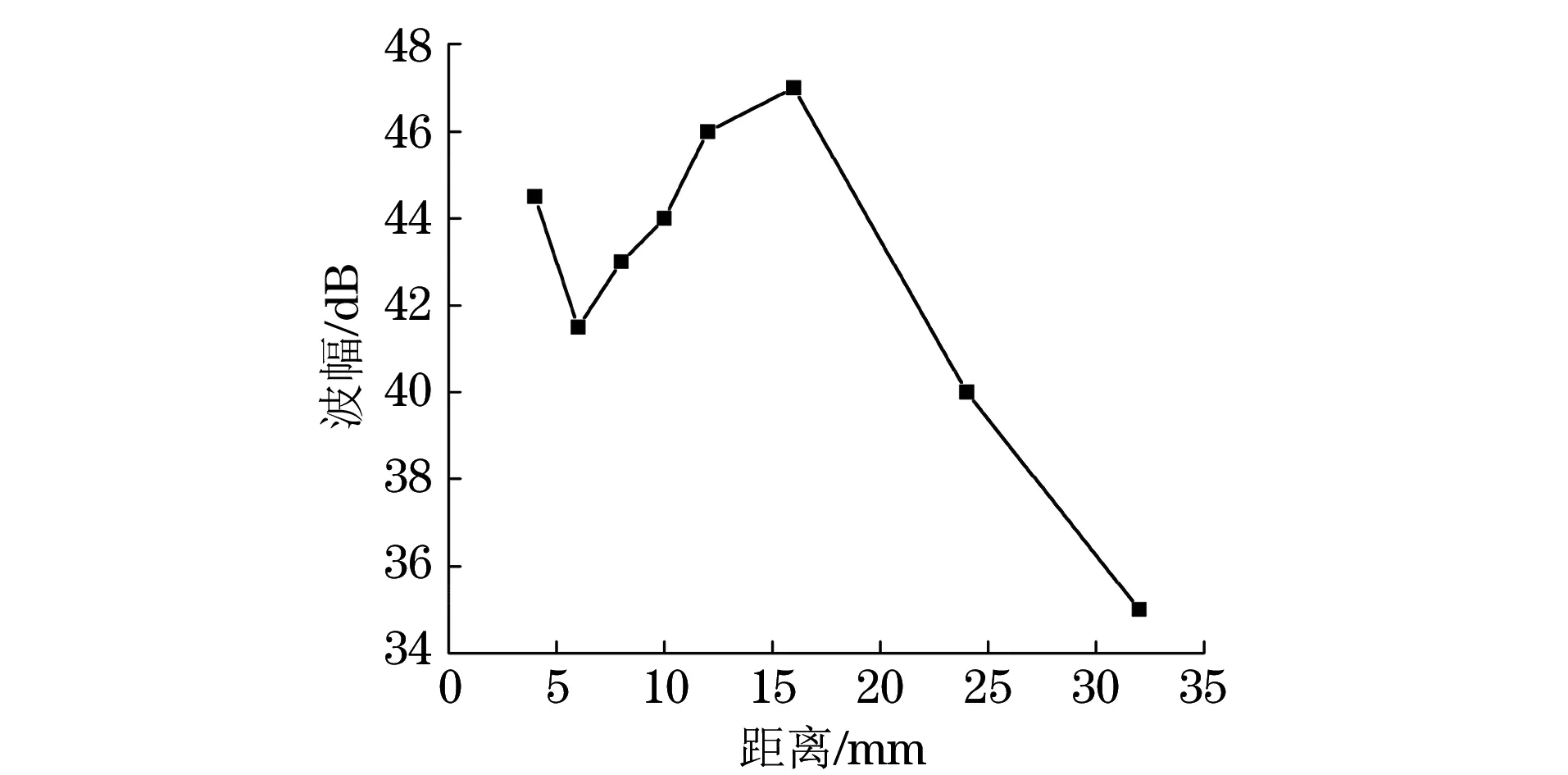

對6個不同壁厚試塊上的直孔進行檢測,得到了6條距離-波幅曲線,每條曲線的第一點代表一次波數據,第二點代表二次波數據。由距離-波幅曲線可以看出,相同距離的一次波要比二次波波幅稍高。這是由于小徑管內壁曲率對聲波有一定的散射作用,造成二次波檢測相同聲程距離直孔端部時的能量減弱,這與理論相符。為了便于特征分析和數據對比,筆者將各數據點連接成該角度的距離-波幅曲線。當兩個數據點的橫坐標相同時,取一次波數據點進行連接便得到了55°中心角度時直孔的距離-波幅曲線,如圖5所示。

圖5 55°中心角度時直孔試塊的距離-波幅曲線

由圖5可以看出,55°中心角度時直孔距離-波幅曲線在距離16 mm之前,波幅先降低后升高,出現了波動,未呈現單一線性變化的特征,這對厚度小于16 mm規格的小徑管缺陷的評判會產生不利影響,且4 mm與10 mm距離的波幅近似相同,因此不利于厚度小于10 mm小徑管的相控陣檢測。

對于超聲波檢測來說,一般斜探頭K值(角度)可根據焊縫母材的厚度來選取。對于厚度較大的母材采用大K值,以避免近場區檢測,提高定位、定量檢測的精度;對于厚度較小的母材采用小K值,以便縮短聲程、減小衰減、提高檢測靈敏度[5]。所以,對于薄壁小徑管超聲相控陣檢測來說也應提高相應的檢測角度。為了研究直孔在小徑管相控陣檢測中的反射特點,需要增大中心角度繼續進行測試,分析直孔反射體在其他角度中的反射特點。

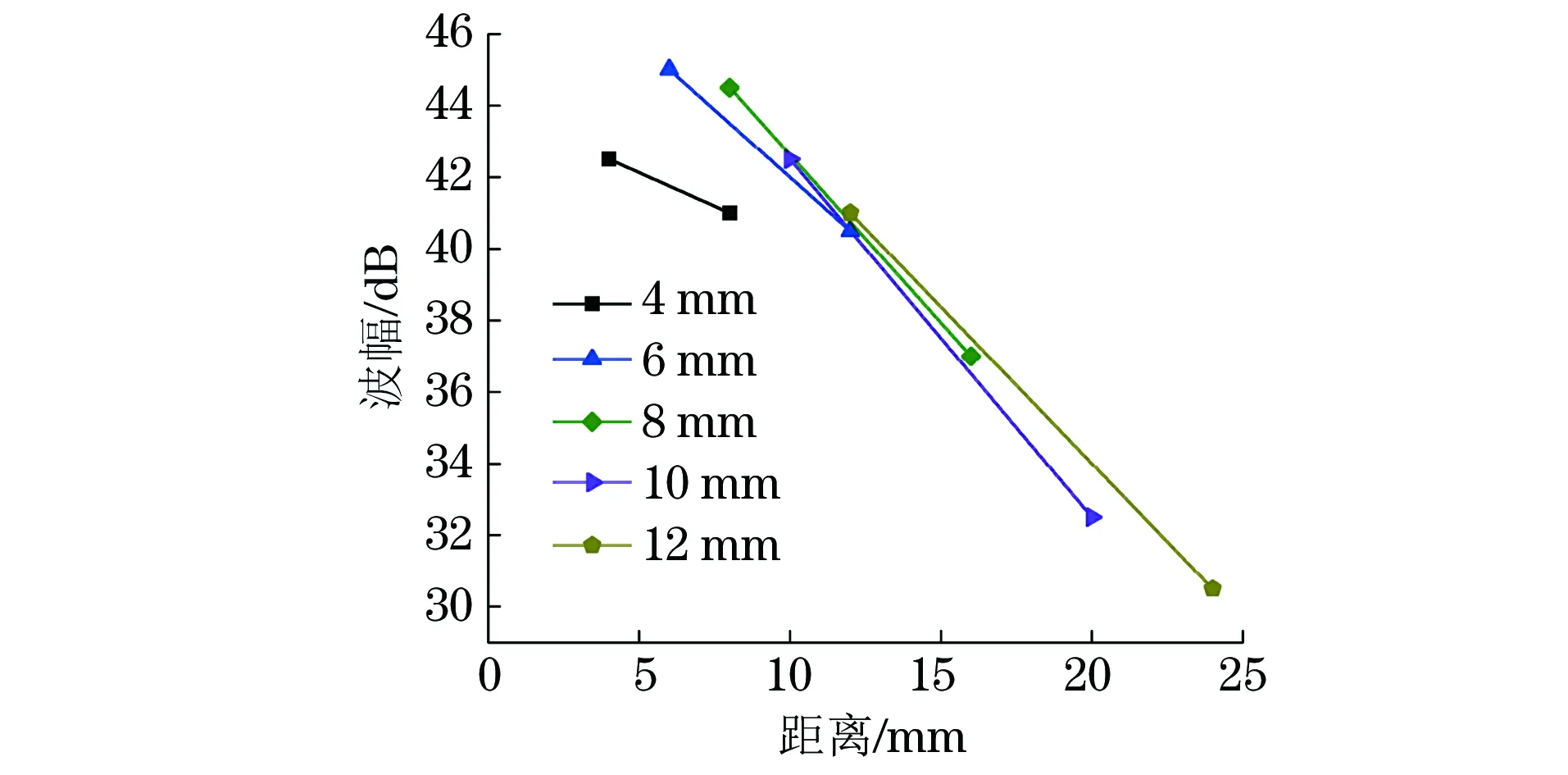

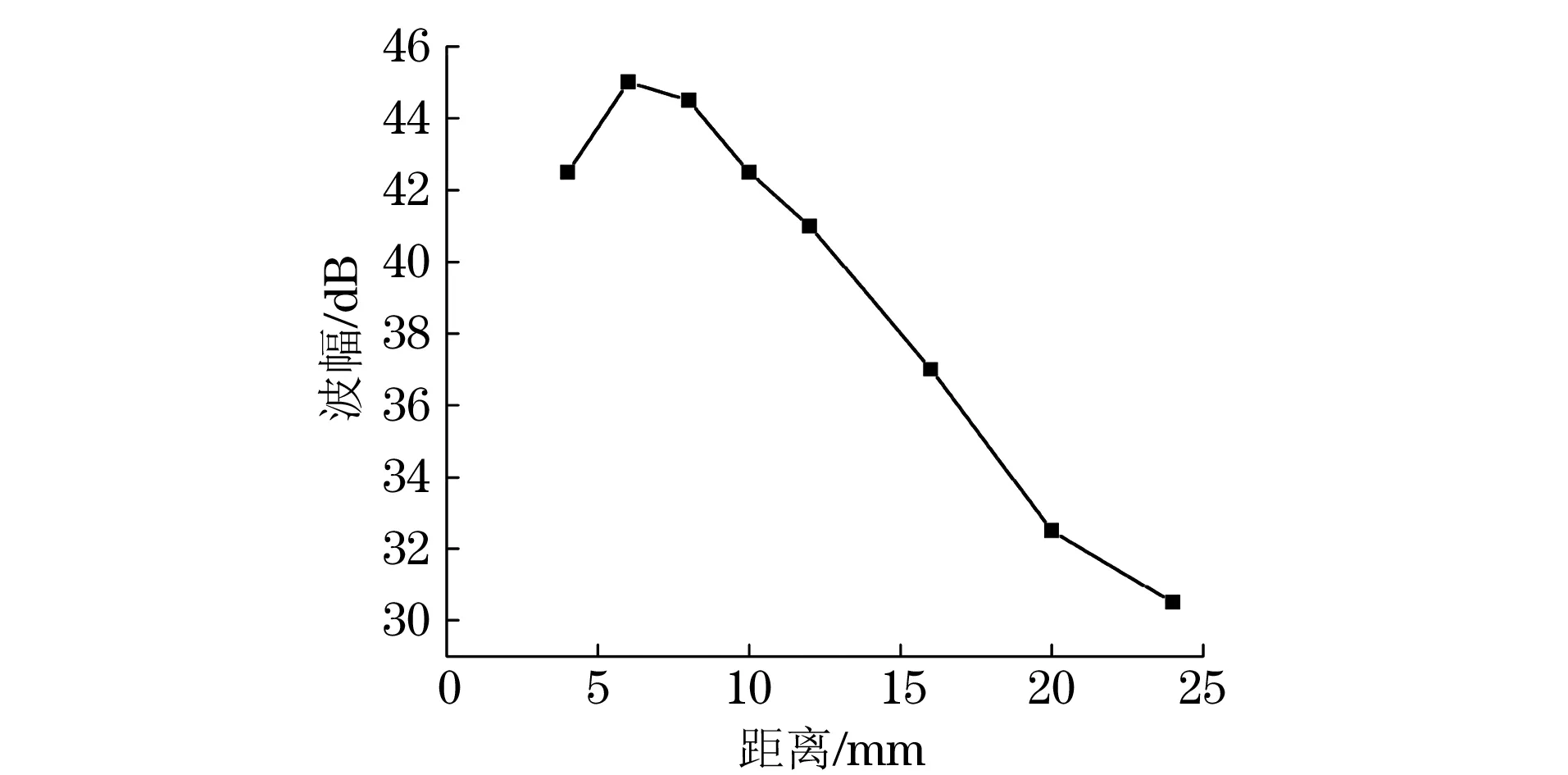

將相控陣扇掃角度范圍設置為55°~75°,此時聲束中心角度為65°,重新進行上述步驟繪制距離-波幅曲線。65°中心角度時直孔試塊的原始距離-波幅曲線如圖6所示,65°中心角度時直孔試塊的距離-波幅曲線如圖7所示;然后,繼續增大角度,將相控陣扇掃角度范圍設置為65°~75°,此時聲束中心角度為70°,繪制距離-波幅曲線,70°中心角度時直孔試塊的原始距離-波幅曲線如圖8所示,70°中心角度時直孔試塊的距離-波幅曲線如圖9所示。

圖6 65°中心角度時直孔試塊的原始距離-波幅曲線

圖7 65°中心角度時直孔試塊的距離-波幅曲線

圖8 70°中心角度時直孔試塊的原始距離-波幅曲線

圖9 70°中心角度時直孔試塊的距離-波幅曲線

由圖7,9可以看出,提高聲束中心角度后,曲線在前半部分的波動減小,并且65°和70°中心角度時直孔試塊的距離-波幅曲線均在6 mm距離處出現波幅最大值,4 mm與6 mm距離處的波幅相差2~4 dB。因此,完全滿足大于4 mm厚度的小徑管焊接接頭的超聲相控陣檢測要求。經過對55°,65°,70°三組中心角度時的距離-波幅曲線的分析可以看出,壁厚越小應該選擇越大的相控陣聲束中心角度。對于厚度大于10 mm的小徑管,優先選用55°中心角度聲束;對于4~10 mm厚度的小徑管,則應選擇65°~70°中心角度聲束進行超聲相控陣檢測。

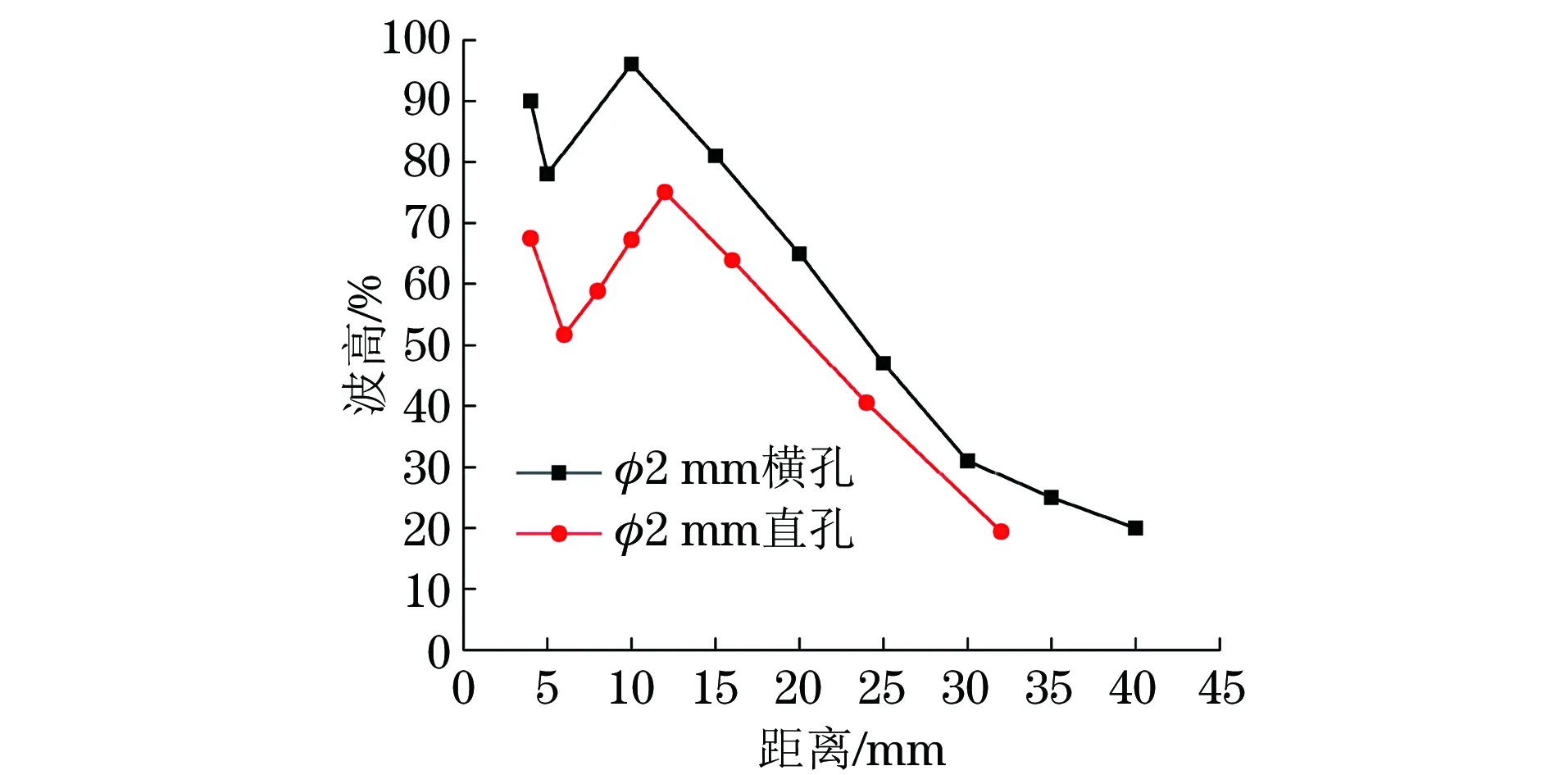

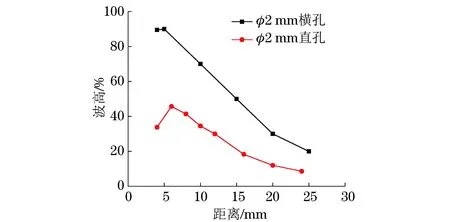

為了完善直孔反射體的特征研究,最后將直孔與現行橫孔反射體的距離-波幅曲線進行直觀對比。由上述試驗可以看出,55°和65°中心角度聲束最為常用,因此選取這兩個中心角度進行距離-波幅曲線的對比。直孔試塊管徑為64 mm,反射體直徑為2 mm,因此選用GS-2試塊,在曲率半徑為32 mm的圓弧面上,利用φ2 mm橫孔制作距離-波幅曲線,然后保持該靈敏度不變去檢測直孔試塊,最后將直孔和橫孔的距離-波幅曲線繪制在一起,圖10為55°中心角度時直孔與橫孔試塊的距離-波幅曲線,圖11為65°中心角度時直孔與橫孔試塊的距離-波幅曲線。

圖10 55°中心角度時直孔與橫孔試塊的距離-波幅曲線

圖11 65°中心角度時直孔與橫孔試塊的距離-波幅曲線

通過圖10,11可以看出,直孔和橫孔試塊的曲線趨勢基本相似,在65°中心角度的距離-波幅曲線中,橫孔在4 mm距離處的波高稍低于5 mm處的波高,而直孔在近距離處的增勢較明顯。從相對應的幅值比較分析可知,直孔反射波幅均低于橫孔反射波幅,并且在近距離處的波幅差異較大,而隨著距離的增加,兩者的差異逐漸減小。因此在小徑管相控陣檢測時,采用直孔進行距離-波幅曲線的制作,其檢測靈敏度明顯高于橫孔的檢測靈敏度,并且管壁越薄靈敏度增高得越多,管壁越厚靈敏度增高得越少,具有自補償的特點。也就是說,對薄壁管的缺陷評判更嚴格一些,而對于厚壁管的缺陷評判相對寬松一些,該特點完全符合超聲波檢測對質量控制的理念。因此,使用設計的直孔反射體進行靈敏度曲線制作,將會提高小徑管相控陣超聲檢測的精度,所得檢測結果也將更加真實、有效。

4 結語

通過超聲相控陣檢測技術對小徑管直孔反射體試塊進行檢測,發現其距離-波幅曲線有規律性,并且可真實還原聲波在管壁內傳播的規律和反射特點,解決了常規橫孔試塊無法對管壁散射進行補償的問題。采用直孔作為反射體制作靈敏度曲線,可提高小徑管超聲相控陣檢測的精度。使用不同聲束角度對直孔反射體進行檢測,可為小徑管超聲相控陣檢測的角度優化選擇提供理論支持。對于厚度小于10 mm的薄壁小徑管超聲相控陣檢測,65°~70°的中心角度聲束更有利于缺陷的檢出和評判,厚壁小徑管則可選擇55°~60°的中心角度聲束進行檢測。通過直孔和橫孔反射體距離-波幅曲線的對比可以看出,采用直孔靈敏度曲線對小徑管進行超聲相控陣檢測,具有較高的檢測靈敏度,并且管壁越薄靈敏度增高越多,從而達到嚴格控制薄壁管焊接質量的目的。

[1] 左延田,方雨,劉晴巖,等. 角焊縫裂紋類缺陷相控陣超聲檢測工藝[J].無損檢測,2016, 38 (6) : 6-9.

[2] 張侃,楊力,王學權,等. 超聲相控陣技術的發展及其在核工程無損檢測中的應用[J]. 無損檢測,2017, 39 (5) : 42-48.

[3] 楊天雪. 多信息超聲相控陣缺陷檢測[J]. 無損檢測,2017, 39 (5) : 49-52.

[4] 蔣學平,王鵬,鄭輝,等. 相控陣超聲檢測扇形掃描角度范圍[J]. 無損檢測,2015, 37 (11) : 10-12.

[5] 鄭暉,林樹青. 超聲檢測[M]. 北京:中國勞動社會保障出版社,2008: 280.