抽油機用非圓行星輪系換向裝置的設計與仿真

劉永平,陳向宇,孫 旋,謝瑞雪

(1.蘭州理工大學 機電工程學院,甘肅 蘭州 730050;2.邢臺職業技術學院 機電工程系,河北 邢臺 054035)

1 引言

抽油機是石油開采的重要設備,根據抽油機有無游梁可分為游梁式和無游梁式。現階段抽油機的主要應用類型為游梁式抽油機,其所采用的曲柄換向方式存在設備笨重、換向效率低等諸多問題[1]。目前我國大部分油田已進入開采的中后期,游梁式抽油機已逐漸無法滿足油田開采節能高效的要求。與傳統游梁式抽油機相比,無游梁式抽油機適應性強、抽油效率高,目前,無游梁式抽油機換向方式主要有以下三類:電機換向、液壓換向以及機械換向。美國Bethlehen鋼鐵公司研制的Alphal型電動機驅動抽油機、法國Mpae公司生產的H系列液壓驅動長沖程抽油機以及由遼河油田與沈陽理工大學聯合研發的差速器換向長沖程抽油機分別采用以上三種換向方式[3]。實際工作情況表明,電機頻繁換向降低了電機使用壽命,液壓換向容易出現液壓油泄漏現象,可靠性較差,相比而言,機械換向對換向裝置沖擊小、可靠性高、使用壽命長,可進行深入研究。

齒輪傳動具有傳動精度高、承載能力大、運動平穩等優點,非圓齒輪傳動不僅具有齒輪傳動的優點,而且通過與行星輪系相結合可實現特殊的運動并提高機構的運動性能[4]。分析抽油機換向裝置的工作原理以及非圓齒輪的運動特性,設計一種非圓齒輪、圓齒輪與行星輪系相結合的換向裝置。該裝置利用齒輪傳動,換向方式屬機械式無切換換向,運行時可實現裝置的無級變速,提高換向效率并保證換向裝置平穩工作。在整個工作工程中電機不用換向,可避免電機頻繁換向產生的損傷,對電機起到保護作用。

2 非圓齒輪嚙合及輪系換向原理

非圓齒輪主要包括橢圓齒輪、變性橢圓齒輪、蝸線形齒輪等,其中橢圓齒輪是目前理論最為成熟的非圓齒輪之一,同時應用也最為廣泛[5],現采用橢圓齒輪作為研究對象。

2.1 橢圓齒輪嚙合原理

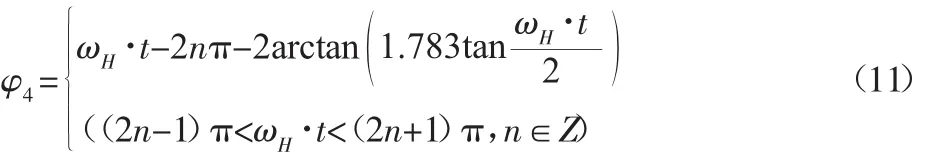

由文獻[4]可知橢圓極坐標方程為:

式中:A—橢圓的長軸半徑;c—橢圓的半焦距;e—橢圓的離心率,e=c/A;φ1—橢圓繞回轉中心的轉角;

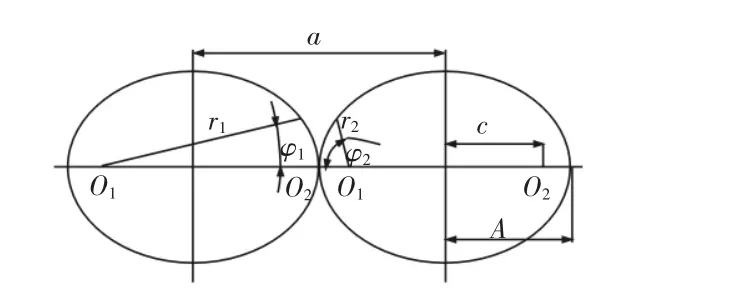

圖1 橢圓齒輪傳動節曲線Fig.1 Elliptic Gears Pitch Curve

一對相同橢圓齒輪傳動節曲線圖,如圖1所示。齒輪1為主動輪,齒輪2為從動輪,橢圓齒輪中心距為a,則a=r1+r2,因此從動橢圓齒輪的節曲線方程式為

2.2 非圓輪系換向原理

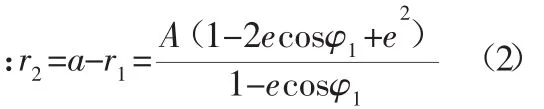

非圓齒輪輪系是由圓齒輪輪系衍生得來的,根據所設計非圓齒輪的特性,輪系可完成特定的運動。由文獻[4]可知,W-W型非圓行星輪系是一種典型的行星輪系,由兩對外嚙合的非圓齒輪組成,其結構圖,如圖2所示。

圖2 W-W輪系結構Fig.2 Gear Train Structure

運動由軸Ⅰ輸入,帶動系桿H回轉,齒輪4及軸Ⅲ輸出。其中iH41為輪系中齒輪4相對于系桿H的運動傳動比,當采用非圓齒輪傳動時,iH41呈現周期性的變化,輸出軸回轉方向及轉速均發生變化。因此將非圓齒輪應用于W-W行星輪系,可實現在輸入端連續同方向轉動,輸出端往復擺動的運動[7],該運動可滿足抽油機換向運動的要求。

3 非圓行星輪系結構設計

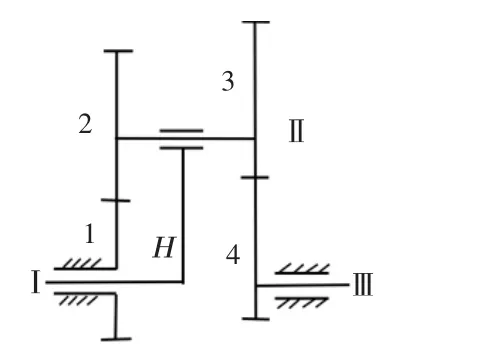

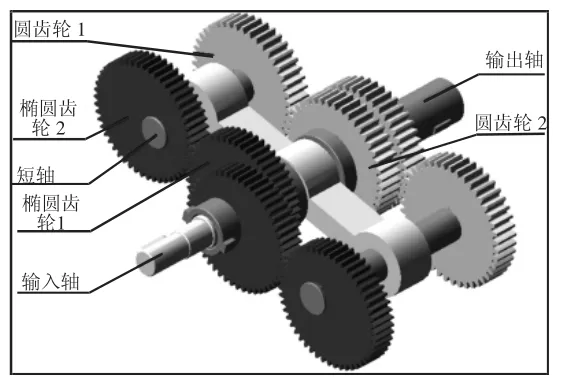

橢圓齒輪由于節曲線復雜,嚙合傳動時會產生一定沖擊,而圓柱齒輪傳動則較為平穩。在滿足輸出正反轉運動的情況下,采用橢圓齒輪與圓齒輪配合傳動可減小沖擊。抽油機工作時負載很大,換向裝置在提升負載時輸入與輸出軸需提供較大扭矩,齒輪傳動時作用在齒面的接觸力較大,對輪齒產生一定疲勞點蝕,采用雙排齒輪并聯可將輸入扭矩傳遞到兩側齒輪副間,減小單側齒輪副傳動時齒面受力,有效降低齒輪疲勞損傷,提高齒輪的使用壽命。當兩排齒輪采用設計參數相同的齒輪時,并聯傳動對輸入與輸出傳動比及擺角無影響。根據裝置所采用傳動方案,擬設計非圓行星輪系結構圖,如圖3所示。

圖3非圓行星輪系結構Fig.3 Non-Circular Planetary Gear Train Structure

圖3 中,通軸為輸入端,與行星架固定聯接,工作時帶動軸1、2轉動。軸套1與箱體固定,軸套2為輸出端。齒輪1、2、5、6為設計參數相同的橢圓齒輪,其中齒輪1、5與軸套1固定,用于實現裝置換向運動;齒輪3、4、7、8為普通圓柱齒輪,齒輪4、7與軸套2固定,轉動時帶動軸套2輸出正反轉運動。

由于齒輪5、6、7、8對傳動比和輸出轉角變化無影響,因此在計算輪系輸入與輸出轉角關系時只考慮齒輪1、2、3、4。設機構輸入端系桿轉角為φH,由文獻[4]知,對整個機構施加一繞系桿回轉中心軸的運動-φH時可將其轉化為定軸輪系,齒輪3、4為相同的圓柱齒輪,在定軸輪系中傳動比為1。

4 換向裝置三維建模及仿真分析

4.1 齒輪副設計

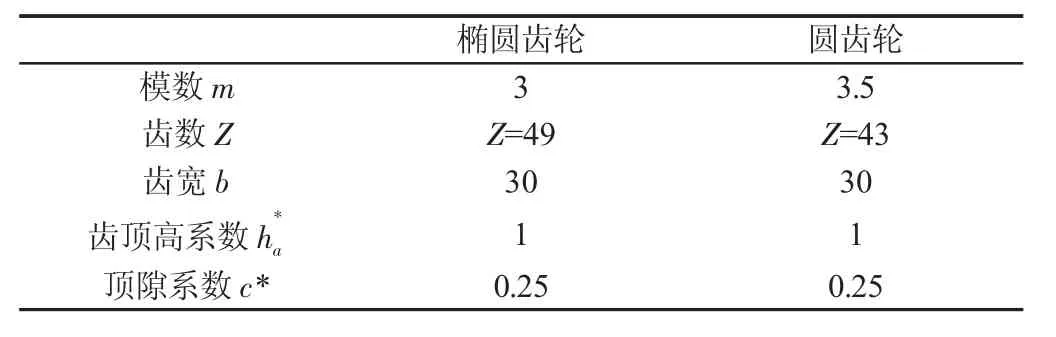

根據抽油機換向裝置運動要求,以定中心距(a=150mm)設計橢圓齒輪及圓齒輪副,具體設計參數,如表1所示。

表1 橢圓齒輪及圓齒輪設計參數Tab.1 Design Parameters of Elliptical Gear and Circular Gear

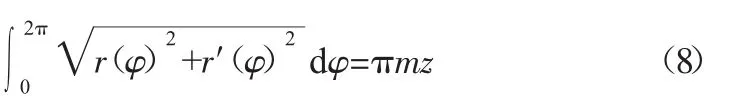

由弧長公式:

計算得橢圓離心率e=0.281,由式(1)得齒廓方程

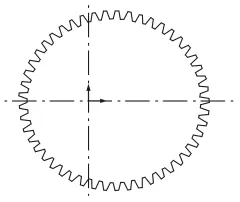

利用CAXA軟件,將式(9)輸入公式曲線命令中即可繪制橢圓齒輪節曲線[9],同時按照折算齒形法繪制出齒廓,如圖4所示。

圖4 橢圓齒輪齒形Fig.4 Elliptic Gear Tooth Profile

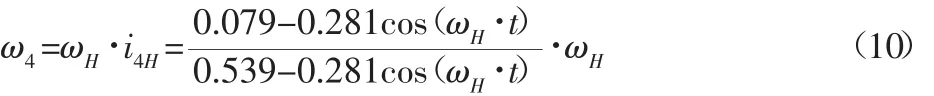

已知橢圓離心率e=0.281,由式(6)計算得輸出角速度ω4與輸入角速度ωH關系:

由式(7)計算可得輸出擺角ω4與輸入角ωH速度關系:

4.2 換向裝置運動仿真

對所設計換向裝置進行運動仿真,運用pro/E軟件建立換向裝置的三維模型,導入ADAMS軟件中,建立虛擬樣機模型,如圖5所示。

圖5 換向裝置虛擬樣機模型Fig.5 Model of Reversing Device Virtual Prototype

在仿真軟件中設置各部分零件的材料屬性為45#鋼。由結構設計可知,運動開始后,由輸入軸帶動行星架做勻速旋轉運動并推動橢圓齒輪與圓齒輪轉動,使輸出軸呈現正反轉運動,據此可添加各部件之間的約束關系以確定部件之間的相對運動。由于本設計采用雙排齒輪傳動,相對應齒輪約束關系相同,下表中僅列舉單排齒輪約束關系。具體添加的運動關系,如表2所示。

表2 各部件的運動關系Tab.2 Motion Relation of Each Component

確定部件間的運動關系后,在輸入端的旋轉運動副將其驅動設置為每秒轉動角度600°(即600d*time),在仿真計算控制模塊中將仿真時間設置為1.2s,計算步數為400步并進行仿真計算,同時觀察換向裝置的虛擬仿真運動狀況。

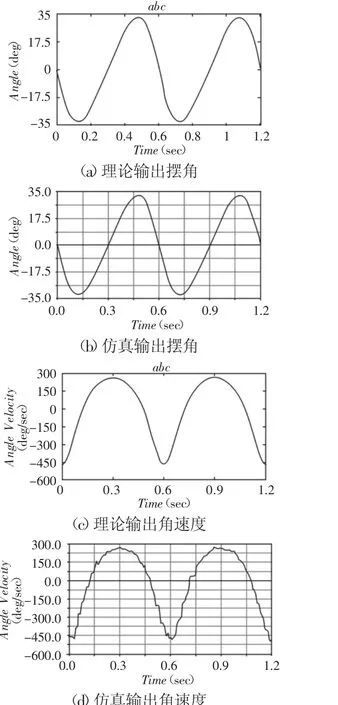

4.3 仿真結果與分析

仿真計算結束后,進入ADAMS軟件中的結構后處理模塊(Postprocessor)查看仿真計算結果,并分別得出換向裝置擺角及角速度曲線圖并與理論曲線圖進行比較。

圖6 換向裝置理論與仿真變化曲線Fig.6 Theoretical and Simulation Curve of Reversing Device

從圖6(a)及圖6(b)可知,仿真輸出擺角曲線與理論輸出擺角曲線一致,擺角呈周期性變化,輸出擺角的最大值φmax=32.6°,最小值φmin=-32.6°。由此可知設計裝置可實現換向目的。由圖6(c)和圖 6(d)可得理論輸出角速度的最大值 ωmax=263.3°/s,最小值 ωmin=-469.7°/s,而仿真輸出角速度最大值 ωmax=259.4°/s,最小值ωmin=-491.2°/s。由結果可知,仿真輸出角速度值與理論值有少量誤差,這是因為橢圓齒輪節曲線較為復雜,由于設計建模及仿真精度等問題,齒輪副在運動過程中產生振動,導致輸出曲線圖出現小的尖點,使輸出結果與理論值出現偏差。輸出角速度最大值的相對誤差為,最小值相對誤差為,二者均未超過,可認為仿真值與理論值基本一致。仿真曲線圖較為平滑,輸出角速度無明顯突變,因此該設計可實現裝置平穩換向,如圖6(d)所示。

5 總結

現有的抽油機機械換向大多利用差速器、無級變速器等裝置,換向機構較為復雜,適應性差,維修困難。非圓齒輪與行星輪系的結合為抽油機機械換向的設計研究提供了一種新方法,該方法結構設計簡單,適應性強,齒輪傳動具有傳動精度高、穩定性好的優點,利用齒輪傳動能夠很好地解決目前新型抽油機換向機構穩定性差的問題。對非圓齒輪嚙合及輪系換向原理進行分析,同時對現有輪系結構進行改進設計,改進后的設計降低了輪系換向時對箱體裝置的沖擊,同時減小了輪系運動時對齒輪齒面的壓力,降低了輪齒的點蝕損傷。依據抽油機換向運動的要求,設計換向裝置實例進行理論分析及ADAMS仿真,所得仿真曲線與輸出曲線基本一致,分析結果證明該設計沖擊小、穩定性高,可達到抽油機平穩換向的要求。

[1]張連山.國外抽油機的技術發展[J].石油機械,1999,27(41):54-56.(Zhang Lian-shan.Technical development of pumping unit in foreign countries[J].China Petroleum Machinery,1999,27(41):54-56.)

[2]張曉東,賈國超.關于我國抽油機發展的幾點思考[J].石油礦場機械,2008,37(1):24-27.(Zhang Xiao-dong,Jia Guo-chao.Thoughts about the development of our country pumping unit[J].Oil Field Equipment,2008,37(1):24-27.)

[3]邵偉平,孫春輝,郝永平.新型機械換向長沖程抽油機設計與分析[J].機床與液壓,2014,42(15):88-91.(Shao Wei-ping,Sun Chun-hui,Hao Yong-ping.Design and analysis of new mechanical commutation long-stroke pumping unit[J].Machine Tool& Hydraulics,2014,42(15):88-91.)

[4]吳序堂,王貴海.非圓齒輪及非勻速比傳動[M].北京:機械工業出版社,1997:28-31.(Wu Xu-tang,Wang Gui-hai.Non-circular Gear and Non-uniform Speed Transmission[M].Beijing:China Machine Press,1997:28-31.)

[5]楊國倉.橢圓齒輪副的理論研究及仿真[D].河北:燕山大學,2009.(Yang Guo-cang.Ellipse gear set theory research and machinary simulation[D].Hebei:Yanshan University,2009.)

[6]孫國興,孫傳瓊,李波.應用于無極變速傳動的非圓齒輪的設計研究[J].機械傳動,2015,39(9):62-65.(Sun Guo-xing,Sun Chuan-qian,Li Bo.Design research of non-circular gears on continuously variable transmission[J].Mechanical Transmission,2015,39(9):62-65.)

[7]孫以濤.具有可調擺幅輸出的非圓齒輪輪系設計與應用研究[D].上海:東華大學,2013.(Sun Yi-tao.The design and application study of non-circular gear train with adjustable swing output[D].Shanghai:Donghua University,2013.)

[8]劉永平,王鵬,李佳.解析法設計橢圓齒輪齒廓[J].機械設計與制造,2015(2):214-216.(Liu Yong-ping,Wang Peng,Li Jia.Design the elliptical gear tooth profile via analytical method [J].Machinery Design&Manufacture,2015(2):214-216.)

[9]王鵬,劉永平,何貴平.基于折算齒形法的非封閉性非圓齒輪齒廓繪制[J].機械傳動,2014,38(8):74-76.(Wang Peng,Liu Yong-ping,He Gui-ping.Drawing of enclosed noncircular gear tooth profile based on conversion method of tooth profile[J].Journal of Mechanical,2014,38(8):74-76.)

[10]陳國強.一種全機械式正反轉齒輪箱[P].中國專利:201320262291.2,2013-05-09.(Chen Guo-qiang.Full mechanical type reverse rotating gear box[P].China:ZL201320262291.2,2013-05-09.)