淺談如何實現ABB DCS與和利時DCS通信

黃 景,胡勇剛,彭光華

(江西銅業鉛鋅金屬有限公司 ,江西 九江 332500)

1 引言

鉛鋅公司采用了當今世界技術經濟指標先進、自動化程度高的基夫賽特法煉鉛工藝和常規濕法煉鋅工藝,該工藝可建立企業內部物料循環系統,實現清潔生產。即利用鉛系統處理鋅系統的二次物料,利用鋅系統處理鉛系統的二次物料,提高金屬回收率和資源綜合利用水平,盡量實現資源綜合利用的最大化和廢水、廢渣、廢氣排放的最小化,形成了鉛鋅聯合冶煉循環經濟產業模式。

鉛冶煉工藝過程控制系統項目選用了ABB公司的ABB IndustrialIT Freelance 800F DCS控制系統,該系統配置了六個冗余的過程控制單元,各控制單元之間通過以太網組成一個通訊環網,根據鉛鋅聯合冶煉工藝要求,其中有2個控制單元控制鋅渣過濾干燥工序和煙氣堿洗工序。鋅冶煉系統項目采用了和利時DCS系統,配置了三個冗余控制器。公司根據實際生產需要,便于工藝生產管理操作,將鋅渣過濾干燥工序和煙氣堿洗工序分配給鋅冶煉工藝人員管理。為實現鋅冶煉中央控制室監測和控制鋅渣過濾干燥工序和煙氣堿洗工序中的設備,兩套DCS系統之間的數據通信是必要的,本文主要介紹了ABB PM802控制器和和利時SM202控制器之間的通信構建和應用。

2 DCS系統概述及構造

DCS系統又稱集散型控制系統,是計算機(computer)、通信(communication)、CRT顯示和控制(control)技術(簡稱四C技術)發展起來的產物。它采用危險分散、控制分散,而操作和管理集中的基本設計思想,以及分層、分級和合作自治的結構形式,適應現代的工業生產和管理要求。常規模擬調節儀表組成的過程控制系統存在許多局限性,如難以實現多變量相關對象的控制;難以實現復雜的高級控制規律和參數的集中顯示與操作。由于生產規模的擴大和工藝過程的復雜,就要增加儀表,相應的模擬儀表屏也要增大。而計算機的集中DDC控制會導致危險集中。不難實現用一臺計算機去控制幾十個甚至上百個回路,但這樣必然會降低系統的安全運行性能。集散型控制系統吸收了模擬儀表和計算機集中控制的優點,將多臺微機分散應用于過程控制、全部信息經通信網絡由上級計算機監控;通過顯示裝置、通信總線、鍵盤和打印機等設備,又能集中地操作、顯示和報警。因此,DCS系統不僅具備極高的可靠性、多功能性,而且人—機聯系便利,能夠完成各類數據的采集與處理以及復雜高級的控制[1]。

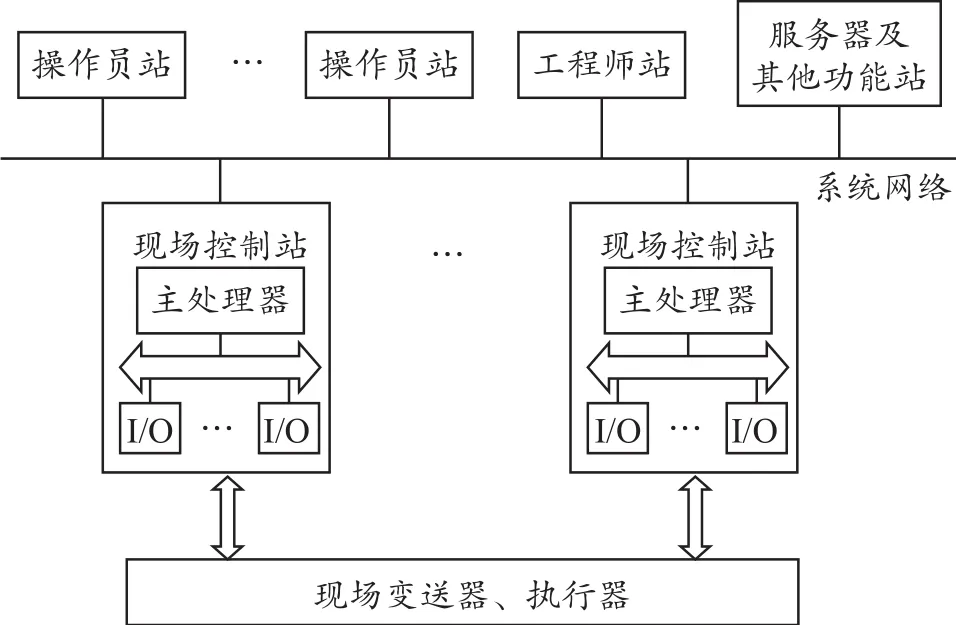

一個最基本的DCS應包括四個大的部分:至少一臺現場控制站,至少一臺操作員站一臺工程師站(也可利用一臺操作員站兼做工程師站),一條系統網絡。一個典型的DCS體系結構如圖所示,圖1中表明了DCS各主要組成部分和各部分之間的連接關系。

圖1 典型的DCS體系結構

3 通信系統的構成

3.1 Modbus通信協議

Modbus通信協議,它簡單可靠,通用性強,Modbus通信協議按電氣特性可分為RS-232、RS-422與RS-485,按照數據流的方向可分成三種基本的傳送方式:全雙工、半雙工、和單工。它們都是串行數據接口標準,用戶可以建立自己的高層通信協議利用串口通訊實現PC機與設備之間的通訊。標準波特率系列為 110、300、600、1200、4800、9600和19200bps等[2]。Modbus 協議是主從站通訊協議,用異步串行口完成通訊,物理層采用RS485或RS232。傳輸速率可以達到115kbps,理論上可接(尋址)一臺主站和至多247臺從站[6]。受線路和設備的限制,最多可接一臺主站和32臺從站。Modbus 協議的某些特性是固定的,如幀格式、幀順序、通訊錯誤和異常情況的處理,以及所執行的功能等,都不能隨便改動。其他特性屬于用戶可選的,如傳輸介質、波特率、字符奇偶校驗、停止位的個數等等,傳輸模式為RTU。用戶所選擇的參數對于各個站必須一致,在系統運行時不能改變[3]。

3.2 通信接口的設計

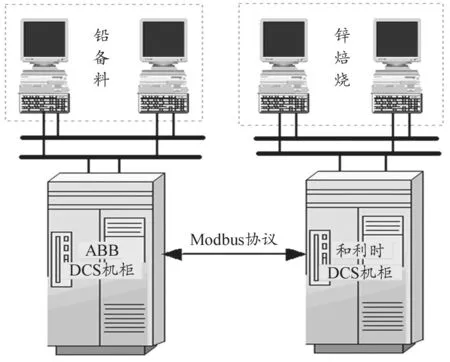

鉛鋅公司鉛冶煉項目采用了ABB IndustrialIT Freelance 800F DCS系統,鋅冶煉項目采用了和利時公司生產的 MACS_V4 DCS系統,這兩個系統內部的控制器與I/O卡件之間均采用了Profibus DP通信協議,均開發了與Modbus協議通信的相對應的軟件,支持串口通信和以太網通信,因此選用Modbus 協議將兩個系統聯合起來是可行的。 ABB一側做Modbus主站,和利時一側做Modbus從站,由此涉及到DP協議和Modbus協議之間的轉換,需通訊協議轉換模塊,且鉛備料(ABB 4#控制器)和鋅焙燒(和利時1#控制器)所在廠房距離較遠,因此還有用到光纖連接,需光電收發模塊。具體通信結構示意圖如圖2[5]:

圖2 DCS通信結構

3.3 通訊模塊

FM020模塊是和利時公司生產Modbus通訊模塊,支持Profibus DP總線協議與Modbus協議,通過支持Profibus DP總線協議與控制器進行參數與數據交換實現DP從站功能,同時通過Modbus通訊協議獲取或下發Modbus數據,支持功能碼01、02、03、04、05、06、0F、10,FM020 模塊在 Modbus一側即可以做Modbus主站,也可以做Modbus從站[7]。

FM1202模塊是和利時公司生產的光電收發模塊,支持Profibus DP和RS485協議,實現了光電介質轉換功能,拓展總線的物理長度,也避免了電磁干擾、雷擊及化學腐蝕對信號傳輸的影響。

4 基于ABB Freelance 800F系統的硬件配置和軟件組態

4.1 硬件連接

ABB系統采用PM803F控制器帶Profibus-DP通訊模件FI830F,FI830F模件與FM020模件之間連接采用DP插頭連接,FMO20與FM1202之間采用普通屏蔽雙絞線傳輸,即FMO20模塊上RS485+接FM1202模塊上的A1,FMO20模塊上RS485-接FM1202模塊上的B1,光電收發模塊FM1202與光纖終端盒之間用尾纖連接。

4.2 軟件組態

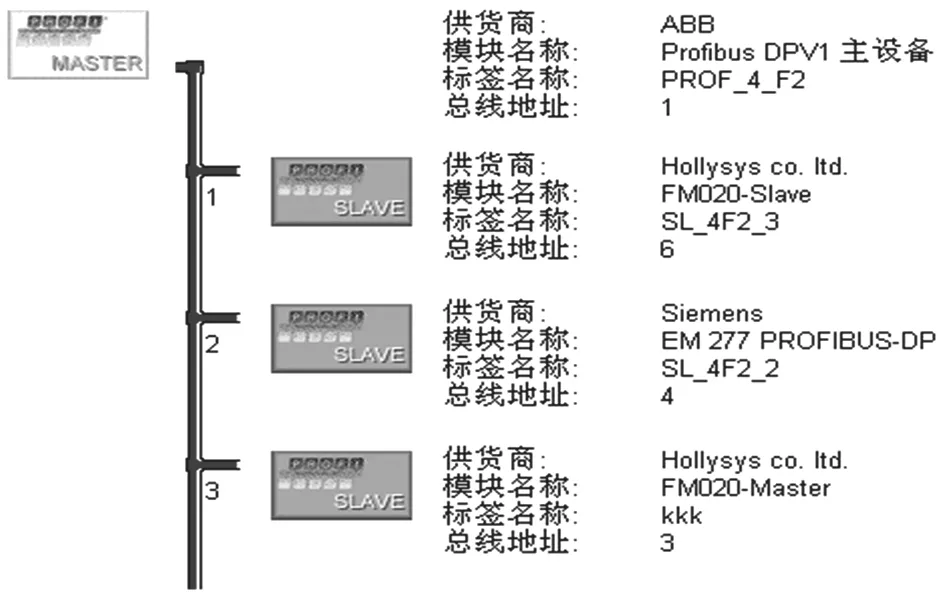

為了將ABB系統與和利時FM020模塊連接,需要和利時公司提供FM020模塊的GSD文件,使用根據GSD文件組態的工具,可以將FM020和ABB DCS系統集成在同一組態環境中。具體組態步驟:打開ABB系統項目文件,進入硬件結構,點擊4#控制器AC800FR(AC800FR4),右擊插入新對象,選擇FI830FR Profibus 模件冗余,選擇槽位F2并確認;點擊FI830FR ,右擊插入新對象,選擇PROFI_M_DEV Profibus 主站,點擊PROFI_M_DEV,右擊插入新對象,選擇PROFI_S_DEV Profibus 從設備(基于GSD),出現從設備位置對話框,輸入節點號3和總線地址3后確認,選擇從磁盤導入FM020模塊的GSD文件即可, 最終形成DP網拓補示意圖如圖3[6]:

圖3 ABB DCS系統DP網拓補

上圖中總線地址為3的FM020-Master模塊就是此次組態設置的對象。

GSD文件導入成功后,在里面按順序插入設備狀態status和設備控制control,然后添加WORD型模塊read 16 words(3xxxx) 和 write 32 words(4xxxx)各一個(按通信變量100個I/O點數配置),然后在相應的字里加入需要的通信變量,在read 16 words(3xxxx)模塊和 write 32 words(4xxxx)模塊進行I/O編輯,進行I/O編輯,然后將要通信的變量定義,接收的通信的變量直接讀取數據,發送的通信變量直接寫入數據,就可以實現數據通訊功能。

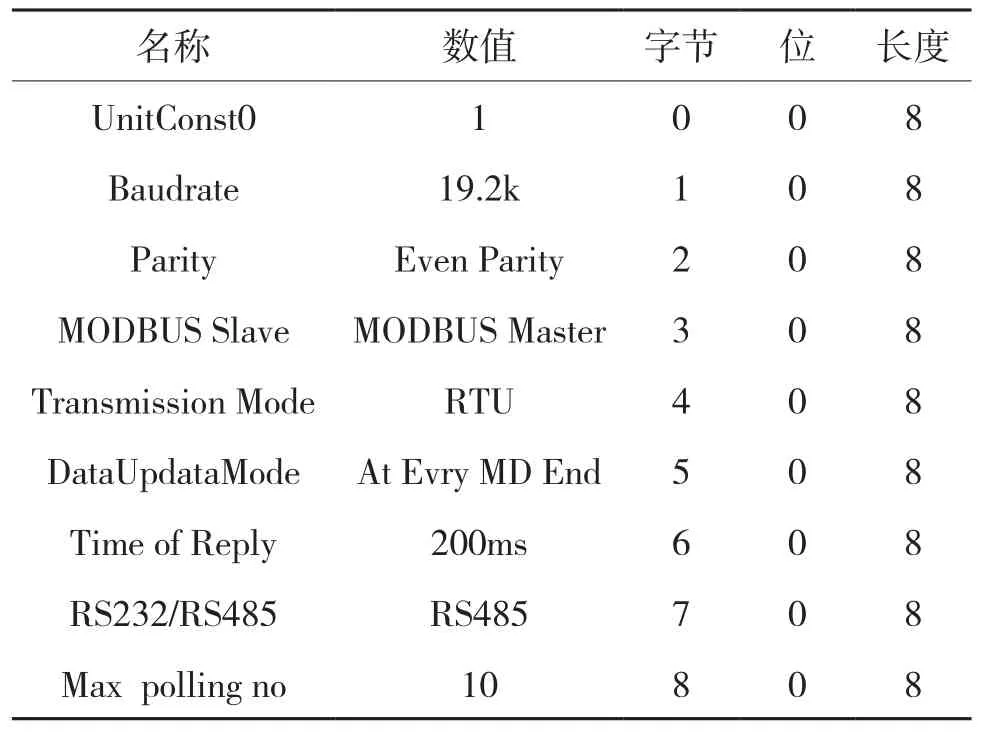

4.3 參數設置

ABB DCS系統通信參數設置如表所下表1所示:主要有波特率選擇19200、校驗方式選擇偶校驗、Modbus選擇主站、數據傳輸模式選擇RTU,數據更新模式選擇At Evry MD End,超時時間設置200 ms,RS232/RS485選 擇 RS485,Max polling no從站回復超時最大輪訓次數為10次。

表1 通信參數設置

5 基于和利時MACS_V4系統的硬件配置和軟件組態

5.1 硬件連接

和利時MACS_V4 DCS系統采用SM系列硬件,其中主控單元由主控模塊SM201主控機籠構成,I/O模塊插入I/O機籠,機籠之間用DP電纜連接,在DP鏈路末端直接用DP電纜接入FM020模塊,FMO20與FM1202之間連接方式和ABB DCS一端相同。

5.2 軟件組態

和利時MACS_V4 DCS系統內已集成FM020模塊,因此不需要GSD文件,具體組態步驟:打開項目文件,在10#控制站左方點擊“+”,出現主控模塊SM202,點擊SM202,右擊新增模塊、選擇模塊、功能模塊、通訊模塊、FM020-Slave Modbus從站通訊模塊,最終確認地址為46,在輸入輸出模塊中添加變量后定義變量類型,因為ABB系統輸出/接收的變量類型和和利時系統接收/輸出的變量類型不一樣,組態時只需加入變量類型轉換功能塊即可讀取或發送。

5.3 FM020/Slave的配置說明

FM020模塊添加完之后,點擊FM020-Slave,進入DP設備屬性,首先添加設備狀態status和設備控制control,然后添加2個WORD型模塊16 words in(4xxxx) 和 16 words out(3xxxx)一個,在此要說明的是MACS_V4 DCS系統 FM020模塊里沒有32words in(4xxxx),因此用了2個WORD型模塊16 words in(4xxxx)。在此說明的是兩DCS系統組態時要保證Modbus存儲區標識符(4xxxx) 、(3xxxx) 輸入輸出一 一對應。波特率、檢驗方式等參數都與ABB DCS系統相同,配置不同的是和利時一側MODBUS 只能為從站。

6 FM020調試

地址設定,FM020模塊的地址必須與DCS系統中定義的地址一致。 終端匹配開關的設置,FM020模塊上有兩個中端匹配開關(DP TRMODBUS TR),通過匹配開關選擇是否為Profibus DP總線和Modbus總線的RS485接口連接有源匹配電阻網絡。

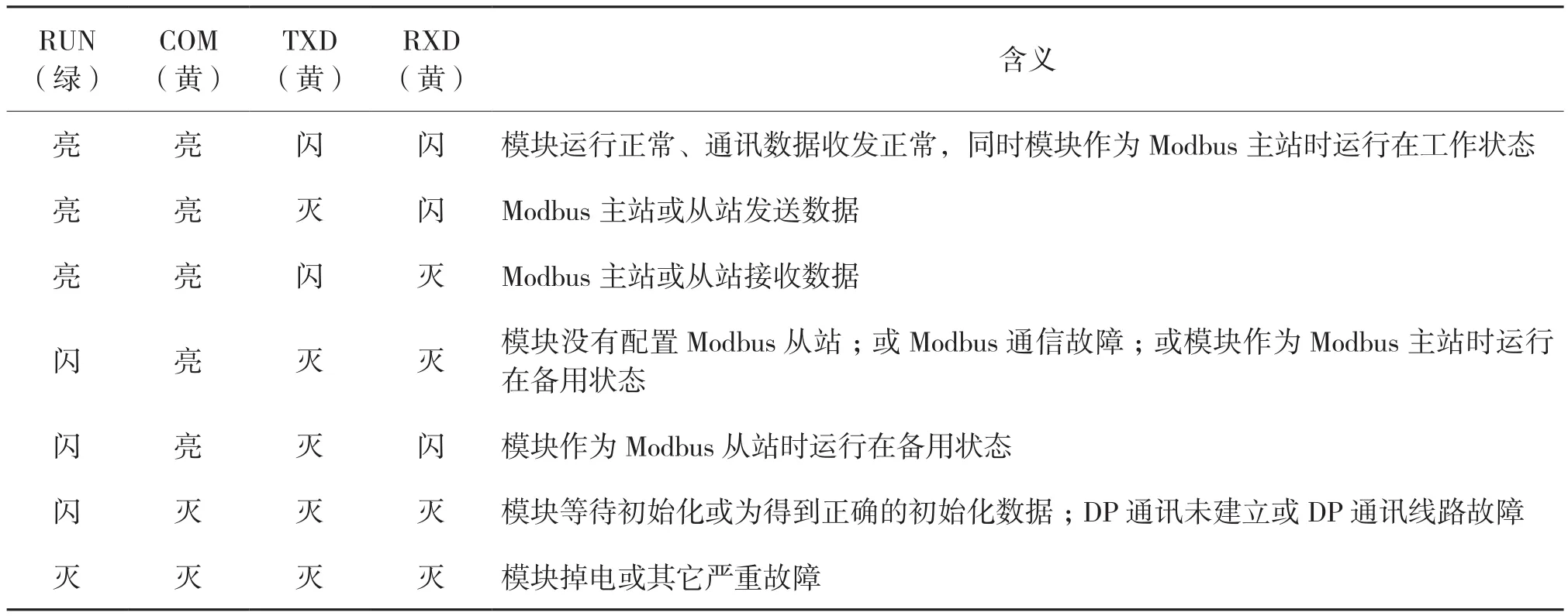

FM020模塊有四個指示燈,分別代表著模塊的運行狀態和通信狀態,可以方便地對模塊的工作及運行狀態進行檢測,狀態指示燈組合及含義如表 2[7]:

表2 FM020模塊指示燈含義

7 結束語

在鉛鋅聯合冶煉工藝系統中,通過Modbus協議將兩個不同的DCS系統構成了一個可以交換信息的整體,而且通訊數據量可根據需求隨時擴展,大大的方便了兩套工藝間的數據交換的需求。這種通信模式,已成為當今自動化領域的應用方向[4]。該通信系統投入應用到現在近5年了,兩系統之間通信性能穩定、數據準確可靠。滿足了工藝的需求。

[1]董瑞龍. DCS系統設計及先進控制在DCS系統中的應用探討[J].現代工業經濟和信息化, 2016, 6(11):98-99.

[2]王彩輝.橫河DCS系統Modbus通信的實現[J].中國儀器儀表,2016(8):49-51

[3]劉春艷,吳明生,羅炳浩, 等.Modbus 通信協議在 DCS 與 PLC 通信中的應用[J].化工自動化及儀表, 2014(9):1093-1095.

[4]楊星根.基于Profibus-DP協議的PLC與DCS通信設計[C]. 2014年全國第十九屆自動化應用技術學術交流會論文集, 2014:117-119.

[5]丁志云.運用MODBUS協議實現了霍尼韋爾EPKS與和利時DCS的通訊[J].軟件(教育現代化)(電子版), 2016(8):374-375.

[6]陳蘭芳,柴山,孔彥虎. 淺談MODBUS轉PROFIBUS通訊協議轉換在實際中的應用[J]. 酒鋼科技, 2014(3):92-96.

[7]FM020 Modbus 通訊模塊使用說明書. 和利時公司.