激光致熔池圖像獲取及質心提取方法研究

王邦國

(大連大學 機械工程學院,遼寧 大連 116622)

1 引言

激光焊接具有能量密度高、焊件熱變形小和焊接速度快等特點,是金屬連接中常用的焊接方法,并越來越廣泛的應用于航空航天、汽車、船舶等領域關鍵部件的制造[1-3]。焊接過程中激光光束作用在待焊件表面時,會造成待焊工件形狀改變,并使焊縫的間隙和位置發生變化。由于激光焊接時激光束作用區域較小,焊縫位置的改變會影響焊接質量,甚至使焊接失效。為提高焊接質量,需要在焊接過程中實時采集熔池信息,檢測熔池中心與焊縫之間的偏差,并根據偏差在焊接過程中對焊接位置進行實時調整。

激光焊接的環境較為惡劣,焊接位置信息因受到高溫、塵屑、飛濺和熔焰等干擾因素的影響,造成提取困難。為消除各類型干擾對激光焊接中焊接位置信息采集和處理的影響,國內外研究人員已開展了相關研究[4]。文獻[5-7]應用激光器投射線結構光在焊縫上,通過對結構光條紋的檢測得到焊縫位置信息,根據焊接位置與焊縫位置的偏差實現焊接過程中的實時檢測和調整。由于檢測的焊縫位置超前于焊接位置,該方法會造成系統性偏差。文獻[8]提出利用環形激光視覺傳感器實現焊縫三維信息的檢測,該方法利用光線掃描方法,通過電機實現旋轉掃描,實現恒定高度上環形激光軌跡。文獻[9]提出了一種用于激光拼焊的焊縫跟蹤視覺傳感系統,該系統利用視覺傳感器采集焊池輻射光線成像。系統主要通過控制視覺傳感器快門的開啟時刻和持續視覺,以減少焊池輻射光線對采集圖像質量的影響。文獻[10]利用磁光方法對微間隙成像,在焊接過程中將磁光傳感器放置于焊縫上方,磁場激勵器安裝在焊件下方,位于焊件上方的單色高功率二極管發射光線經起偏器偏振照射在反射面后被反射,由于焊縫處磁場的影響,反射的偏振光偏振方向發生偏轉,偏轉的光線被偏振器檢偏后并被傳感器接收形成焊縫磁光圖像。該方法主要用于檢測焊縫位置信息。

因此,在焊接過程中,獲取焊接位置信息是研究的關鍵技術之一。為實現焊接偏差的校正,對激光致熔池圖像提取方法和熔池中心計算方法進行了研究。

2 薄板激光拼焊系統構建

激光拼焊中使用的多功能數控焊接機床型號為JHM-1GXY-700B,與焊接機床配套使用的系統還包括:焊接電源系統、控制臺系統和冷卻系統。焊接用大功率激光器安裝在數控機床的Z軸上,并可沿Z軸上下移動。焊接過程中焊件可放置于焊接臺上,焊接臺可沿X軸和Y軸方向移動。

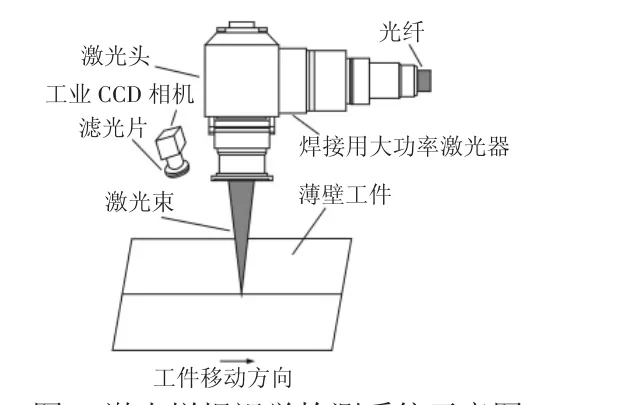

視覺檢測系統安裝在焊接頭上,構建的激光拼焊視覺檢測系統示意圖,如圖1所示。由于激光焊接中熔池輻射光線較強,直接在焊接過程中使用工業CCD拍攝的熔池圖像無法進行處理,并獲取熔池的有用信息。為減小輻射光線對工業CCD相機拍攝圖像的影響,需要在工業CCD鏡頭前加裝濾光片。為實現焊縫跟蹤,需要對熔池輻射光線的光譜特性、工業CCD相機的光譜響應特性進行分析的基礎上選擇濾光片以獲取熔池清晰圖像,并對獲取圖像中熔池的中心提取方法進行研究。

圖1 激光拼焊視覺檢測系統示意圖Fig.1 The Vision Monitoring System of Laser Welding

3 激光拼焊中熔池圖像的獲取

激光焊接中激光束作用在焊接區域形成熔池,若將高溫熔池看做黑體,則高溫熔池輻射力隨表面溫度變化的規律符合斯蒂芬-波爾茲曼(Stenfan-Boltzmann)定律,斯蒂芬-波爾茲曼定律描述為

式中:σ—斯蒂芬-波爾茲曼常數,其值為5.67×10W/(m·K);c0—黑體輻射系數,其值為5.67W/(m2·K4);T—黑體的熱力學溫度,單位為K。

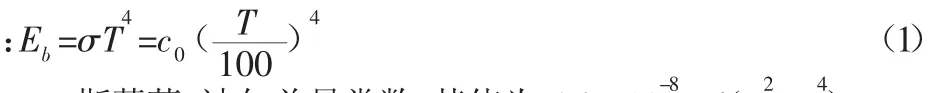

由式(1)可知,熔池輻射的總能量Eb與黑體絕對溫度T的四次方成正比,即熔池的溫度越高其輻射的能量也越高。為在焊接中獲取熔池的清晰圖像,除需確定總輻射能量外,還需要確定熔池輻射的能量隨波長變化規律。黑體輻射力隨波長及溫度變化規律可由普朗克定理(Planck)描述,普朗克定理如下:

式中:λ—波長,單位為m;T—黑體溫度,單位為K;c1—第一輻射常數,其值為 3.7419×10-16W·m2;c2—第二輻射常數,其值為 1.4388×10-2W·K;Ebλ的單位為 W/m2·m。

圖2 黑體輻射能量曲線Fig.2 Radiation Energy Curve of Blackbody

根據普朗克定理繪制的黑體輻射能量曲線,如圖2所示。圖中的橫坐標表示輻射光線的波長,縱坐標表示各波長輻射能量,橫坐標的單位為nm。圖中包含了兩條曲線,這兩條曲線對應的黑體溫度T分別為1400K和1200K。從圖中可知,黑體溫度越高則各波長上輻射的能量也越高。斯蒂芬-波爾茲曼定律與普朗克定理的關系為:

該關系式可描述為:某一溫度的黑體,其輻射力等于該溫度對應的由普朗克定理所求曲線下的面積。溫度越高,則輻射力越大。實際材料表面在不同波長下光譜發射率隨波長的變化較大且不規則,并且各波長輻射能量比普朗克定理計算出的值小。激光對接焊過程中,激光束照射在焊件表面,金屬材料吸收熱量形成熔融金屬,相同溫度下熔融金屬在各波長輻射的能量雖然較黑體輻射的能量小,但由于熔融金屬溫度高,輻射的能量強。為減小熔池輻射光線的強度,選擇使用截止波長為430nm的短波通濾光片。

相機鏡頭前加裝截止波長為430nm的短波通濾光片后,可拍攝熔池圖像。拍攝時激光束作用在平面不銹鋼板304上,熔化金屬,為消除噪聲對圖像質量的影響,用(3×3)均值濾波器濾除噪聲,均值濾波后的熔池區域圖像,如圖3(a)所示。

4 熔池質心的提取

4.1 熔池邊緣點的確定

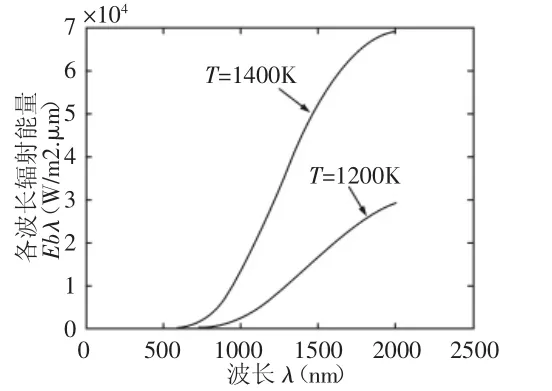

為對熔池中心提取方法進行研究,試驗中使激光束直接作用在鋼板上。由于工業CCD相機的光軸與焊接激光光束夾角較小,工業CCD拍攝的熔池圖像近似為圓形。為得到熔池中心,需要先確定熔池的質心和邊緣。為初步確定熔池的質心,在熔池圖像3中沿水平方向搜索,確定圖像中各行灰度值大于150的像素個數。灰度值大于150像素數最多的行的位置,如圖3(a)所示。該行上各像素的灰度值,如圖3(b)所示。如圖3(a)所示,從左向右沿圖示直線第1個灰度值大于150的像素位置為Pt1,最后一個灰度值大于150的像素位置為Pt2,兩像素中心的位置在O′。

圖3 初步確定熔池質心Fig.3 Preliminary Determination Centroid of Weld Pool Image

得到熔池的質心后應用形態學方法計算熔池的邊緣,形態學邊緣檢測主要利用形態梯度概念,單尺度形態學梯度定義為:

式中:f(x,y)—熔池圖像;g—結構元素;f⊕g—結構元素g對熔池圖像進行膨脹;f⊙g—結構元素對熔池圖像g進行腐蝕。

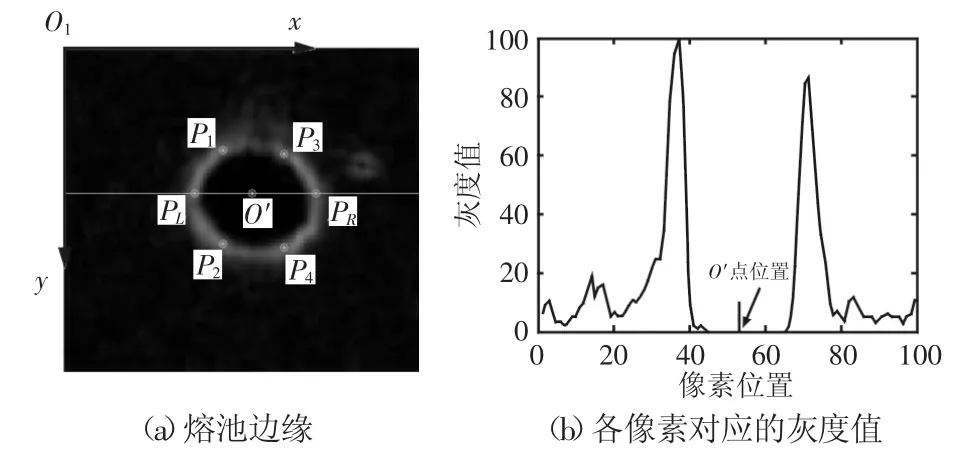

結構元素為3×3單位矩陣。單尺度形態學檢測的熔池邊緣,如圖 4(a)所示。圖 4(b)為圖 4(a)中橫線上各像素的灰度值。由于熔池的邊緣近似為圓形,無法直接僅在橫向和縱向搜索各行或各列得到熔池的邊緣點。為有效獲取熔池邊緣,現將邊緣分成若干部分,分別求取各部分的邊緣后得到熔池的邊緣。

圖4 單尺度形態學方法提取的熔池邊緣Fig.4 The Acquired Molten Pool Edge Using the Single Scale Morphological Method

熔池圖像中構建了坐標系O1xy,坐標系的原點O1位于圖像左上角,橫坐標方向為x軸,縱坐標方向為y軸,坐標系在熔池圖像中的位置,如圖4(a)所示。由圖4(b)可知,O′兩側各有一個峰值點,兩側的峰值點為熔池的邊緣點。O′為起始點分別向左和向右兩側搜索可得到邊緣點PL和PR。為有效提取邊緣點,以PL和O′的中點為起點,分別向上和向下搜索得到峰值點P1和P2。同樣方法,以O′和PR的中點為起點,分別向上和向下搜索得到峰值點P3和 P4。

P1和 P2在 O1xy坐標系下的坐標分別為(x1,y1)和(x2,y2),以P1和P2的縱坐標為起點和終點,在橫坐標方向通過搜索峰值確定曲線段P1PLP2上的熔池邊緣點。具體步驟如下:

(1)以 P1為起點,為得到 y1+1 行上的邊緣點,以點(x1,y1+1)為中心沿x軸在該點左右兩側各取n個像素,共得2n+1個像素;在此可取n=4;

(2)求2n+1個像素中灰度最大值像素的序位m,從而可確定 y1+1 行上邊緣點的坐標(xt1,yt1);其中 yt1=y1+1,xt1=x1-n+m-1。

圖5 熔池邊緣點Fig.5 The Acquired Edge of Molten Pool

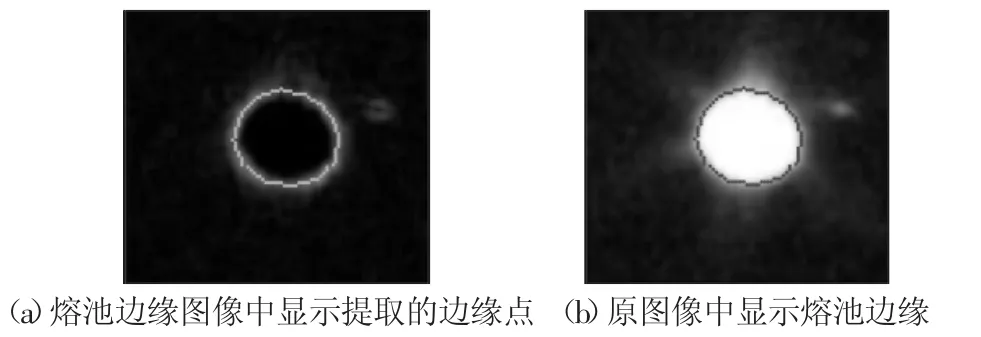

求得y1+1行上的熔池邊緣點后,按照上述步驟可求yt1+1行上熔池的邊緣點,以此方法向下搜索直到縱坐標的值為y2時為止。以P3和P4的縱坐標為起點和終點,按上述方法在橫坐標方向上搜索峰值點,可得到曲線段P3PRP4上的熔池邊緣點。曲線段P1P3和P2P4上熔池邊緣點也可用上述方法求的,只是在確定熔池邊緣點(xw1,yw1)后,求下一個熔池邊緣點時,是以點(xw1+,yw1)為中心沿y軸上下兩側各取n個像素,確定灰度最大值像素序位后,即可得到xw1+1列上熔池邊緣坐標。搜索得到的熔池邊緣點,如圖5所示。其中圖5(a)為在熔池邊緣圖像中顯示提取的邊緣點,圖5(b)為在原圖像中顯示提取的熔池邊緣點,所提取的邊緣點精度均為像素級。

4.2 擬合求熔池的質心

根據熔池的形狀,利用最小二乘法將提取的熔池邊緣點擬合為圓,設熔池邊緣點為,(xi,yi),i∈(1,2,3…N);N 為提取的熔池邊緣點數量。圓的曲線表示為,(x-tx)+(y-ty)=r2;r為半徑,(tx,ty)為圓心。將圓的表達式展開,展開后的表達式為y+k3=0。邊緣點(xi,yi)到圓心的距離為點(xi,yi)到圓邊緣距離的平方與半徑平方的差表示為,δi=d2i-r2對各點求 δi,各點所求值的和用 T(k1,k2,k3)表示,T(k1,k2,k3)的表達式為,T(k1,k2,k3)=利用式 T(k1,k2,k3)分別對 k1、k2和 k3求偏導數,并令偏導數等于零,比較得到的極值點的函數值,求最小值即為 k1、k2和 k3的值。

為去除誤差較大的邊緣點,計算各邊緣點到擬合圓圓心的長度,該長度與擬合圓半徑差的絕對值表示為wi,i∈(1,2,3…N),并將該距離與設定閾值τ比較。若wi>τ則認為誤差較大,并刪除該邊緣點。閾值,即τ的大小是各邊緣點到擬合圓距離均值的1.5倍。利用剩余邊緣點按上述步驟進行圓的擬合,可求圓表達式中各項系數,圓心即為熔池質心。擬合得到的圓及熔池質心,如圖6所示。其中,O為擬合得到的熔池質心。

圖6 圓擬合得到熔池質心Fig.6 The Acquired Molten Pool Centroid Through Circle Fitting

5 結論

為消除熔池輻射光線以及外界干擾光線對拍攝圖像的影響,并在激光焊接過程中獲得熔池的清晰圖像,在分析激光焊接中焊接表面熔池的光譜輻射特性的基礎上,確定了拍攝激光焊接中熔池圖像所需濾光片波長范圍。根據焊接激光作用在平面鋼板上時所拍攝的熔池圖像,通過邊緣提取和圓的擬合,得到了熔池的質心。

[1]吳世凱,肖榮詩,陳鎧.大厚度不銹鋼板的激光焊接[J].中國激光,2009,36(9):2422-2425.(Wu Shi-kai,Xiao Rongshi,Chen Kai.Laser welding of heavy section stainless steel plants[J].Chinese Journal of Laser,2009,36(9):2422-2425.)

[2]Quintinoa L,Costaa A,Mirandaa R.Welding with high power fiber lasers-a preliminary study[J].Materials&Design,2007,28(4):1231-1237.

[3]伍強,楊永強,徐蘭英.激光焊接接頭的質量控制研究[J].機械設計與制造,2011(7):168-170.(Wu Qiang,Yang Yong-qiang,Xu Lan-ying.Quality control study of laser welded joint[J].Machinery Design&Manufacture,2011(7):168-170.)

[4]齊秀濱.激光焊接過程視覺傳感技術的發展現狀[J].焊接學報,2008,29(2):108-112.(Qi Xiu-bin.State-of-arts of visual sensing technology to monitor laser welding process[J].Transactions of the China Welding Institution,2008,29(2):108-112.)

[5]Huang W,Kovacevic R.Development of a real-time laser-based machine vision system to monitor and control welding processes[J].The International Journal of Advanced Manufacturing Technology,2012,63(1-4):235-248.

[6]Graaf M D,Aarts R,Jonker B.Real-time seam tracking for robotic laser welding using trajectory-based control[J].Control Engineering Practice,2010,18(8):944-953.

[7]Usamentiaga R,Molleda J,García D F.Fast and robust laser stripe extraction for 3D reconstruction in industrial environments[J].Machine Vision and Applications,2012,23(1):179-196.

[8]徐培全,唐新華,蘆鳳桂.利用環形激光視覺傳感的焊縫三維恢復[J].光學學報,2007,27(12):2215-2219.(Xu Pei-quan,Tang Xin-hua,Lu Feng-gui.Seam three-dimensional recovery using vision sensor based on circular laser[J].Acta Optica Sinica,2007,27(12):2215-2219.)

[9]Lee S K,Na S J.A study on automatic seam tracking in pulsed laser edge welding by using a vision sensor without an auxiliary light source[J].Journal of Manufacturing Systems,2002,21(4):302-315.

[10]Gao X,Chen Y.Detection of micro gap weld using magneto-optical imaging during laser welding[J].The International Journal of Advanced Manufacturing Technology,2014,73(1):23-33.