六角開(kāi)槽螺母的冷鐓工藝優(yōu)化及數(shù)值模擬

張東民,盛育東,張金玉,劉子贏

(上海應(yīng)用技術(shù)大學(xué) 機(jī)械工程學(xué)院,上海 200000)

1 引言

汽車工業(yè)在世界經(jīng)濟(jì)發(fā)展中有著至關(guān)重要的作用,而汽車緊固件是汽車上最重要的一環(huán),直接影響車輛行駛的安全,六角開(kāi)槽螺母就是汽車行業(yè)中常用的一類自鎖螺母。六角開(kāi)槽螺母的作用是與帶孔螺栓和開(kāi)口銷配合使用,以防止螺栓和螺母相對(duì)轉(zhuǎn)動(dòng),將車架和輪胎固定在一起。目前,絕大部分企業(yè)對(duì)該類六角螺母的加工都是采用熱鐓成型,然后通過(guò)機(jī)加工銑削成型螺母的凹槽,最后在攻絲機(jī)上攻螺紋,但是存在一系列問(wèn)題,包括材料在加熱過(guò)程中的氧化和脫碳,后續(xù)需要增加去氧化皮工序;材料利用率低;銑削凹槽容易切斷材料纖維組織,降低零件的強(qiáng)度;零件表面質(zhì)量和力學(xué)性能較差;生產(chǎn)效率低,不適合大批量生產(chǎn)等[1-2]。因此,企業(yè)要想在市場(chǎng)上具備競(jìng)爭(zhēng)力就必須改進(jìn)現(xiàn)有的生產(chǎn)工藝,保證產(chǎn)品質(zhì)量的同時(shí)提高生產(chǎn)效率。冷擠壓成型是一種少、無(wú)切削的先進(jìn)加工工藝[3],不僅生產(chǎn)效率高,產(chǎn)品質(zhì)量也更能得到保證,已成為國(guó)內(nèi)外關(guān)注的焦點(diǎn),國(guó)內(nèi)外的科研機(jī)構(gòu)及企業(yè)陸續(xù)研制并開(kāi)發(fā)了多種型號(hào)的多工位冷鐓機(jī)來(lái)實(shí)現(xiàn)冷鐓成型[4-5],送料、切料、壓角、沖孔各道工序一機(jī)完成,各工位同時(shí)成型。多工位冷鐓成型是螺母、螺栓、螺釘?shù)染o固件的主要成型技術(shù)[6],節(jié)材、省時(shí)、機(jī)械性能好。為了縮短開(kāi)發(fā)周期,節(jié)省現(xiàn)場(chǎng)試驗(yàn)成本,在初步確定工藝路線和完成相應(yīng)的模具設(shè)計(jì)后,采用有限元技術(shù)Deform-3D對(duì)六角開(kāi)槽螺母的成型工藝進(jìn)行數(shù)值模擬仿真,分析比較最大應(yīng)力應(yīng)變、損傷值等信息,研究其變形規(guī)律,以驗(yàn)證成型方案的可行性,通過(guò)對(duì)比分析選擇出最佳的成型工藝方案。

2 六角開(kāi)槽螺母冷鐓工藝分析

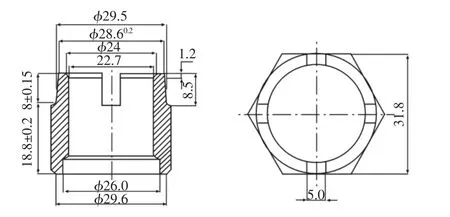

六角開(kāi)槽螺母的零件圖,如圖1所示。螺母規(guī)格M24mm,材料為SCM435合金鋼,其力學(xué)性能,如圖表1所示。塑性較好,適合冷鐓成型。六角開(kāi)槽螺母外形結(jié)構(gòu)復(fù)雜,內(nèi)部為螺紋孔,外輪廓分為上下兩部分,上部是一個(gè)錐形回轉(zhuǎn)件,錐頂直徑為Φ22.7mm,錐底直徑為Φ29.5mm,高度為8.5mm,圓弧四等分點(diǎn)上設(shè)有4個(gè)凹槽,槽寬5mm,槽深8mm,下部為六角結(jié)構(gòu),加工較為困難。

圖1 六角開(kāi)槽螺母零件圖Fig.1 Hexagonal Slot Nut Part Drawing

表1 SCM435鋼力學(xué)性能Tab.1 Mechanical Properties of SCM435

根據(jù)六角開(kāi)槽螺母的結(jié)構(gòu)特點(diǎn)及性能要求,提出了兩種多工位冷鐓工藝方案,經(jīng)過(guò)計(jì)算兩種方案的變形程度分別為71.66%、62.65%、1.13%、43.96%和60.13%、30.22%、8.78%、46.06%、2.40%、43.96%,均在SCM435材料許用變形程度75%范圍內(nèi),因此,在理論上多工位冷鐓工藝方案是可行的。第1種方案各工位變形圖,如圖2所示。工位1,反擠壓成型上部盲孔及凹槽,鐓倒角;工位2,通過(guò)夾鉗將毛坯件翻轉(zhuǎn)180°,反擠壓成型螺母底部盲孔并縮徑成型上部回轉(zhuǎn)面;工位3,利用模具填充螺母下部六角形狀,并對(duì)上部回轉(zhuǎn)面進(jìn)行整形;工位4,通過(guò)夾鉗將毛坯件翻轉(zhuǎn)180°,進(jìn)行沖孔。第2種方案各工位變形圖,如圖3所示。毛坯件形狀和尺寸與第1種方案的完全相同,但增加兩個(gè)工位,工位1,反擠壓盲孔成型,并在凹模內(nèi)鐓倒角;工位2,夾鉗把工位1毛坯件送到工位2凹模口,正向反擠壓成型凹槽;工位3,夾鉗把工位2毛坯件翻轉(zhuǎn)180°,送到工位3凹模口,將毛坯件底部鐓粗、頸部減徑;工位4,夾鉗把工位3毛坯件翻轉(zhuǎn)180°,送到工位4凹模口預(yù)鐓六角;工位5,夾鉗把工位4毛坯件翻轉(zhuǎn)180°,送到工位5凹模口,終鐓六角;工位6,夾鉗把工位5毛坯件翻轉(zhuǎn)180°,送到工位6凹模口,進(jìn)行沖孔。

圖2 方案1冷鐓工藝Fig.2 Cold Heading Process of the First Plan

圖3 方案2冷鐓工藝Fig.3 Cold Heading Process of the Second Plan

3 六角開(kāi)槽螺母有限元模型的建立

根據(jù)兩種工藝方案分別進(jìn)行簡(jiǎn)單模具的設(shè)計(jì),采用三維造型軟件UG8.5對(duì)坯料和模具進(jìn)行三維實(shí)體建模,確定動(dòng)、定模模型的裝配關(guān)系。為了保證兩種方案模擬條件相同,模具的尺寸、倒角、圓角均保持一致性。由于六角開(kāi)槽螺母是對(duì)稱零件,為了簡(jiǎn)化有限元仿真模擬的計(jì)算量,取坯料的1/4作為模擬的研究對(duì)象,導(dǎo)入DEFORM-3D中進(jìn)行仿真計(jì)算,模擬結(jié)束后通過(guò)對(duì)稱關(guān)系還原整個(gè)零件[7]。

兩種方案材料均選用材料庫(kù)中的JIS-SCM435材料,設(shè)為塑性體,零件成型過(guò)程中不考慮模具的變形,因此將上、下模具設(shè)置為剛體;方案1除第4工位,方案2除第6工位以外,其余各工位網(wǎng)格均設(shè)置為50000個(gè)四面體單元,步長(zhǎng)增量為0.02mm,而方案1第4工位及方案2第6工位為沖孔工位,需根據(jù)斷裂準(zhǔn)則設(shè)置臨界損傷因子為0.45以及斷裂單元為4,網(wǎng)格設(shè)置為100000個(gè)四面體單元,步長(zhǎng)增量為0.01mm;為了提高仿真的精度并節(jié)約模擬的時(shí)間,對(duì)沖孔部位進(jìn)行網(wǎng)格細(xì)化;設(shè)置凹模固定,凸模以5mm/s向下勻速擠壓;為了模擬模具磨損,凸、凹模網(wǎng)格設(shè)置為35000個(gè)四面體單元,定義凸、凹模及坯料之間的接觸關(guān)系,設(shè)置熱傳導(dǎo)系數(shù)為0.004W/(m·K),摩擦因子為0.1;模具磨損模型選擇Archard模型,設(shè)置參數(shù) a=1,b=1,c=2,k=2×106;冷鐓溫度設(shè)為 20℃。

4 六角開(kāi)槽螺母成型過(guò)程數(shù)值模擬分析

對(duì)方案1的4個(gè)工位和方案2的6個(gè)工位分別進(jìn)行分析。由于方案1的第4個(gè)工位和方案2的第6個(gè)工位完全相同,屬于純剪切工位,分析的意義不大,因此不對(duì)其進(jìn)行分析[8]。

4.1 應(yīng)力應(yīng)變分布

對(duì)于數(shù)值模擬結(jié)果關(guān)鍵是研究其應(yīng)力、應(yīng)變場(chǎng)。基于應(yīng)力場(chǎng)分析能夠計(jì)算各工位的變形力及力能損耗,對(duì)冷擠壓設(shè)備的選擇、模具結(jié)構(gòu)的設(shè)計(jì)及強(qiáng)度校核具有一定的參考價(jià)值。而應(yīng)變場(chǎng)分析可根據(jù)應(yīng)變分布的不均勻狀態(tài)程度來(lái)給毛坯及模具型腔的設(shè)計(jì)提供依據(jù),避免在變形過(guò)程中出現(xiàn)充不滿和折疊等缺陷,與溫度場(chǎng)分析聯(lián)合使用,可分析產(chǎn)品成形后晶粒度和硬度的變化[9-10]。數(shù)值計(jì)算完成后,通過(guò)DEFORM-3D的后處理來(lái)直觀的分析模擬數(shù)值云圖,采用方案1時(shí)的六角開(kāi)槽螺母在變形過(guò)程中的應(yīng)力、應(yīng)變分布,如圖4所示。從圖4中可以看出,變形時(shí)各個(gè)工位的最大應(yīng)力均集中在圓角部位,其中最大應(yīng)力為919MPa,最大應(yīng)變出現(xiàn)在工位1的凹槽成型處,達(dá)到19.7mm/mm,零件變形量大。采用方案2時(shí)六角開(kāi)槽螺母在變形過(guò)程中的應(yīng)力、應(yīng)變分布,如圖5所示。

圖4 方案1等效應(yīng)力應(yīng)變分布云圖Fig.4 The Equivalent Stress and Strain Distribution Nephogram of the First Plan

圖5 方案2的等效應(yīng)力應(yīng)變分布云圖Fig.5 The Equivalent Stress and Strain Distribution Nephogram of the Second Plan

各工位應(yīng)力最大值均在905MPa左右,同方案1相同,零件圓角處及凹槽部位所受變形量最大,最大應(yīng)變?yōu)?.93mm/mm。雖然方案2有6個(gè)工位,需要多做兩副模具,但是零件所受最大應(yīng)力和最大應(yīng)變均比方案1小,分布也較為均勻,按方案2加工出來(lái)的零件質(zhì)量也比按方案1加工出來(lái)的零件質(zhì)量要好。

方案1、2的其他模擬仿真結(jié)果數(shù)據(jù)對(duì)比,如表2所示。坯料在擠壓過(guò)程中圓角處的損傷值最大,這與實(shí)際生產(chǎn)相符,在加工過(guò)程中很容易產(chǎn)生表面裂紋、圓角和六角形處填充不滿,從表中可以看出方案2的損傷值最大值明顯小于方案1損傷值的最大值,因此能夠降低表面裂紋、圓角和六角形處填充不滿等缺陷發(fā)生的幾率。按方案2加工出來(lái)的零件質(zhì)量更好。

表2 兩種方案仿真結(jié)果對(duì)照Tab.2 The Simulation Results Contrast of Two Plans

4.2 載荷分析

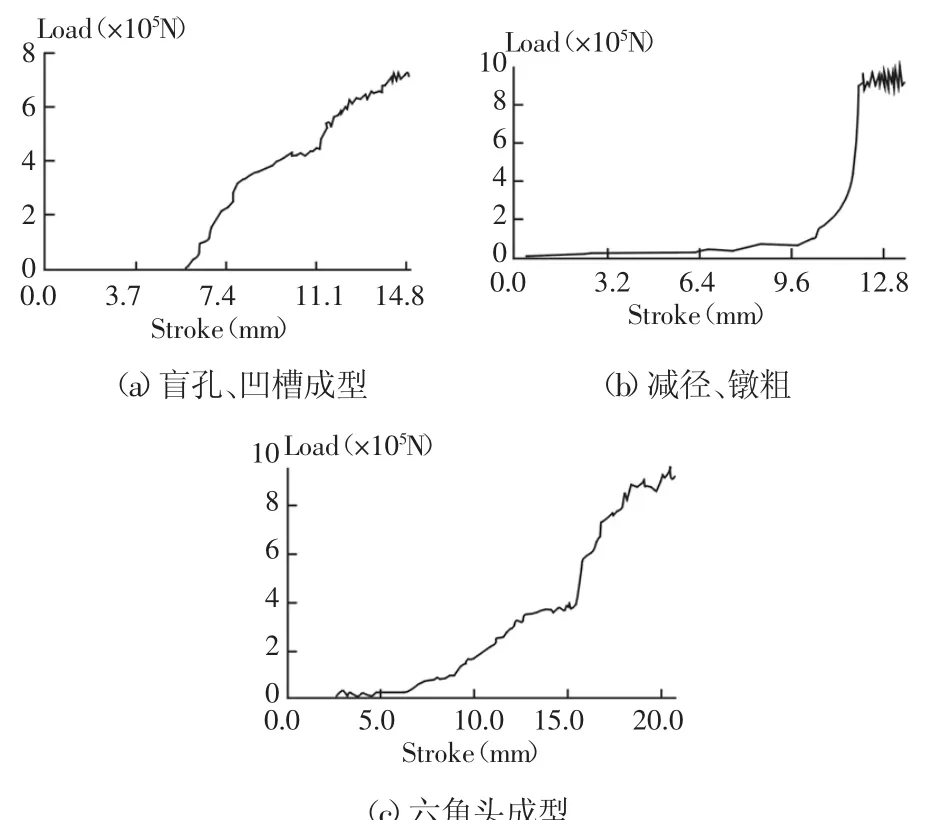

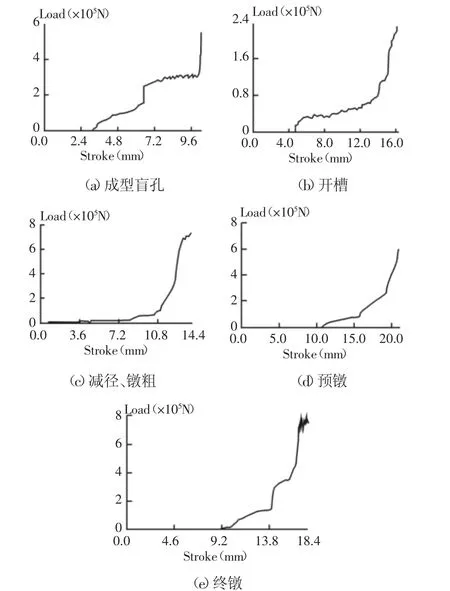

方案1零件變形過(guò)程中各工位模具載荷示意圖,如圖6所示。反擠壓盲孔及凹槽工位,上模開(kāi)始與坯料接觸,載荷迅速增加,隨著塑性變形進(jìn)入穩(wěn)定階段,模具載荷增加較小,成型終了階段,坯料與模具接觸面積增大,并受到下模約束,模具行程小,金屬流動(dòng)困難,載荷急劇增加達(dá)到726kN;減徑及成型底部盲孔工位,前期載荷增加較為平穩(wěn),模具行程達(dá)到10mm左右時(shí),載荷迅速增加到900kN,并來(lái)回波動(dòng);填充六角工位,填充前期載荷增加平穩(wěn),到了中期由于過(guò)渡圓角、凹槽及六角頭部等部分填充較難,載荷迅速增加,在成型基本完成后載荷達(dá)到峰值926kN。方案2零件變形過(guò)程中各工位模具載荷示意圖,如圖7所示。零件各工位變形量分配較為合理,整個(gè)過(guò)程載荷比較平穩(wěn),無(wú)波動(dòng)現(xiàn)象,所受載荷均沒(méi)有超過(guò)800kN,其中工位5所受載荷最大,達(dá)到756kN。對(duì)比之后選擇所受載荷較小的方案2的成型工藝,有利于延長(zhǎng)模具壽命。

圖6 方案1各工位載荷示意圖Fig.6 The Load Diagram for Each Station of the First Plan

圖7 方案2各工位載荷示意圖Fig.7 The Load Diagram for Each Station of the Second Plan

4.3 最終成型方案的確定

通過(guò)對(duì)兩種方案的應(yīng)變場(chǎng)、應(yīng)力場(chǎng)、載荷等的對(duì)比分析,方案2的成型工藝明顯優(yōu)于方案1,加工出來(lái)的六角開(kāi)槽螺母表面質(zhì)量更好,模具的使用壽命也更長(zhǎng),因此最終選擇方案2用于試驗(yàn)生產(chǎn)。

5 工藝試驗(yàn)

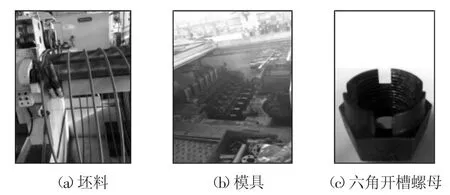

工藝試驗(yàn)在企業(yè)的JNF-32B-6S多工位冷鐓機(jī)上進(jìn)行。材料為SCM435材料,坯料為Φ29.4mm盤條線材,經(jīng)過(guò)軟化退火及磷化皂化處理,如圖8(a)所示。多工位模具,如圖8(b)所示。冷鐓后獲得的六角開(kāi)槽螺母,如圖8(c)所示。填充較為飽滿,冷鐓成形力為698kN,與仿真結(jié)果存在誤差,誤差為7.67%,相對(duì)較小,說(shuō)明數(shù)值模擬對(duì)工藝參數(shù)的制定及冷鐓機(jī)噸位的選擇具有一定的指導(dǎo)意義。

圖8 現(xiàn)場(chǎng)試驗(yàn)照片F(xiàn)ig.8 Field Test Photos

6 結(jié)論

通過(guò)有限元軟件DEFORM-3D對(duì)六角開(kāi)槽螺母的多工位冷鐓成型工藝進(jìn)行了數(shù)值模擬計(jì)算,分析比較了兩種方案的應(yīng)力應(yīng)變值、模具載荷。采用方案2冷鐓工藝時(shí),各工位變形程度分配更為合理,模擬得到的零件表面質(zhì)量更佳,模具使用壽命更長(zhǎng),因此,采用方案2進(jìn)行零件的試驗(yàn)生產(chǎn)。DEFOEM-3D對(duì)于復(fù)雜緊固件的工藝制定及模具設(shè)計(jì)具有很好的參考價(jià)值,與實(shí)際生產(chǎn)相結(jié)合有利于縮短產(chǎn)品的開(kāi)發(fā)周期,降低現(xiàn)場(chǎng)試驗(yàn)成本,具有很高的經(jīng)濟(jì)效益。

[1]Wang W,Zhao J,Zhai RX.A forming technology of spur gear by warm extrusion and the defects control[J].Mater Manuf Prosesses 2016(21):30-38.

[2]Hu CL,Wang KS,Liu QK.Study on a new technological scheme for cold forging of spur gears.J Mater Prosess Technol,2007:187-188:600-603.

[3]胡國(guó)軍.現(xiàn)代冷擠壓成形技術(shù)研究與應(yīng)用[J].機(jī)械設(shè)計(jì)與制造,2011(2):96-98.(Hu Guo-jun.Research and application of modern cold extrusion technology[J].Machinery Design&Manufacture,2011(2):96-98.)

[4]馮紀(jì)良.Z310型三工位聯(lián)合冷鐓機(jī)的設(shè)計(jì)與開(kāi)發(fā)[D].南京:南京理工大學(xué),2007.(Feng Ji-liang.Design and development of 2310 forging machine[D].Nanjing:Nanjing University of Science and Technology,2007.)

[5]阮和根.全自動(dòng)多工位冷鐓機(jī)設(shè)計(jì)及管件部件的優(yōu)化分析[D].上海:上海大學(xué),2010.(Ruan He-gen.The design of automatic multi-station cold heading machine and optimization of the key components[D].Shanghai:Shanghai University,2010.)

[6]肖志玲,劉百宣,劉華.銷釘多工位冷鐓成形過(guò)程數(shù)值模擬及組織演變[J].熱加工工藝,2014,43(17):119-124.(Xiao Zhi-ling,Liu Bai-xuan,Liu Hua.Numerical Simulation and microstructure evolution on Multi-station cold heading of Pin[J].Hot Working Technology,2014,)

[7]周勇,傅蔡安.基于DEFORM-3D的微型螺釘冷成形過(guò)程有限元分析[J].機(jī)械設(shè)計(jì)與制造,2008(3):109-111.(Zhou Yong,F(xiàn)u Cai-an.Finite elements analysis of mini-type bolt heading process based on deform-3D[J].Machinery Design&Manufacture,2008(3):109-111.)

[8]張菁麗,陳學(xué)文,劉澤虎.氣門彈簧座多工位鍛造工藝優(yōu)化及數(shù)值模擬[J].鍛壓技術(shù),2012,37(1):35-37.(Zhang Jing-li,Chen Xue-wen,Liu Ze-hu.Numerical simulation and optimization for multi-station high speed forging of upper spring seat[J].Forging&Stamping Technology,2012,37(1):35-37.)

[9]孫健,張水忠.基于DEFORM-3D的離合塊冷擠壓工藝優(yōu)化[J].鍛壓技術(shù),2009,34(5):12-15.Sun Jian,Zhang Yong-zhong.Process optimization of clutch block cold extrusion based on DEFORM-3D[J].Forging&Stamping Technology,2009,34(5):12-15.)

[10]苗景濤,李名堯,梁孟強(qiáng).基于Deform-3D的噴油器護(hù)套冷擠壓工藝優(yōu)化[J].上海工程技術(shù)大學(xué)學(xué)報(bào),2015,29(3):250-252.(Miao Jing-tao,Li Ming-rao,Liang Meng-qiang.Process Optimization of fuel injector sheath cold extrusion based on Deform-3D[J].Journal of Shanghai University of Engineering Science,2015,29(3):250-252.)