微徑鉆銑刀具的失效形式及抑制措施分析

馬利杰,郭長永,武 民,蘇建修

(1.河南科技學院 機電學院,河南 新鄉 453003;2.南陽技師學院 數控工程系,河南 南陽 473008)

1 引言

微細切削是為了適應機電產品微小型化的發展趨勢而出現的一種精密加工技術,它是采用線度尺寸微小的刀具對毫米級總體尺度零件進行微米級切削層去除的加工工藝[1-2]。微細切削不是常規切削尺度上的簡單縮小,從原理上講它屬于介觀尺度加工的范疇,刃口半徑效應、最小切削厚度、切削負前角、耕犁現象增強等都是微細切削不同于常規尺度切削的獨特機理[2-3]。正因為切削機理不同,微細切削刀具的失效機理與常規切削刀具也有所不同,因此,研究微細切削刀具的失效形式、失效原因和抑制措施,對于提高微細切削質量、抑制刀具失效、提高加工效率具有重要的理論意義和應用價值。微細鉆削和微細立銑削是兩種最主要的微細切削工藝,除具有微細切削的基本特征之外,刀具直徑小、徑向剛度差、轉速高、載荷分布不均等工藝特征也使微徑鉆、銑刀具的失效機理與其它切削刀具有所不同[4-5]。微徑麻花鉆和平頭立銑刀是微細鉆削和立銑削中最常用的兩種刀具,主要對這兩種微徑刀具的失效形式、失效原因及其抑制措施進行分析。

2 常規尺度鉆銑刀具的一般失效形式

2.1 麻花鉆的一般失效形式

常規尺度鉆削時,麻花鉆的一般失效形式主要有后刀面磨損、前刀面磨損和橫刃磨損。鉆削過程中,半封閉的切削環境和特殊的刀具幾何結構使得鉆削溫度高于相同切削條件下的車削和銑削溫度,鉆刃各點處的切削速度及其與加工表面間的摩擦速度沿徑向呈三角形梯度分布,受其影響鉆刃不同區域具有不同的磨損過程和特征[6]。主后刀面磨損是麻花鉆的最主要失效形式,如圖1(a)所示。鉆削過程中,主后刀面與工件不斷地接觸,并產生劇烈摩擦,接觸區內溫度和壓力非常高,從而導致嚴重磨損,其表現形式為從外緣點到鉆芯的三角形分布,其中外緣點處的磨損寬度值最大。當轉速較高時,由于鉆頭熱磨損加劇,在外緣點及相鄰小部分主刃磨損區常會出現明顯的燒傷現象[7]。麻花鉆的前刀面磨損形式與車刀基本相似,如圖1(b)所示。前刀面接近主切削刃區域的為內摩擦,極易產生粘結磨損和擴散磨損;遠離主切削刃的區域為外摩擦,切屑中的硬質點在正壓力的作用下會對刀具產生較強的摩擦,從而造成硬質點磨損。

圖1 麻花鉆的后、前刀面磨損Fig.1 Abrasion of Clearance Face and Rake Face of Twist Drill

麻花鉆的橫刃相當于一把對稱分布、且具有較大負前角的刮刀,其切削方式表現為刮削擠壓,而橫刃中心部位只有對工件材料的楔劈作用,惡劣的切削環境使橫刃的粘結磨損現象嚴重。因此,在鉆削脆硬材料或高耐磨材料時,選擇雙重后角或者修磨橫刃,是改善鉆削環境、延長刀具壽命的常用方法。除了上述磨損形式之外,麻花鉆的破損形式主要表現為崩刃。其特征是:在鉆削硬度較高的材料時,經常會在主切削刃上產生一些小缺口,使刀具鋒銳度降低,但此時刀具還能繼續切削,這是一種早期破損。當切削刃過于鋒利或工件材質不均時,非常容易導致崩刃。

2.2 平頭立銑刀的一般失效形式

作為旋轉類刀具,立銑刀也有類似于麻花鉆的磨損形式,但立銑削屬于斷續加工,各刀齒依次輪流切削,切削熱容易散失,出現粘結的可能性變小。因此,與麻花鉆相比,立銑刀發生磨損失效的速率大為減少,且磨損帶的形狀也不呈現三角形。雖然立銑刀的磨損現象比麻花鉆有所減弱,但其斷續、脈沖的切削方式使刀齒所受到的沖擊作用增強,因此,立銑刀出現崩刃的概率比麻花鉆大為增加,如圖2(a)所示。對于涂層刀具,高頻沖擊力和摩擦力的共同作用也經常導致涂層剝落,如圖2(b)所示。

圖2 三刃平頭立銑刀的崩刃及涂層剝落Fig.2 Tool Teeth Crack and Coating Desquamation of Three Tooth End Mill

3 微徑鉆頭和立銑刀的特殊失效形式

與常規尺度切削相比,微細鉆、銑削的刀具直徑小、剛度低、容屑空間小、切削穩定性差,刀具在高頻交變載荷的作用下,除具有一般鉆、銑刀具的失效特征外,容屑空間堵塞、塑性變形、斷齒、整體斷裂成為它們的常見失效形式。

3.1 容屑空間堵塞

當切削不銹鋼、鈦合金等塑性和韌性較高的材料時,由于該類材料的切削變形大,易產生較大卷曲的切屑,再加上很高的主軸轉速和切削溫度,使切屑不能夠及時排出,從而堵塞在微徑刀具狹小的容屑槽中,使其徹底喪失切削能力,三刃平頭立銑刀的容屑空間堵塞現象,如圖3所示。容屑空間堵塞是微徑鉆、銑刀具獨有的一種失效形式,當出現這種失效時,如果不及時退刀,將使切削力和切削溫度瞬間上升,切削狀況激劇惡化,刀具迅速折斷。

圖3 平頭立銑刀的容屑空間堵塞Fig.3 Congestion of Chip Space for Flat End Mill

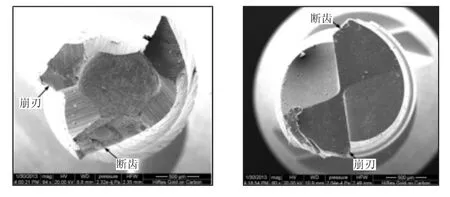

3.2 斷齒

這是兩刃、三刃微徑立銑刀的常見失效形式,一般不發生在微徑鉆頭上。由于微徑銑刀的刀齒尺寸小、局部剛度低,當銑削硬度較大或者含有硬質點的材料時,較大的高頻沖擊力會使部分刀齒迅速折斷,這就是所謂的斷齒,如圖4所示。斷齒和崩刃一般同時發生,但斷齒是崩刃的一種劇烈形式,當發生崩刃時刀具還能夠繼續進行切削,斷齒卻使刀具徹底失去切削能力。

圖4 微徑銑刀的斷齒Fig.4 Breakage of Tool Teeth in Micro End Mill

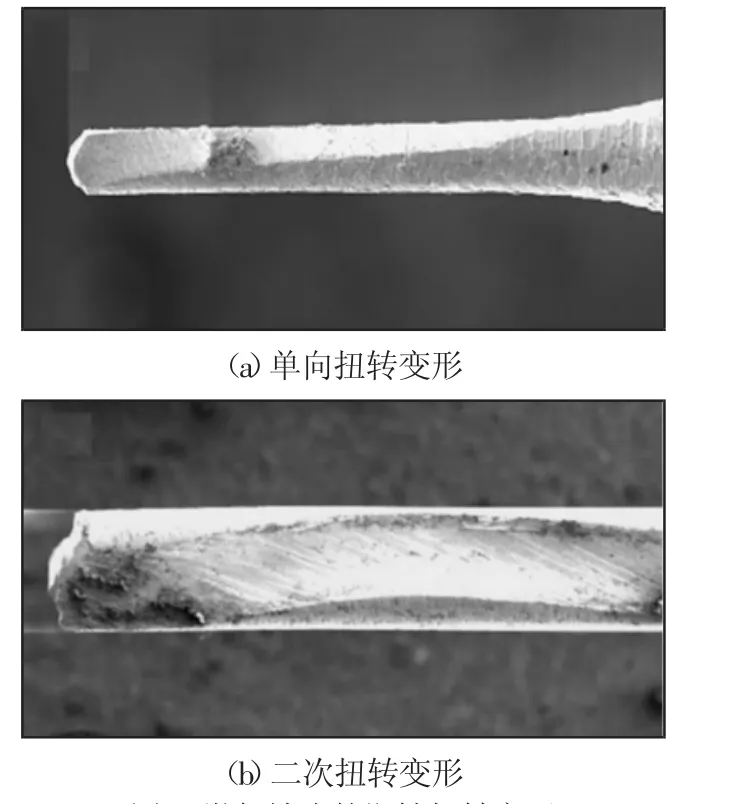

3.3 塑性變形

微徑鉆頭的塑性扭轉變形,如圖5所示。這種失效通常出現在高速鋼微徑鉆頭上,當鉆削難加工金屬材料時,高轉速帶來的劇烈摩擦和切削變形使切削區溫度迅速升高,當切削溫度達到或超過刀具材料的相變溫度時,刀具材料中的金相組織將發生變化,硬度顯著下降,從而使刀具出現塑性變形,失去切削能力。刀具在高溫和切削負荷的反復作用下而出現的二次扭轉變形,如圖5(b)所示。

圖5 微徑鉆頭的塑性扭轉變形Fig.5 Plastic Torsional Deformation of Mciro Drill Bit

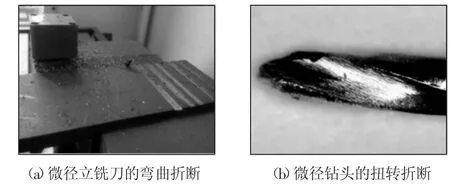

3.4 整體斷裂

微細鉆、銑削時,刀具直徑越小,發生整體斷裂的概率就越高,因此整體斷裂已經成為是微徑鉆、銑刀具最主要的失效形式。微徑鉆、銑刀具的整體斷裂主要包括兩種形式:彎曲折斷和扭轉折斷。彎曲折斷時,斷口平齊,與刀具軸線夾角在90°左右;扭轉折斷時,斷口凸凹不平,且斷面與刀具軸線形成一定的扭轉夾角,如圖6所示。微細鉆削時,鉆頭中心線與主軸回轉中心線的不一致、鉆頭軸線與工件表面的不垂直、各刀刃間切削力的不平衡等原因都能夠導致鉆頭彎曲變形,隨著鉆削過程的進行,這種變形逐漸積累,如果不能得到及時釋放,當刀具承受的彎矩超過其彎曲強度極限時,就會發生彎曲折斷。微細立銑削時,進給量、軸向切深和徑向切深的增加都將使進給分力顯著增加,再加上刀具磨損、切削沖擊等因素,從而加劇了微徑立銑刀的彎曲折斷。直槽立銑削時微徑立銑刀的彎曲折斷現象,如圖6(a)所示。基于切削運動的原因,在加工過程中鉆頭和立銑刀都要承受一定的扭矩。當微細鉆、銑不銹鋼、鈦合金等難加工材料時,由于這些材料大都具有延伸率大、彈性模量小、熱導率低等特性,從而導致切削溫度高、切削扭矩大,當切削扭矩超過微徑刀具的扭轉強度極限時,就會發生刀具的扭轉折斷。φ0.5mm微徑鉆頭的扭轉折斷現象,如圖6(b)所示。

圖6 微徑鉆、銑刀具的整體折斷Fig.6 Whole Fracture of Micro Drilling and Milling Tool

4 抑制微徑鉆、銑刀具失效的方法措施

4.1 容屑空間堵塞

容屑空間小、切屑尺寸大是造成容屑空間堵塞的主要原因。避免這一問題的方法主要有:通過預先熱處理、低溫切削等措施,降低材料塑性,避免形成長的螺卷形切屑;改善潤滑條件,減小切屑與容屑空間的摩擦;采用先進切削工藝(如振動切削等)控制斷屑尺寸,促進排屑[9]。

4.2 斷齒

微徑刀具的刀齒剛性低、載荷波動大是造成斷齒的主要原因。抑制斷齒的措施有:優化刀具結構,增強刀齒局部剛性;采用特殊工藝(如激光輔助加熱切削等)軟化材料,改善材料切削性能,降低切削力[10]等。

4.3 塑性變形

降低切削溫度、提高刀具材料相變點是避免微徑刀具塑性變形的根本出發點。為此,可采用以下方法:優選切削液,提高其冷卻降溫的效果;采用先進冷卻方法(液氮冷卻、噴霧冷卻等);優選切削速度(因為切削速度是影響切削溫度的最主要因素);優選刀具材料,提高其耐熱性能。

4.4 彎曲折斷

減小微徑鉆、銑刀具彎曲折斷的措施有:在滿足加工要求的前提下,盡量縮短微徑刀具的懸伸長度,從而提高工藝系統彎曲振動的固有頻率,增加其彎曲剛性;減小切削力,尤其是降低徑向分力,因為與軸向分力相比,徑向分力是造成刀具彎曲折斷的主要因素。

4.5 扭轉折斷

較大的切削扭矩是造成微徑鉆、銑刀具扭轉折斷的主要原因,抑制扭轉折斷的方法主要有:改善潤滑條件、降低摩擦力;促進斷屑排屑,避免切屑堵塞;優選切削參數,減小切削扭矩等。

5 結論

(1)除具有前后刀面磨損、崩刃、涂層剝落等一般失效特征外,容屑空間堵塞、塑性變形、斷齒是微徑鉆、銑刀具的常見失效形式。改善材料切削性能、提高切削液作用效果、優選刀具結構、優化切削工藝是避免上述失效的基本方法。

(2)隨著刀具直徑減小、轉速提高,整體斷裂成為微徑鉆、銑刀具的最主要失效形式。微徑刀具的整體斷裂主要包括兩種形式:彎曲折斷和扭轉折斷。減少和抑制微徑刀具發生彎、扭折斷的方法很多,但提高微徑刀具的抗彎、抗扭剛性,降低切削力(扭矩)是其根本出發點。

[1]Denkena B,Hoffmeister H-w.,Reichstein M.Micro-machining processes for microsystem technology[J].Microsystem Technology,2006(12):659-664.

[2]Dornfeld D,Min S,Takeuchi Y.Recent advances in mechanical micromachining[J].Annals of CIRP,2006,55(2):745-768.

[3]王先逵.廣義制造論[J].機械工程學報,2003,39(10):86-94.(Wang Xian-kui.Broad manufacturing theory[J].Chinese Journal of Mechanical Engineering,2003,39(10):86-94.)

[4]Guo An-ping.Investigation of the static and dynamic characteristic of micro-drilling[D].University of Arkansas,2004.

[5]Srinivasa Y.-v,Shunmuga M.-s.Mechanistic model for prediction of cutting forces in micro end-milling and experimental comparison[J].International Journal of Machine Tools&Manufacture,2013(67):18-27.

[6]Wang J,Liu Y-B,An J.Wear mechanism map of uncoated HSS tools during drilling die-cast magnesium alloy[J].Wear,2008(265):685-691.

[7]Imran Muhammad,Mativeng Paul-T,Gholinia Ali.Comparison of tool wear mechanismsandsurfaceintegrityfordryandwetmicro-drillingof nickelbase superalloys[J].International Journal of Machine Tools&Manufacture,2014(76):49-60.

[8]Kudla L-A.Deformations and strength of miniature drills[J].Journal of Engineering Manufacture,2006(220):389-396.

[9]馬利杰,劉貫軍,王貴成.軸向振動鉆削的斷屑機理研究[J].機械設計與制造,2009(2):228-230.(Ma Li-jie,Liu Guan-jun,Wang Gui-cheng.Study on mechanism of breaking chip of Axial vibration drilling[J].Machinery Design&Manufacture,2009(2):228-230.)

[10]Ding Hong-tao,Shen Ning-gang,Shin Y-c.Thermal and mechanical modeling analysis of laser-assisted micro-milling of difficult-to-machine alloys[J].Journal of Materials Processing Technology,2012(212):601-613.