考慮潤滑條件的彈帶擠進過程有限元分析

狄長春 ,曹學龍 ,2,秦俊奇 ,孫也尊

(1.軍械工程學院,河北 石家莊 050003;2.中國華陰兵器試驗中心,陜西 華陰 714200;3.北京軍代局駐二四七廠軍代室,山西 太原 030009)

1 引言

火炮實彈射擊前后都要使用炮油擦拭炮膛。一方面,射擊后擦拭工作用于維護和保養火炮,另一方面,擦拭炮膛也是射擊前重要的準備工作。擦拭炮膛,不可避免地使炮膛涂上炮油,影響彈帶與內膛的摩擦系數[1]。隨著火藥燃燒生成高溫高壓氣體清除油層,炮膛涂油成為首發和后續射擊發數的不同之處。

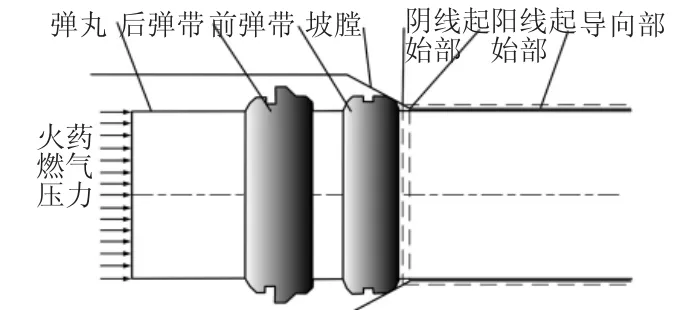

火炮發射過程中,由于彈帶直徑略大于膛線內陰線的直徑,彈帶逐漸擠進膛線直至被膛線刻成溝槽與膛線緊密吻合,彈帶擠進終了。彈帶全部擠進時對應的燃氣壓力稱為擠進壓力。擠進過程系統模型,如圖1所示。彈帶擠進膛線的過程,是彈帶與身管內膛表面之間相互作用的過程,目前文獻[2-6]主要研究干摩擦條件下即忽略內膛涂油的擠進過程,對不同摩擦條件的擠進過程研究報道還較少。因此通過建立動摩擦系數與彈丸速度的關系,數值模擬摩擦系數變化對彈丸運動規律的影響,為研究實彈射擊過程中首發近彈機理奠定基礎。

圖1 擠進過程系統模型Fig.1 Engraving Process System Model

2 計算模型

2.1 模型假設

火炮射擊是復雜的物理化學過程,為著重研究擠進過程,簡化計算模型,作出如下假設:(1)不考慮身管后坐運動和彈丸運動過程中彈前空氣阻力;(2)擠進過程中身管和彈丸本體變形較小,計算模型中假設為剛體。

2.2 有限元網格模型

選取某大口徑火炮為研究對象,參照該火炮身管、彈丸和彈帶的實際結構,取藥室部、坡膛和導向部構成截短身管進行研究。采用Solidworks建立幾何實體模型,導入有限元前處理軟件Hypermesh中進行網格劃分,得到擠進系統各部件的網格模型,如圖2所示。

圖2 有限元網格模型Fig.2 Finite Element Mesh Model

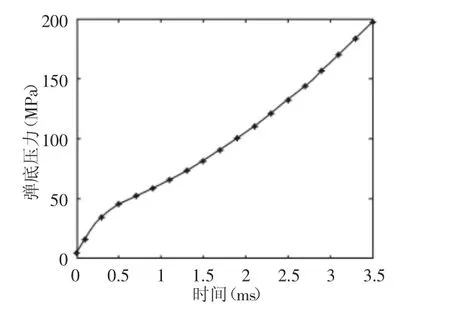

2.3 火藥燃氣壓力

針對該型火炮全裝藥工況進行模擬,設0ms處點火壓力為5MPa,彈底壓力-時間曲線,如圖3所示。通過Abaqus/Load模塊施加壓力載荷于彈底,推動彈丸運動。

圖3 彈底壓力-時間曲線Fig.3 Projectile Base Pressure-Time Curve

2.4 材料模型

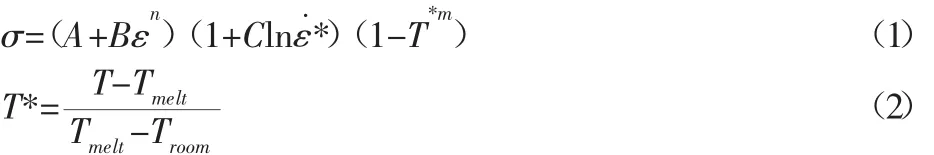

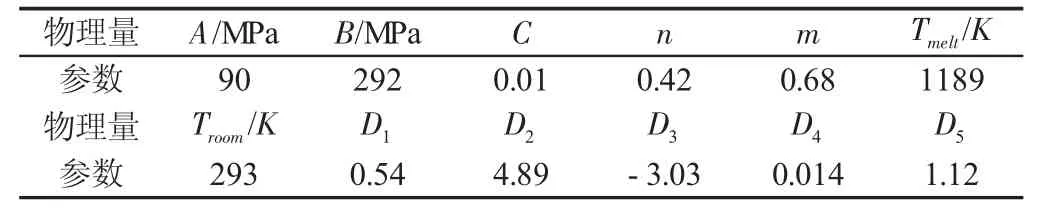

由于大口徑火炮的擠進時間在幾毫秒內,因而彈帶變形是一個具有高應變率的復雜非線性過程。采用Johnson-Cook塑性模型[7]描述彈帶塑性變形應力應變關系:

式中:三項乘積因子分別描述材料的應變硬化特征、應變率硬化特征和溫度軟化效應。σ—von Mises流動應力;A、B、n、C和m—材料常數;ε—等效塑性應變;ε˙*—等效塑性應變率;T、Tmelt和Troom—實驗溫度,材料熔點和參考環境溫度。

采用Johnson-Cook斷裂失效模型[8]描述彈帶材料的損傷失效過程,材料的臨界失效應變為:

式中:D1~D5—材料常數;應力三軸度 η=σH/σeq;σH—靜水壓力;σeq—等效應力。

彈帶材料為黃銅,定義Johnson-Cook材料參數,如表1所示。

表1 彈帶的Johnson-Cook材料參數Tab.1 Johnson-Cook Parameters of Rotating Band

由于彈丸本體和身管材料在擠進過程中變形較小,采用鋼的彈塑性模型進行描述。鋼的材料力學性能參數,如表2所示。

表2 鋼的材料力學性能參數Tab.2 Material Parameters of Steel Mechanical Properties

2.5 接觸算法與邊界條件

彈帶擠進過程中,彈帶表面和身管內膛表面的動摩擦系數隨摩擦面相對速度的增加而減少。對銅彈帶,摩擦系數與彈丸速度的關系滿足經驗公式[9]:

式中:v—彈丸速度;μ0—靜態摩擦系數。

靜態擠進阻力實驗研究表明,對于銅彈帶和身管表面沒有潤滑油的炮管來說,坡膛部的靜態摩擦系數μ0取0.093。材料為黃銅-鋼的摩擦副在有潤滑狀態下的摩擦系數為0.02[10]。在Abaqus/Interaction模塊中定義身管內膛表面與彈帶表面為面-面接觸,接觸算法采用基于滑移速度的罰函數摩擦公式,并對彈丸本體和彈帶表面接觸部位進行綁定約束。

3 數值模擬與結果分析

3.1 彈帶變形過程

設定分析時間為3.5ms,對工況1(未考慮動摩擦因素的無潤滑條件)、工況2(考慮動摩擦因素的無潤滑條件)和工況3(考慮動摩擦因素的有潤滑條件)三種摩擦條件下的擠進過程進行仿真。以工況1為例,彈帶變形過程,如圖4所示。

圖4 彈帶變形過程Fig.4 Deformation Process of Rotating Band

從圖中可知,彈帶在2.92ms完全擠進膛線,彈丸擠進終了。隨著彈丸向前運動,彈帶逐漸被陽線刻槽。在1.70ms,后彈帶與坡膛接觸,凸臺部分受坡膛擠壓作用發生變形。在2.06ms,凸臺材料向后流動,后彈帶環形凹槽得到填充。隨著后彈帶繼續擠進,環形凹槽被彈帶凸臺部分的材料充滿,擠進過程中彈帶材料向后流動明顯。同時彈帶材料受陽線擠壓向兩側陰線部分流動,最終彈帶形成刻槽。

3.2 彈丸運動規律

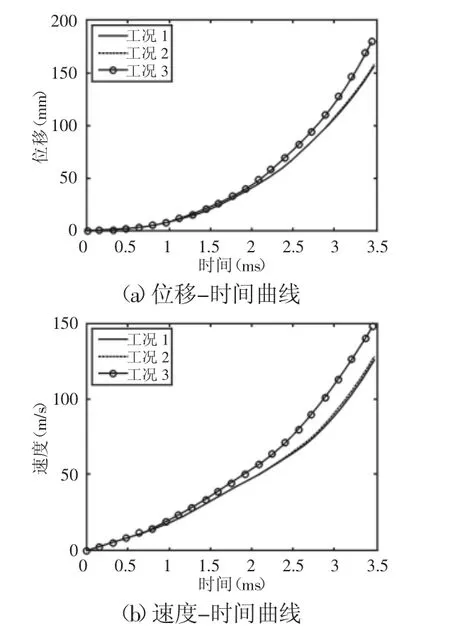

根據三種工況的數值模擬結果,得到彈丸的位移和速度曲線,如圖5所示。

圖5 彈丸的位移和速度曲線Fig.5 Curves of Displacement-Time and Speed-Time

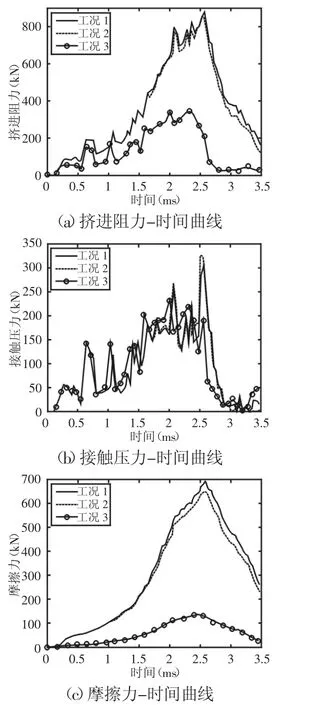

圖6 擠進阻力、接觸壓力和摩擦力曲線Fig.6 Curves of Engraving Resistance-Time,Contact Press-Time and Friction-Time

從三種工況的位移和速度曲線看,工況1和考慮動摩擦因素的工況2相比差別不大。由于擠進過程摩擦系數隨速度減小,工況2的位移和速度值偏大。

擠進過程中,彈丸所受擠進阻力一部分來自于沿身管軸線方向上彈帶擠壓變形的壓力,即彈帶與坡膛的接觸壓力,另一部分為沿身管軸線方向上彈帶所受的摩擦力。擠進阻力、接觸壓力和摩擦力隨時間的變化曲線,如圖6所示。

從圖6(b)可以看出,彈帶與坡膛的接觸力分別在0.58ms、1.06ms、2.08ms和2.56ms出現四個極值點,對應為前彈帶恰好與坡膛接觸、前彈帶最大變形、后彈帶恰好與坡膛接觸以及后彈帶最大變形時刻點。這表明彈帶在開始接觸坡膛和最大塑性變形時刻承受較大的接觸壓力。對比三種工況的接觸壓力可知相差較小,因而彈帶摩擦力成為影響擠進阻力的重要因素。從圖6(c)中彈帶表面與坡膛摩擦力隨時間的變化曲線可以看出,無潤滑條件下,工況1彈帶所受最大摩擦力為693kN,而考慮動摩擦因素的工況2為646kN。有潤滑條件下,由于工況3的摩擦系數大幅減小,彈帶所受最大摩擦力減小到125kN。

3.3 擠進壓力與首發近彈機理分析

彈帶完全擠進膛線時刻對應的火藥燃氣壓力稱為擠進壓力,各工況的擠進結束點和擠進壓力值,如表3所示。可以看出,有潤滑條件下擠進耗時更少,相對擠進壓力也較小。根據文獻[1]的論述,彈丸擠進壓力p0的降低會導致最大膛壓pm降低,火藥氣體對彈丸做功能力也降低,使彈丸初速減小。因而火炮內膛擦拭涂油的情況下,進行首發射擊,在原裝定射擊諸元條件下射程會減小。

表3 各工況擠進結束點和擠進壓力Tab.3 Engraving Ending Point and Pressure of Each Condition

4 結論

通過對某大口徑火炮的彈帶擠進過程進行數值模擬,得出以下結論:(1)擠進過程中彈帶受坡膛擠壓,凸臺材料向后側環形凹槽和陰線對應部流動形成彈帶刻槽。(2)彈帶與坡膛的接觸力極值點在前后彈帶開始接觸坡膛和最大塑性變形時刻,摩擦系數對沿身管軸線方向上的接觸壓力影響較小。(3)有潤滑條件下的火炮射程較小,內膛有油條件下易造成首發近彈,在射擊準備過程中應進行除油。

[1]張喜發,盧興華.火炮燒蝕內彈道學[M].北京:國防工業出版社,2001.(Zhang Xi-fa,Lu Xing-hua.Interior Ballistics of Erosion Guns[M].Beijing:National Defense Industry Press,2001.)

[2]孫全兆,楊國來,王鵬.某大口徑榴彈炮彈帶擠進過程數值模擬研究[J].兵工學報,2015,36(2):206-213.(Sun Quan-zhao,Yang Guo-lai,Wang Peng.Numerical research on rotating band engraving process of a large-caliber howitzer[J].Acta Armamentarii,2015,36(2):206-213.)

[3]馬明迪,崔萬善,曾志銀.大口徑火炮彈丸擠進過程坡膛動力響應分析[J].中北大學學報:自然科學版,2014,35(3):263-269.(Ma Ming-di,Cui Wan-shan,Zeng Zhi-yin.Dynamic response analysis of chamber throat in the engraving process of heavy caliber gun projectile[J].Journal of North University of China:Natural Science Edition,2014,35(3):263-269.)

[4]化斌斌,馬吉勝,孫河洋.彈帶擠進壓力與火藥氣體壓力對身管疲勞壽命影響研究[J].機械設計與制造,2013(6):119-121.(Hua Bin-bin,Ma Ji-sheng,Sun He-yang.Research on the effect of band engraving pressure and powder gas pressure to the bore fatigue life[J].Machinery Design and Manufacture,2013(6):119-121.)

[5]樊黎霞,何湘玥.彈丸擠進過程的有限元模擬與分析[J].兵工學報,2011,32(8):963-969.(Fan Li-xia,He Xiang-yue.Finite element simulation and process analysis of projectile entering into barrel[J].Acta Armamentarii,2011,32(8):963-969.)

[6]李強,吳寶雙,申玉波.基于ABAQUS彈丸擠進坡膛過程的有限元分析[J].機械設計,2015,32(4):61-65.(Li Bao-qiang,Wu Bao-shuang,Shen Yu-bo.Finite element analysis of slope-bore projectile-squeeze process based on ABAQUS[J].Journal of Machine Design,2015,32(4):61-65.)

[7]Johnson G R,Cook W H.A constitutive model and data for metals subjected to large strains,high strain rates and high temperatures[C].Proceedings of the 7th International Symposium on Ballistics.Hague,the Netherlands:IBC,1983:541-547.

[8]Johnson G R,Cook W H.Fracture characteristics of three metals subjected to various strains,strain rates,temperatures and pressures[J].Engineering Fracture Mechanics,1985,21(1):31-48.

[9]E B丘爾巴諾夫.擠進時期內彈道學與擠進壓力計算[M].北京:國防工業出版社,1997.(Qierbarov E B.Interior Ballistics and Engraving Force Calculation During Engraving of Projectile[M].Beijing:National Defense Industry Press,1997.)

[10]吳宗澤.機械設計實用手冊[M].北京:化學工業出版社,2010.(Wu Zong-ze.Mechanical Design Practical Manual[M].Beijing:Chemical Industry Press,2010.)