現代低地板有軌電車輪緣潤滑裝置

申 灝,楊興寬,王冬冬,楊延峰,宋宏智,劉穎鑫

(中國鐵道科學研究院金屬及化學研究所,北京 100081)

現代低地板有軌電車以其編組靈活、節能環保、安全舒適和建設成本低等優點在國內外城市中得到廣泛應用,以解決日益擁堵的城市交通問題[1-3]。與其他軌道交通車輛相同,現代低地板有軌電車在運行中,尤其是過彎道時,車輪輪緣與鋼軌會發生摩擦磨損。使用輪緣潤滑裝置適當地潤滑車輪輪緣和鋼軌軌距角可以改善輪軌的接觸狀態,能夠延長車輪和鋼軌的使用壽命,并減少輪軌噪聲[4-5]。

1 技術背景

軌道交通車輛的輪緣潤滑裝置一般使用壓縮空氣驅動潤滑劑的噴射[6-8],壓縮空氣由軌道交通車輛提供,而現代低地板有軌電車不設置壓縮空氣系統,其輪緣潤滑裝置需要采用其他動力源驅動潤滑劑噴射,或者自帶壓縮空氣系統以驅動潤滑劑噴射。

不利用壓縮空氣驅動潤滑劑噴射的輪緣潤滑裝置,通過電動泵將潤滑劑泵送至車輪附近,然后利用帶有加熱功能的噴射泵進行潤滑劑的噴射,噴射泵與噴嘴一同安裝在轉向架側梁端部,同時需要向噴射泵提供電源,從而實現加熱和噴射潤滑劑的功能。但是有軌電車在運行過程中,轉向架承受較高的沖擊振動,在轉向架上安裝部件承受的振動是在車體內部安裝部件的?4~6?倍,承受的沖擊更是達到?6~10?倍。而帶有加熱功能的噴射泵屬于精密的電氣和機械部件,在高振動和沖擊的工況下,容易失效而導致輪緣潤滑裝置不能正常工作。

自帶壓縮空氣系統的輪緣潤滑裝置一般將小型空氣壓縮機和風缸安裝在有軌電車乘客室的座椅下部,用來為輪緣潤滑裝置提供壓縮空氣,油箱安裝在車體底架下部,用來存儲和輸送潤滑劑,噴嘴通過支架安裝在轉向架側梁端部,位于車輪前方,用于向輪緣根部噴射潤滑劑。這種設計造成輪緣潤滑裝置的?3?個單元之間距離過長,壓縮空氣通過連接管路傳輸的過程中,壓力損失較大。而受限于電氣功率和安裝空間,專用于輪緣潤滑裝置的空氣壓縮機功率較小,風缸容量也較小,傳輸壓力損失過大會造成潤滑劑噴射的壓力不足,過長的傳輸管路也會降低輪緣潤滑裝置的響應速度。

根據現代低地板有軌電車的車輛特點,研究了一種自帶風源系統的集成安裝型輪緣潤滑裝置,除噴嘴和橡膠軟管外,全部集中布置在一起,形成集成單元。集成安裝的型式不僅接口簡單、占用空間小、便于安裝和維護,而且結構緊湊,不需要過多的管路傳輸壓縮空氣,壓力損失小。另外,安裝在轉向架上的噴嘴內部不存在機械運動,更沒有電氣元件,在沖擊振動的工況下工作可靠,不會因失效而影響輪緣潤滑裝置的工作。

2 輪緣潤滑裝置的組成及工作原理

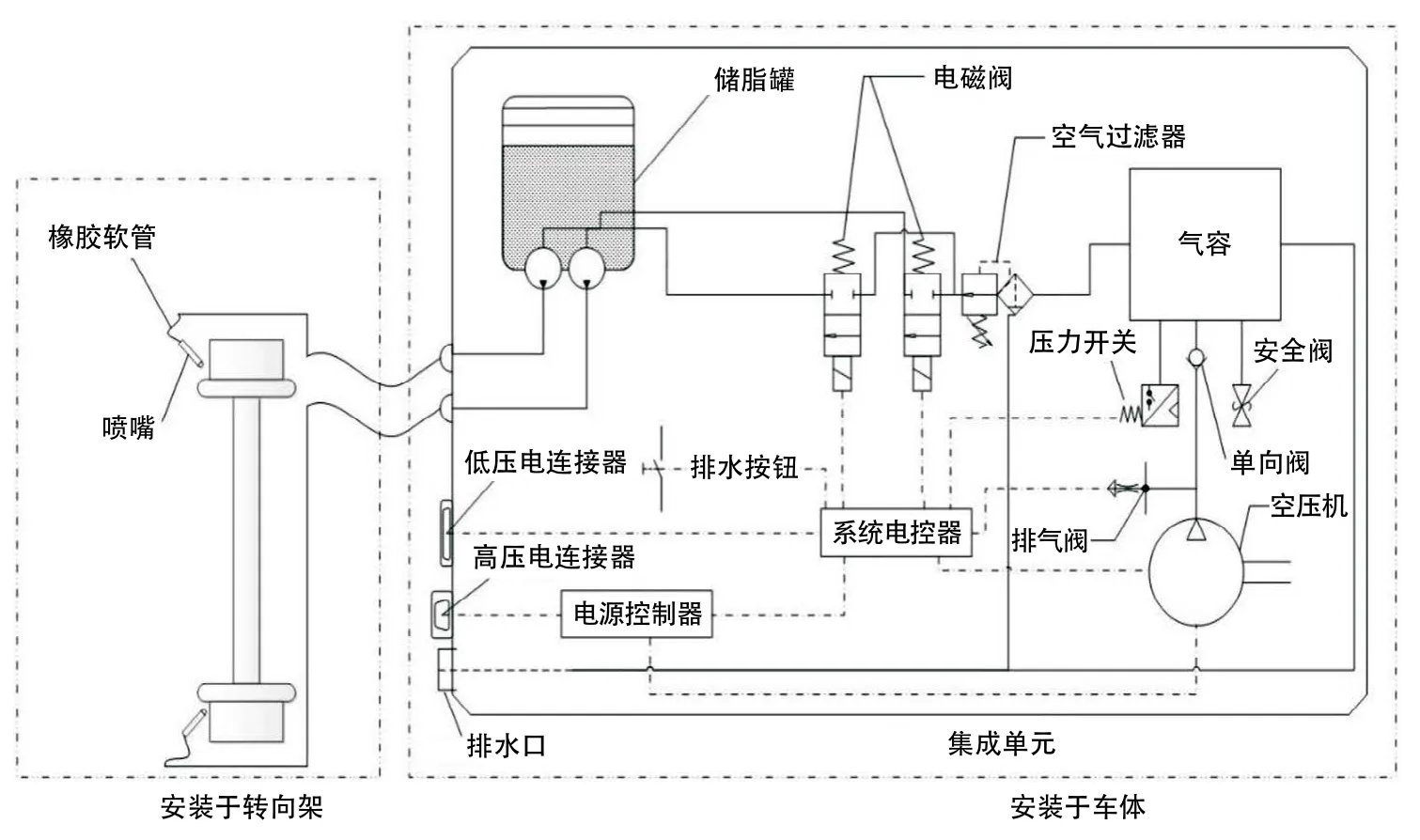

自帶風源系統的集成安裝型輪緣潤滑裝置包括車上(司機室)安裝的集成單元和轉向架上安裝的噴嘴和橡膠軟管,集成單元由電控系統、風源系統、氣動執行機構和儲脂罐集中布置組成(圖?1)。

車輛通過電控系統為輪緣潤滑裝置供電并傳輸信號,電控系統監測輪緣潤滑裝置各部分狀態,并根據車輛提供的信號及檢測到的車輛運行狀態輸出潤滑策略,控制輪緣潤滑裝置工作;風源系統根據電控系統的指令產生并存儲用于驅動潤滑劑噴射的壓縮空氣;氣動執行機構根據電控系統輸出的潤滑策略開啟或關閉相應的氣路,從而控制潤滑劑的噴射;儲脂罐內置氣動泵并存儲潤滑劑,氣動泵在壓縮空氣的作用下將定量輸出的潤滑劑與壓縮空氣混合;混合了潤滑劑的壓縮空氣通過管路輸送到噴嘴,噴嘴將潤滑劑進一步霧化并高速噴射至輪緣根部。

圖1 自帶風源系統的集成安裝型輪緣潤滑裝置系統圖

3 輪緣潤滑裝置的控制模式

輪緣潤滑裝置具備?2?種控制模式:定時加彎道識別的潤滑控制模式和輪緣磨損工況識別的潤滑控制模式。

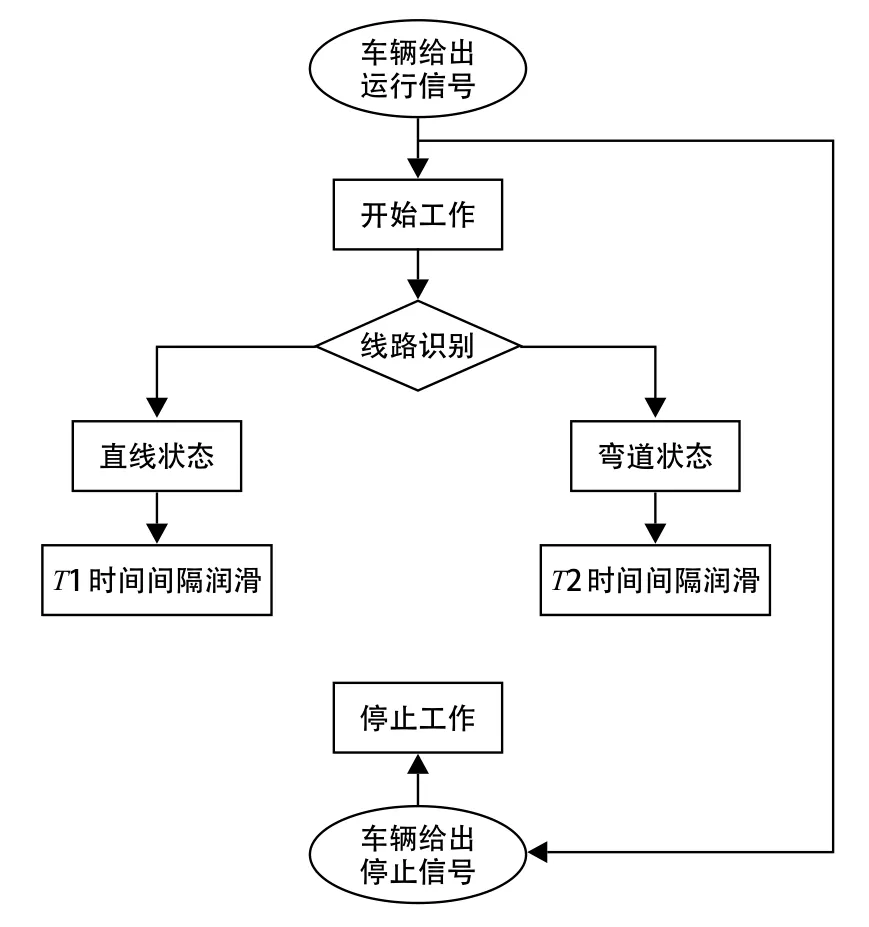

3.1 定時加彎道識別的潤滑控制模式

在定時加彎道識別的潤滑控制模式下,當車輛達到一定運行速度時(根據車輛設計要求而定,一般情況下為速度≥5??km/h),車輛給出一個包含方向識別功能的啟動信號,輪緣潤滑裝置開始按照設定的時間間隔工作。即在車輛直線運行狀態下,每間隔一定時間,輪緣潤滑裝置噴射1次潤滑劑,同時輪緣潤滑裝置根據車輛的橫向加速度檢測車輛是否進入彎道,若進入彎道,則按設定的彎道狀態時間間隔噴射潤滑劑。在彎道狀態下,車輛只有一側的車輪輪緣與鋼軌發生磨損,另一側的車輪輪緣與鋼軌不會接觸,故輪緣潤滑裝置能夠根據檢測的彎道方向,只對磨損側的車輪輪緣進行潤滑,從而避免潤滑劑的浪費和車輪輪緣過度潤滑。當車輛運行速度小于一定值時(根據車輛設計要求而定,一般情況下為速度≤5??km/h),車輛給出停止信號,輪緣潤滑裝置停止工作。直線狀態和彎道狀態的潤滑間隔時間可在電控系統中分別設定和更改。定時加彎道識別控制模式的工作流程如圖?2?所示。

圖2 定時加彎道識別控制模式工作流程

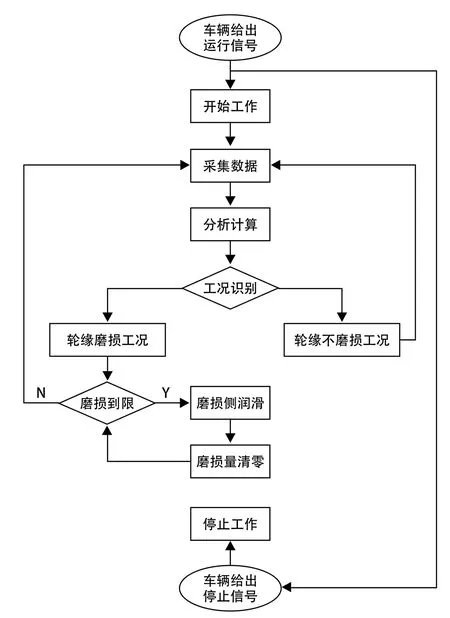

3.2 輪緣磨損工況識別的潤滑控制模式

在輪緣磨損工況識別的潤滑控制模式下,當車輛達到一定運行速度時(根據車輛設計要求而定,一般情況下為速度≥5??km/h),車輛給出一個包含方向識別功能的啟動信號,輪緣潤滑裝置開始按照工況識別的模式工作。即輪緣潤滑裝置通過檢測和計算車輛橫向振動幅值和頻率特征,判斷輪軌接觸位置,進而判斷輪軌磨損狀態,通過自適應算法,對輪緣與鋼軌磨損的工況進行實時監測[9],并根據輪緣磨損工況,自動輸出最優的潤滑策略,對磨損側輪緣進行潤滑。當車輛運行速度小于一定值時(根據車輛設計要求而定,一般情況下為速度≤5??km/h),車輛給出停止信號,輪緣潤滑裝置停止工作。磨損工況判斷的門檻值可根據車輛及線路的情況進行設定。輪緣磨損工況識別控制模式的工作流程如圖?3?所示。

圖3 輪緣磨損工況識別控制模式工作流程

4 輪緣潤滑裝置的部件設計

4.1 集成單元

集成單元設計為立式結構,通過安裝板和支架將不同功能區集中設置在一起。儲脂罐和風源系統中用于存儲壓縮空氣的拉桿式氣容重量最大,布置在集成單元下部,實現可靠固定;集成單元中部設置風源系統的其他部件和氣動執行機構;電控系統設置在集成單元最上方,方便與車輛的供電和信號連接。

4.1.1 電控系統

電控系統包括電源控制器、系統電控器、高壓電連接器、低壓電連接器和連接線纜。車輛通過高壓電連接器為輪緣潤滑裝置供電,通過低壓電連接器與輪緣潤滑裝置進行通信,供電和通信分離設置避免了高壓電源對低壓信號產生干擾。

電源控制器可根據需要對車輛提供的電源制式進行轉換,然后為輪緣潤滑裝置的電氣部件供電。由于不同技術的車輛提供的供電制式有區別,電源控制器簡化了輪緣潤滑裝置與車輛間的電源接口,既可以使輪緣潤滑裝置內部電氣元件選型統一,形成模塊化設計,又可以簡化車輛制造廠的電源設計,不需要為輪緣潤滑裝置單獨設計電源。

系統電控器與車輛進行通信,通過內置的加速度傳感器檢測車輛運行狀態(彎道識別或工況識別)。系統電控器根據車輛運行信號以及車輛運行狀態,輸出潤滑策略,控制輪緣潤滑裝置工作。系統電控器具有顯示屏和調節按鈕,可以方便地查看和設置輪緣潤滑裝置的工作參數。

4.1.2 風源系統

風源系統由空壓機、拉桿式氣容、壓力傳感器、單向閥、安全閥、排氣閥和管路線纜組成。空壓機采用具有軌道交通產品資質認證的直流無油空氣壓縮機,其設計制造符合軌道交通運用工況和標準要求,同時具有節能環保、維護費用低等特點,符合現代低地板有軌電車設計特點。拉桿式氣容用于儲存壓縮空氣,其外形為立方體,下平面直接通過螺栓連接固定在集成單元的底板上,安裝穩定可靠;上平面加工安裝接口,布置空壓機、壓力傳感器、單向閥、安全閥等相關零件,無需任何轉接裝置,結構緊湊;氣容底部設置排水口。

風源系統的工作模式為:當壓力傳感器檢測氣容內氣壓值低于設定的壓力下限時,向系統電控器發出信號,系統電控器啟動空壓機,產生壓縮空氣并通過管路及單向閥輸入到氣容中,單向閥保證空壓機停止工作后,氣容內的壓縮空氣不會反向進入管路及空壓機中。當壓力傳感器檢測氣容內的氣壓值達到設定的壓力上限后,向系統電控器發出信號,系統電控器關閉空壓機并打開排氣閥,排氣閥將空壓機和管路內殘余的壓縮空氣排出,以保證下一次空壓機啟動時處于常壓狀態,有利于延長空壓機的使用壽命。若壓力傳感器發生故障,不能正確向系統電控器發出關閉空壓機的信號,當氣容內的壓力超過安全閥的設定值時,安全閥向外排氣,保證系統不會過載。

4.1.3 氣動執行機構

氣動執行機構由閥板、電磁閥和空氣過濾器組成,電磁閥和空氣過濾器安裝在閥板上。閥板內部設置前后2?層氣路,2?層氣路互不相通,后層氣路為三通結構,連接空壓機、單向閥和排氣閥,用于向氣容內輸入壓縮空氣;前層氣路用于連接空氣過濾器、電磁閥和儲脂罐,用于輸出壓縮空氣驅動噴射潤滑劑。空氣過濾器下部的排水口和氣容底部的排水口均設置電磁排水閥,按下集成單元的排水按鈕,2?個電磁排水閥打開,可將空氣過濾器和氣容內部的積水通過排水管路排出。

4.1.4 儲脂罐

儲脂罐內部設置氣動泵。氣動泵每次工作泵送出定量的潤滑脂,其工作過程為:電控系統發出潤滑指令后,壓縮空氣從進氣口進入氣動泵,其中1路向上到達活塞腔,推動大活塞向下移動,將儲脂腔與氣路接通,潤滑劑與壓縮空氣混合后,經過傳輸管道從噴嘴噴射向輪緣。系統潤滑指令結束后,停止供應壓縮空氣,氣動泵內氣壓下降,大活塞在復位彈簧的作用下向上移動,儲脂腔形成負壓,潤滑劑在負壓的作用下吸入儲脂腔,為下一次噴射做好準備。

4.2 噴嘴及橡膠軟管

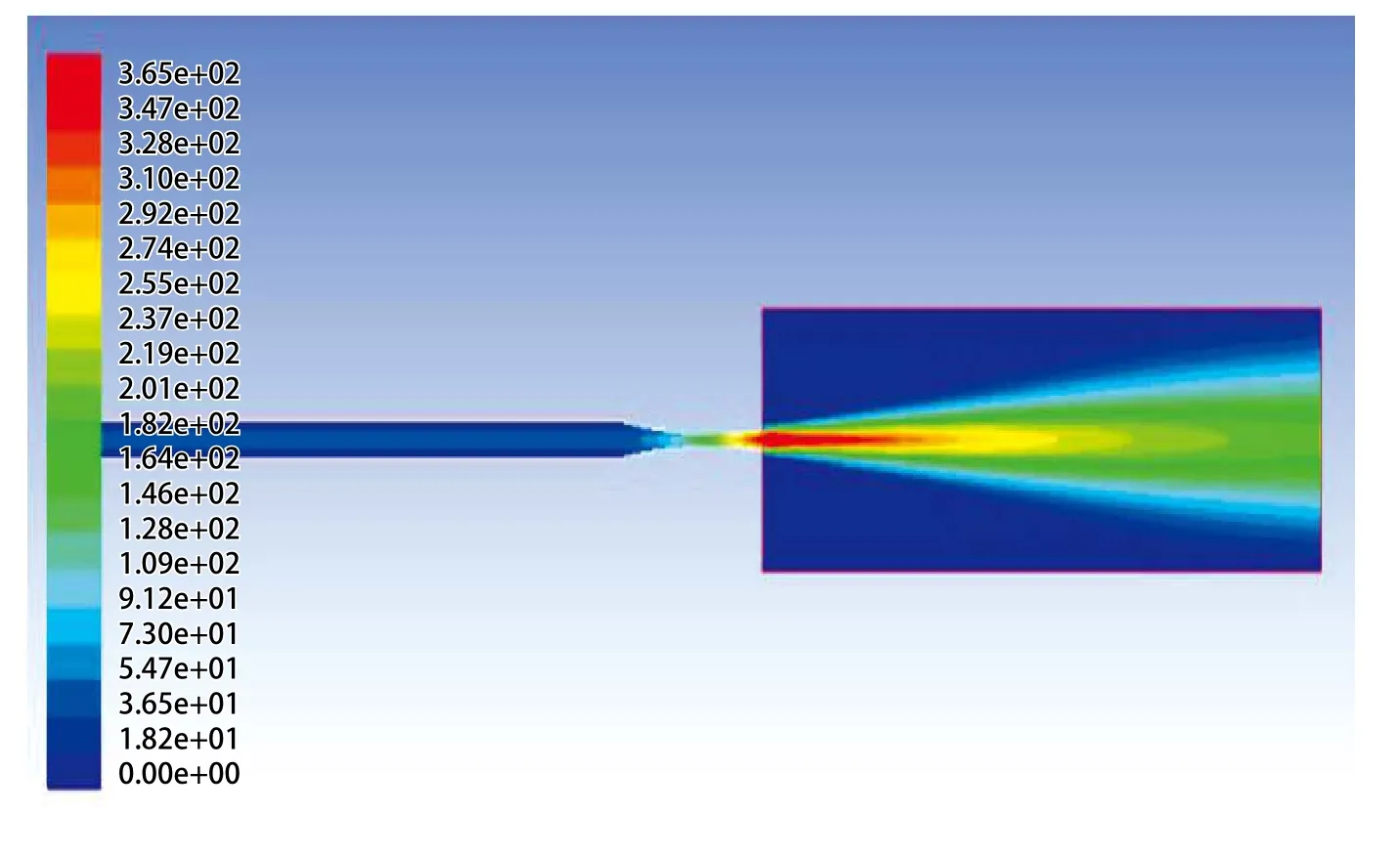

安裝在轉向架上的噴嘴外部型式根據車輛制造單位的要求進行設計。噴嘴內部結構借助漸縮漸擴管原理,并根據可壓縮氣體流體動力學規律,設計為有利于潤滑劑霧化及高速噴出的結構,有限元分析顯示其出口處噴射速度達到?300??m/s?以上(圖?4)。標準結構的噴嘴搭配不同的外部安裝型式,可方便地適用于不同車輛的安裝要求。

橡膠軟管的作用是在硬質傳輸管路和噴嘴之間形成適當長度的柔性連接,從而方便調整噴射方向以及噴嘴到輪緣的距離。橡膠軟管性能符合?EN?854?:?1997《橡膠軟管和軟管組件—紡織品增強的液壓用類型—規范》要求,并且防火阻燃性能滿足?DIN?5510-2?:?2009《軌道車輛防火措施—第?2?部分:材料和構件的燃燒特性和燃燒并發現象—分類、要求和測試方法》要求,橡膠軟管的內部設置聚氨酯軟管,以增加內部光潔度,有利于潤滑劑的噴射。

5 輪緣潤滑裝置的性能驗證

抗沖擊振動性能和電磁兼容性能是衡量軌道交通車輛機電設備可靠性和安全性的重要指標,滿足這?2?個性能要求的設備才能在軌道交通車輛上可靠工作,不會對其他設備產生影響且不會對檢修人員造成傷害。

按照?GB/T?21563-2008《軌道交通?機車車輛設備?沖擊和振動試驗》的要求對輪緣潤滑裝置進行沖擊振動性能檢測,在功能性隨機試驗中,輪緣潤滑裝置可在標準規定量級的振動環境下正常工作;在標準規定量級的模擬長壽命試驗和沖擊試驗后,輪緣潤滑裝置沒有發生任何機械損傷,各項功能正常。

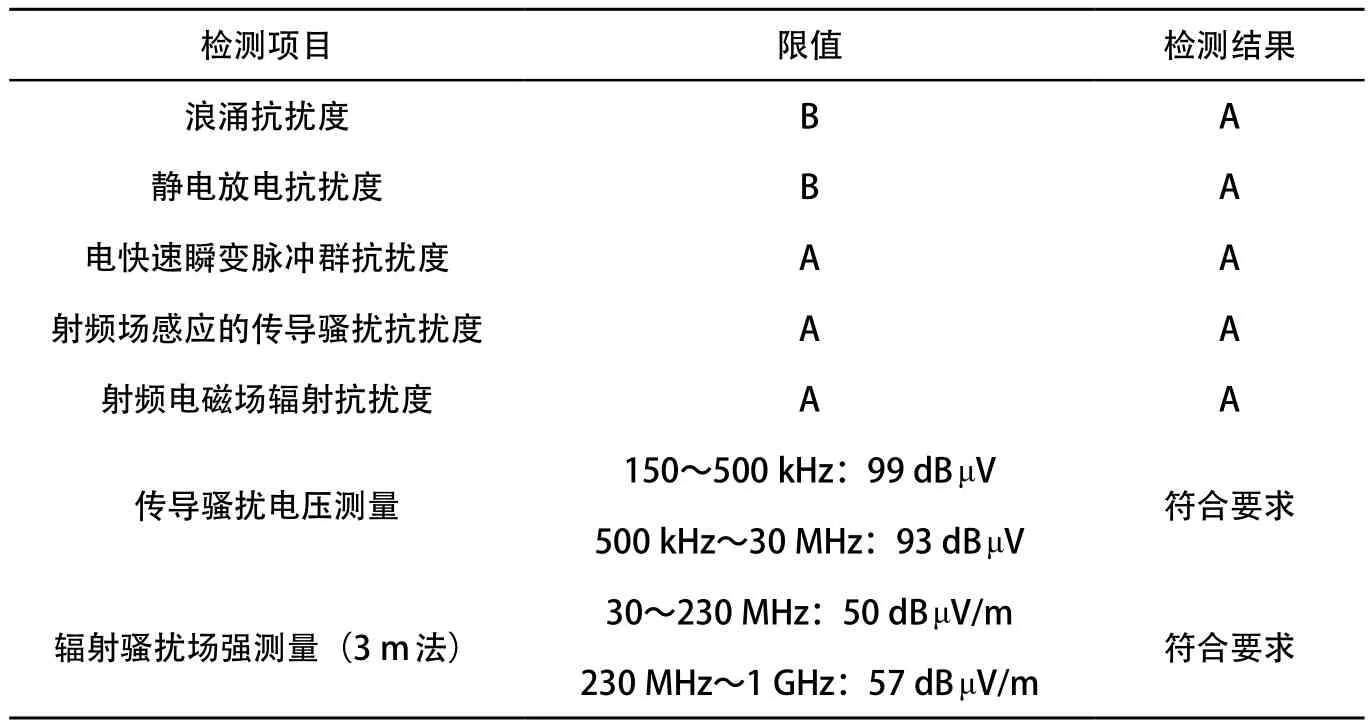

按照?EN?50121-3-2?:?2006《鐵路應用—電磁兼容性—第?3-2?部分:機車車輛—設備》的要求對輪緣潤滑裝置進行電磁兼容性檢測,結果如表1?所示,各項指標均滿足標準要求。

檢測結果表明,輪緣潤滑裝置抗沖擊振動性能和電磁兼容性能滿足軌道交通產品相關標準的要求,裝置能夠安全可靠地在現代低地板有軌電車上工作。

圖4 噴嘴噴射速度有限元分析

表1 輪緣潤滑裝置電磁兼容性測試項目及結果

6 總結

現代低地板有軌電車采用自帶風源系統的集成安裝型輪緣潤滑裝置,除噴嘴和橡膠軟管外,全部集中布置在一起,形成集成單元,安裝在有軌電車司機室內。集成單元的型式不僅便于裝置的安裝和維護,接口簡單,占用空間小,而且結構緊湊,不需要過多的管路傳輸壓縮空氣,壓力損失小。輪緣潤滑裝置可根據需要對車輛提供的電源制式進行轉換,簡化了裝置與車輛間的電源接口,既可以使裝置內部電氣元件選型統一,形成模塊化設計,又可以簡化車輛制造廠的電源設計,不需要為輪緣潤滑裝置單獨設計電源。目前,自帶風源系統的集成安裝型輪緣潤滑裝置已成功運用于國內?100%?低地板有軌電車項目。

[1]徐會慶,趙德順,何智勇,等.100%低地板有軌電車制造工藝難點分析與對策[J].軌道交通裝備與技術,2016(5):36-38.

[2]苗彥英.低地板有軌電車車輛技術特征[J].城市交通,2013,11(4):39-43.

[3]沈訓梁,陸云,李俊,等.100%低地板有軌電車及其轉向架發展現狀[J].都市快軌交通,2013,26(5):21-24.

[4]俞展猷.輪軌磨耗機理與輪軌潤滑[J].鐵道機車車輛,2000(5):11-14.

[5]馬永靖.動車組電控濕式輪緣潤滑系統設計簡介[J].鐵道車輛,2015,53(10):21-22,28.

[6]談立成,李永華,高磊,等.CRH3動車組輪緣潤滑系統可靠性分析[J].大連交通大學學報,2014,35(2):6-10.

[7]吳強.介紹地鐵車輛輪緣減磨潤滑系統[J].現代城市軌道交通,2006(3):35-37.

[8]劉穎鑫,武小鵬,楊興寬.HB-3型輪軌潤滑裝置及其應用[J].鐵道機車車輛,2012,32(2):71-75.

[9]武小鵬,劉穎鑫,楊興寬,等.識別工況的新型機車輪軌潤滑控制系統[J].中國鐵路,2012(6):73-76.