有限元法在釬焊中殘余應力的分析及應用

(中國航發西安動力控制科技有限公司,陜西西安710077)

0 前言

有限元法[1]是一種以變分原理和剖分插值為基礎的一種數值計算方法。首先通過數學描述要求解的物理問題,表達為相應的變分問題(即泛指的極限問題),然后在單元內利用簡單的插值函數將變分問題轉變為普通的多元函數的極限問題,從而獲得元物理問題的數值解。歸根到底,有限元法[2]是求解常微分和偏微分方程的一種數值計算方法。理論上講,凡能夠歸納為求解微分方程的工程問題都可以用有限元法來解決。

1 有限元法分析計算的思路

(1)物體離散化。將某個工程結構離散為由各種單元組成的計算模型,這一步稱作單元剖分,離散后單元與單元之間利用單元的節點連接起來;單元節點的設置、性質、數目等應視問題的性質、描述變形形態的需要和計算精度而定。

(2)特性分析。根據單元的材料性質、形狀、尺寸、節點數目、位置及其含義等,將分割單元中任意點的未知函數用分割單元中的形狀函數及離散網格點上的函數值展開,即建立一個線性插值函數。

(3)求解近似變分方程。用有限個單元將連續體離散化,通過對有限個單元作分片插值求解各種力學、物理問題的理論數值或者模型分析。

2 有限元物理模型的建立

在真空釬焊的降溫過程中,整個焊接部件的冷卻速度不一致,導致整個部件的溫度場分布不均勻,且各種材料之間的線膨脹系數等物性參數不一樣,導致各部位的收縮變形量不一致,部件產生內應力。本研究通過鈦合金和硬質合金的真空釬焊試驗,以鎳基釬料為例,采用abaqus 6.11軟件平臺計算。

由于釬焊過程在真空釬焊爐中進行,釬焊加熱釬焊工件與外部之間只有輻射換熱而沒有對流等強換熱條件;冷卻過程中可根據工藝需要在真空、對流及其他不同條件冷卻以達到工藝要求的冷卻速率。加熱過程中因加熱區域集中于釬縫附近,與爐體接觸的底座底部溫度相差較大,因此模擬過程中可以將釬焊工件視為獨立體而不必考慮爐體、墊塊等其他工件對結果的影響。真空釬焊實際過程較復雜,將所有因素都加以考慮非常困難,合理簡化問題是建立有限元模型的重要基礎,而簡化與假設是否合理直接關系著有限元計算結果的正確性。模擬過程作如下假設:材料是各向同性均質;不計相變產熱,材料內部無熱源忽略,并且釬縫區域焊合良好,無氣孔、裂紋等缺陷。

模型的邊界條件是對其進行準確計算的另一重要基礎。本研究有限元模擬過程中的模擬條件為:(1)將焊接溫度900℃作為降溫起始溫度,在溫度降低到室溫的過程中,釬焊各部件會發生熱膨脹,使釬焊部件的應力場發生變化;(2)工件周圍環境溫度為20℃,以熱電偶所測外側溫度為釬焊降溫的邊界條件;(3)取整個部件的1/8作為分析部件,分別約束剖分的三個面為x方向對稱約束、y方向對稱約束,z方向對稱約束。

在建立硬質合金[3]和鈦合金釬焊接頭時,由于整個部件在三個方向均為對稱,為減小計算成本,選用模型的1/8進行1∶1尺寸的三維建模。結構化網格劃分方法的分析精度較高,且本模型的幾何較為規則,可以進行結構化網格劃分。網格采用8節點六面體線性減縮積分單元,沙漏控制,C3D8R。對釬縫附近及硬質合金齒頭進行網格加密處理,以保證應力結果的精確性。幾何模型如圖1所示。

圖1 計算模型及工件網格劃

材料性能包括力學性能和熱物理性能,均與溫度密切相關,對數值模擬結果的準確性和精度有著重要影響。但這些性能參數隨著溫度變化不斷變化,一般難以用數學函數對其進行表征。因此以表格形式分段描述材料能隨溫度變化的特性,具體參數如表1所示,鈦合金隨溫度材料性能的變化曲線如圖2所示。

表1 有限元模擬所用部分物性參數

圖2 鈦合金隨溫度材料性能的變化曲線

3 試驗結果分析

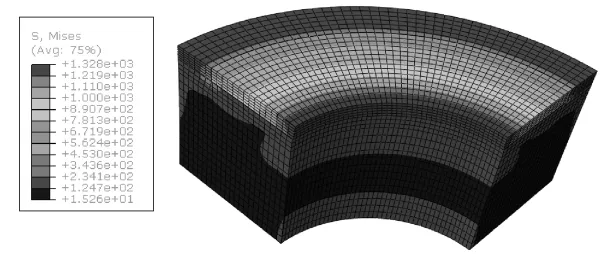

以Mises應力應變準則算得的焊后等效殘余應力分布如圖3所示。釬焊接頭特別是靠硬質合金一側存在較大拉應力,最高達1 328 MPa。殘余拉應力集中分布于硬質合金一側。硬質合金內部工藝圓孔處應力最大,在硬質合金與釬料接觸側的應力高于其他部位,與試驗觀察到的裂紋出現位置相符。硬質合金與鈦合金相接的直角處存在較大的應力集中,可采用過渡圓弧等方式來緩釋。

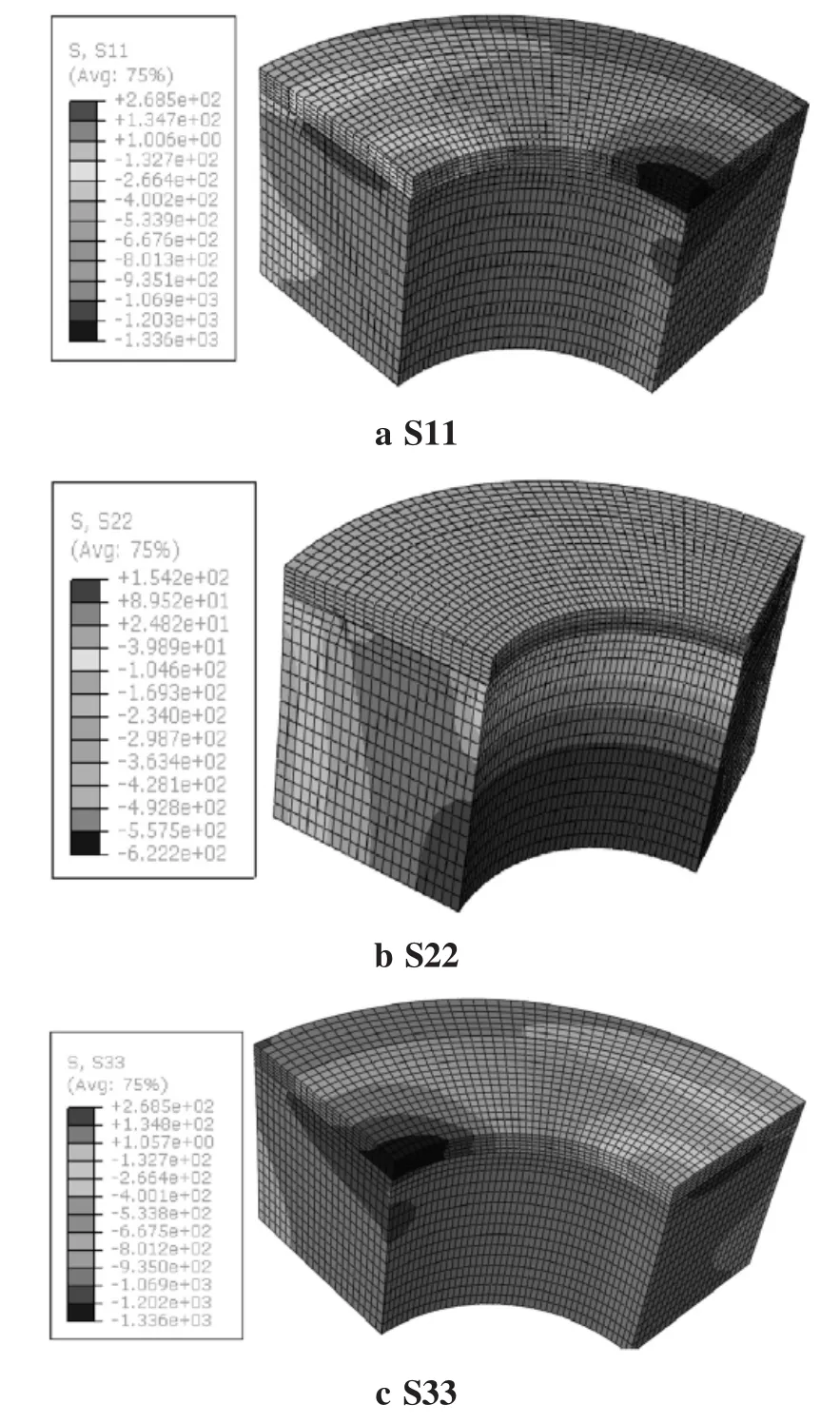

釬焊接頭三個主應力方向的殘余應力分布見圖4。可以看出,硬質合金底部在徑向(S11)及周向(S33)存在較大壓應力,鈦合金一側呈現拉應力;釬焊接頭工藝孔邊緣和硬質合金一側,以及鈦合金靠圓孔附近存在軸向(S22)方向存在應力集中;三個主應力在工藝孔處的釬縫內均存在較大拉應力。

圖3 等效殘余應力分布

圖4 釬焊接頭正應力分布

4 試驗驗證

試驗材料選用鈦合金TC4[4]與硬質合金YG8[5]圓環,釬料粉末狀Ni82CrSiB。焊接工藝參數為:抽真空至3×10-2Pa,以10℃/min升溫速率加熱至920℃,保溫20 min;以15℃/min速率加熱至1 050℃,保溫20 min;隨爐冷卻,釬焊完成。獲得的接頭組織及形貌如圖5所示。結果表明,釬料層內較亮白色的區域是Ti-V的固溶體,暗色區域為Ti-Ni的金屬間化合物,推測Ti-Ni的金屬間化合物主要為NiTi2。這一過程的溫度區間很窄,極短時間內便可完成凝固過程,因此釬料內幾乎不存在液-固兩相混合的狀態,降溫過程中被焊件的熱膨脹差異導致的熱應力只能通過釬料的塑性變形來緩釋。此時的釬料內已是金屬間化合物及Ti基固溶體,釬料的物理性能與添加的Ni82CrSiB釬料在強度、韌性方面均產生根本性的轉變,尤其是大量硬脆的NiTi2金屬間化合物在釬料層內比例很大(見圖5b),可以推測,接頭的硬度顯著提高,但是不利于應力緩釋。硬質合金與釬料的界面處產生明顯的裂紋,如圖5c、5d所示。

圖5 采用Ni82CrSiB釬料于1 050℃進行釬焊獲得接頭的組織及形貌

5 結論

(1)釬焊接頭與硬質合金相連接處存在較大的應力集中,成為影響接頭強度最關鍵的環節。減小該處的應力集中有利于遏制裂紋的產生,從而提高釬焊接頭強度。

(2)鎳基釬料對于硬質合金潤濕性能差,硬質合金/釬縫界面會產生裂紋,在釬縫/鈦合金界面會產生Ni3Ti脆性相,并且鈦合金出現大量溶蝕現象。

(3)采用abaqus 6.11軟件平臺,以鎳基釬料為例,基于Mises應力應變準則計算焊后接頭殘余應力水平,結果表明殘余拉應力集中分布于硬質合金一側,最高值達1 328 MPa。據此推測,應力裂紋應產生于釬料/硬質合金一側,理論分析與試驗結論一致。

(4)采用有限元法對焊接加工過程中的焊接殘余應力進行模擬分析,可以有效地預防控制釬焊焊縫裂紋。

[1] 尹飛鴻.有限元法基本原理及應用[M].北京:高等教育出版社,2010.

[2] 張力.有限元法及ANSYS程序應用基礎[M].北京:科學出版社,2015.

[3] 黃澈.鈦及鈦合金材料焊接工藝[J].紅旗技術,2003,32(3):32-35.

[4] 王國棟.硬質合金生產原理[M].北京:冶金工業出版社,1988.

[5] 陳登權,許昆,羅錫明,等.硬質合金用銀釬料性能對比研究[J].貴金屬,2008,29(1):26-29.