鋼軌閃光焊遠程監控管理與故障診斷系統

汪 戎,張 曦,呂其兵

(西南交通大學 焊接研究所,四川 成都 610031)

0 前言

鐵路線路是鐵路運輸行車的基礎,隨著貨運重載化、客運高速化的不斷發展,對無縫線路及跨區間無縫線路建設的需求越來越大,鋼軌閃光焊因其生產效率高,焊接接頭綜合機械性能與母材相當,焊接接頭的質量穩定性是所有鋼軌焊接方法中最好的,因此無縫線路建設中鋼軌接頭的焊接90%以上采用閃光焊,而對于現場鋼軌閃光焊裝備的監控管理和故障處理,目前系統存在較多問題,主要問題及原因如下:(1)一個無縫線路建設的工程單位,往往有幾臺甚至十幾臺現場閃光焊設備,且設備分布廣,而現有的閃光焊機監控管理系統只能用于單臺焊機,難以實現對多臺焊機焊接數據的集中管理與分析。(2)每臺焊機有數據采集系統,要求焊接操作人員定期進行數據備份,一旦人工數據備份未定期執行,焊接接頭數據容易遺失,使得焊接接頭質量的可追溯性很低。(3)由于焊接設備復雜,施工位置都遠離城市,現場環境復雜多變,并且設備出現故障時廠家人員不能及時趕到,現場操作人員的維修水平又不夠,很難及時處理故障,不僅會影響生產進度,還會增加生產企業負擔。(4)鋼軌閃光焊裝備智能化發展離不開對大量鋼軌焊接參數的分析,而目前該方面的工作差距較大。基于上述原因,立題對鋼軌閃光焊遠程監控管理與故障診斷系統進行研究。

1 系統網絡通訊架構

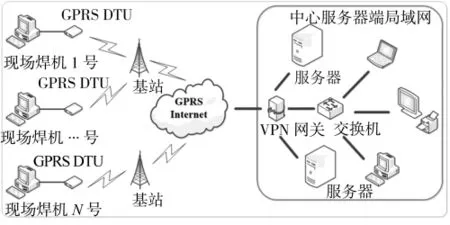

基于現有的UN5-150ZB1現場鋼軌閃光焊機進行遠程監控管理與故障診斷系統設計,該種焊機的現場控制計算機上帶有鋼軌閃光焊質量在線監控與管理系統,將文獻[1]所述的現場監控計算機軟件基于Visual Studio 2010進行升級改造,完善現場監控計算機軟件,并采用C/S結構建立的遠程通訊網絡總體架構,如圖1所示。

圖1 系統總體網絡架構

1.1 中心服務器與現場監控計算機的通訊

對于遠程監控管理系統,適合的網絡結構有C/S結構和B/S結構兩種。C/S結構具有以下一些特點:與用戶的交互性較好,可以為用戶定制系統的結構與功能,能夠滿足不同使用者的需求;采用雙層結構,客戶端與服務器相連,通信量較小,系統的響應速度快;操作數據與處理事務的能力較強,可滿足本系統所需的大量數據運算工作;因客戶端承擔了一部分事務處理與數據操作功能,減輕了服務器的工作負擔,大大降低服務器崩潰的可能性,系統的安全性、抗風險能力更強,因此本系統采用基于C/S結構的遠程監控模式設計[2-3]。鐵路焊接的施工區域一般處在人煙稀少的野外,所以閃光焊設備的分布隨機多變,因此現場焊機的數據使用無線傳輸更方便,而現階段能夠在全國絕大部分地區實現信息的無線傳輸,且運行成本相對比較適宜的通信網絡只有 GPRS通信網絡,現場工控機與中心服務器的組網方式采用中心服務器端在公用網絡上構建本地專用網絡(即局域網),工控機端GPRS DTU模塊通過虛擬專用網絡(VPN專線)連入中心服務器端所構建的局域網,如圖2所示。

圖2 系統遠程通信網絡示意

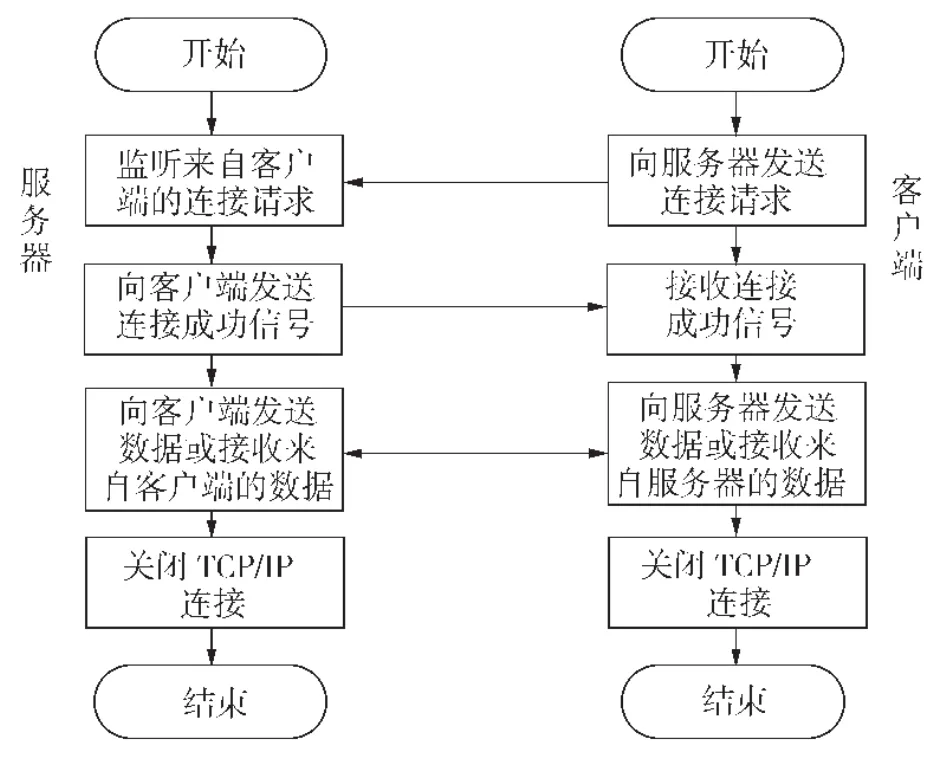

在VB中有專門用來進行TCP/IP傳輸的WinSock控件,利用該控件可以連接遠程計算機并進行數據交換。Winsock控件通過GPRS網絡進行客戶端與服務器的通訊,流程如圖3所示。

圖3 客戶端與服務器通訊流程

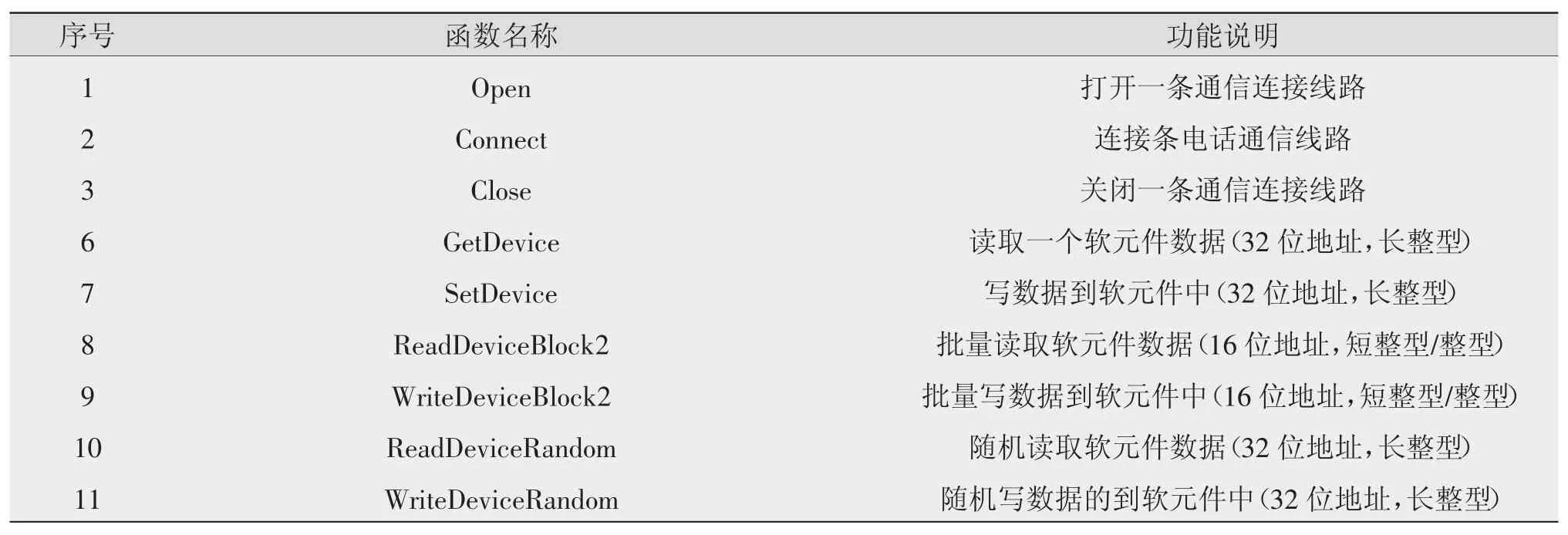

1.2 現場監控計算機與PLC的通訊

系統使用的PLC型號為三菱FX 3U系列PLC。三菱公司開發設計了一種所有三菱PLC都適用的MX Component通信組件,MX Component允許開發人員方便地創建一個系統,無需了解像串口通訊協議那樣復雜的協議。這樣開發人員可以很方便地搜集現場數據和開發高級應用程序,大大提高開發效率。使用適合與三菱FX系列PLC進行CPU COM通訊的控件 MITSUBISHI Act FXCPU Control控件[4],此控件常用函數與功能如表1所示。

表1 ACT控件常用函數及功能

2 監控管理與故障診斷系統

現場監控計算機與中心服務器的功能分塊如圖4所示。

2.1 監控管理系統

現場計算機監控系統的功能:采集閃光焊遠程監控系統所需的各個工藝參數、設備運行狀態等信息,并將其整合、處理后發送至中心服務器。本系統在原UN5-150ZB1焊機監控系統基礎上,將每個焊接接頭的數據從數據庫中提取出來,與焊接接頭型號、焊接工藝參數等信息,使用DES算法加密后一同以字符串的形式通過Winsock控件發送服務器。

服務器端的遠程監控管理系統的功能為:(1)接收現場監控計算機發送來的各種數據信息,將其整理后分類存儲于相應數據庫中。(2)讀取數據庫服務器中的相關數據,處理、分析閃光焊過程數據,繪制閃光焊焊接過程中主要參數的變化趨勢圖等。服務器收到現場監控計算機發來的數據信息后,首先對數據進行解密,然后將解密后的信息分類存儲于服務器端SQL Server數據庫中。實現了焊接接頭數據的備份,為將來接頭質量的追溯與鋼軌閃光焊裝備智能化發展做好準備。利用VB.NET中的Chart控件將焊接過程數據文件中的電壓、電流、位移油壓等物理參數繪制成曲線圖,方便分析。使用VB.NET自帶的Report Viewer控件生成焊接信息報表,實現焊接質量的監控管理與追溯。服務器端可以接收來自不同地理位置的多個焊機發送來的信息,現場端與服務器界面分別如圖5和圖6所示。如當現場焊機HJ002與服務器正在進行數據傳輸時,服務器端HJ002的連接狀態由紅色變為綠色。

圖4 現場工控機與中心服務器的功能分塊

圖5 現場監控管理系統現場端界面

2.2 故障診斷系統

圖6 服務器端監控管理系統服務器界面

現場計算機故障診斷系統的功能包括:(1)對簡單的焊機故障進行本地診斷;(2)通過實時監控PLC中常用軟元件狀態實現故障診斷;(3)把復雜的焊機故障信息發往服務器,接收服務器發來的故障解決方法、管理指令、設備操作指令等命令信息,經解析后下發至閃光焊運行控制系統PLC中,完成設備的運行控制、狀態檢測以及閃光焊過程信息整理等操作,并將需要的信息返回至中心服務器。

服務器故障診斷系統功能包括:(1)接收現場計算機發送來的故障信息;(2)對于可直接根據現場發送故障信息判斷的故障向現場發送閃光焊機故障解決方法;(3)對于不能直接判斷的故障,向現場設備發送運行控制、狀態檢測以及閃光焊過程信息整理等操作指令,實現設備的遠程控制,并接收命令返回信息進行故障診斷,診斷后向現場發送閃光焊機故障解決方法;(4)保存遠程故障診斷記錄,為鋼軌閃光焊裝備智能化發展做準備。

在總結統計分析現場故障現象及原因的基礎上,部分故障、故障原因及解決方法如表2所示。

如焊接中發現頂鍛焊瘤小時,首先獲取頂鍛量和頂鍛壓力,若頂鍛量大于某值而頂鍛壓力小于某一值,則為打滑;若頂鍛量小于某值且頂鍛壓力小于某一值則是由于油壓壓力過低;若頂鍛量小于某值且頂鍛壓力大于某一值則是由于鋼軌焊接加熱不足;如焊機機頭全無動作,則可能是因為控制機頭動作的信號或線路不通暢,可通過檢測PLC中控制機頭動作的軟元件狀態來判斷控制信號或線路的具體情況。

表2 部分故障及解決方法

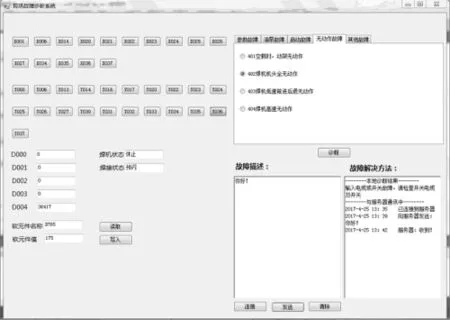

故障診斷系統運行時現場端與服務器端界面分別如圖7和圖8所示。

圖7 故障診斷系統現場端界面

3 結論

圖8 故障診斷系統服務器端界面

鋼軌閃光焊遠程監控管理與故障診斷系統實現了對多臺焊機焊接數據的集中管理備份,為今后接頭質量的追溯與鋼軌閃光焊裝備智能化發展做準備;充分利用異地專家學者資源,不受距離和時間限制及時對焊接設備進行故障診斷,縮短因設備故障造成的停機時間,降低設備維修費用,提高用戶的生產效益;焊接設備制造企業可以對用戶設備進行及時有效的診斷和恢復,提高售后服務效率,降低售后服務成本,提高企業聲譽。

[1]呂其兵,呂振玉,譚克利,等.基于VB6.0的鋼軌閃光焊質量在線監控與管理[J].鐵道建筑,2005(08):61-63.

[2]劉燁.C/S模式與B/S模式的對比分析[J].科技信息(學術研究),2007(30):221+223.

[3]李忠,李克福.對幾種常見網絡通信協議的分析比較[J].濰坊高等專科學校學報,2000(04):31-34.

[4]馬磊.MX Component在PC與三菱PLC的通訊中的應用[J].信息技術與信息化,2016(05):82-84.