基于Android系統的焊機遠程控制設備及軟件研發

路向琨,高忠林,尹 戈,成海暉

(天津七所高科技有限公司,天津300402)

0 前言

電阻點焊因其操作簡單、焊接成本低、勞動條件較好、生產率高等優點,廣泛應用于航空航天、電子、汽車、家用電器等行業,近年來對電阻焊機產品的需求量不斷增加[1-2]。隨著電子技術以及新材料技術的不斷進步,電阻焊技術出現前所未有的發展[3-4]。

隨著移動信息時代的到來,基于Android操作系統進行移動應用開發成為不可阻擋的潮流。目前的移動設備幾乎都配備了簡單易用的USB接口作為與其他設備進行通信的主要接口[5-6]。USB接口協議規范也不斷發展更新,同時為了彌補USB主從架構中只能依賴PC作為HOST端的不足推出了USB OTG技術規范作為USB協議規范的補充[7-8],使得USB通信系統允許移動設備既可以作為通信系統的HOST端又可以作為DEVICE端,從而擺脫了主從架構中對PC機器的依賴[9-11]。

目前市場上廣泛采用單片機MCU作為主芯片的焊機編程器,通過液晶屏和物理按鍵與用戶進行交互。這種方案體驗效果差、設備沉重、屏幕窗口小、菜單級聯多、操作繁瑣,導致用戶的人機體驗效果較差;此外,設備的物理按鍵壽命短,硬件相對復雜,增加了不可靠因素。

本研究提出一種基于Android系統的焊機遠程控制設備及系統,在硬件層面上該系統克服了手機與焊接控制器接口不統一的問題;軟件上優化并重新設計了交互界面,克服了大數據量通訊狀態下的操作不流暢以及強電磁干擾下通訊經常失敗的難點,此外還為大數據分析提供基本的數據支撐。該設備結構簡單,硬件連接方便,可靠性高,可節省大量硬件成本;軟件界面更加友好,操作簡單,很大程度上提高了人機交互性能和用戶體驗性得到。

1 硬件設計

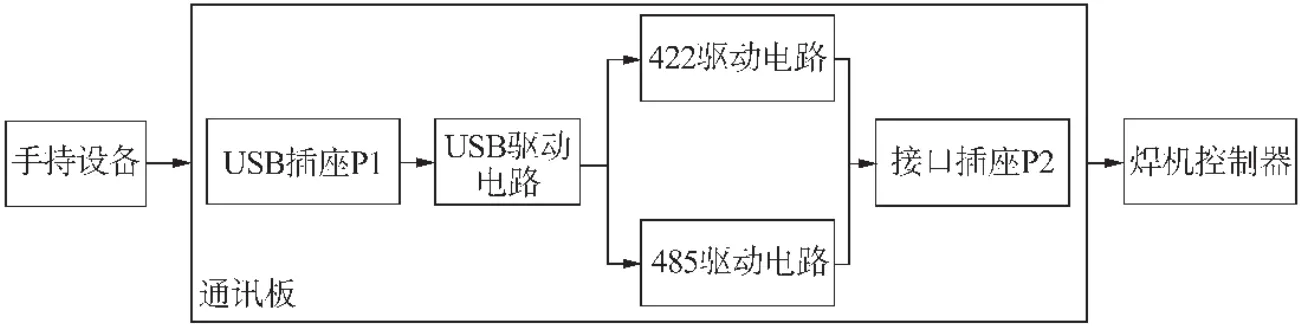

隨著Android系統的不斷升級,Android系統已經越來越穩定,因其開發周期短、人機交互性能卓越,近年來基于Android系統的設備得到廣泛應用。本研究提出的基于Android系統的焊機遠程控制設備利用最常見的手機對焊機控制器進行編程,與無線藍牙傳輸方式對比,發現無線通訊在處于焊接的強電磁干擾環境中通訊穩定性較差,故本設備采用電纜連接的方式。但是手機的接口是USB,焊機控制器的接口是串口,為解決電纜連接兩種接口不統一的問題,本系統設計了一款通訊轉接板,用于實現兩種接口的轉換功能。

本設備通訊質量更加穩定可靠,同時轉接電路的狀態指示燈齊全,為以后的硬件故障定位提供了很大的方便。轉接電路還可以根據用戶的不同需要在2種總線中進行選擇。硬件結構簡單,連接方便,可靠性高,同時節省了大量的生產成本和材料耗損。系統連接主要包括手持設備(Android手機)、通訊板、焊機控制器。通訊板包括接口轉換的相關電路,主要為USB驅動電路,422驅動電路,485驅動電路,如圖1所示,其中手持設備與通訊板相連,通訊板與焊機控制器相連。

圖1 系統連接示意

2 軟件說明

Eclipse最初是由IBM公司開發的IDE開發環境,并且是一個開放源代碼、基于Java的可擴展開發平臺。它雖然只是一個框架和一組服務,用于通過插件組件構建開發環境[12-13],但其附帶了一個標準的插件集,包括Java開發工具(Java Development Kit,JDK)[14-15]。

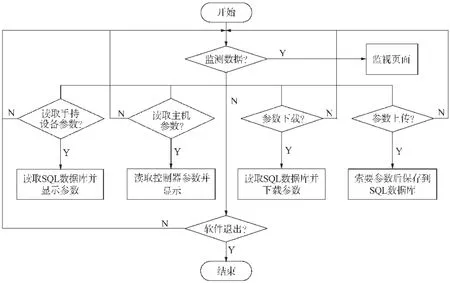

該系統采用JAVA語言編寫,根據焊接行業的特點,重新開發了故障報警模塊、狀態監測模塊、讀取手持設備參數模塊、讀取主機參數模塊、參數批量下載和參數批量上傳模塊的交互系統。通過軟件優化,采用多線程技術將大量耗時的通訊放到一個單獨線程中,克服了大數據量通訊狀態下操作不流暢的難點;另外將大數據量分隔成多個小數據量的通訊單元,采用小數據單元進行通訊并在每次通訊時逐條校準,克服了強電磁干擾下大數據量通訊時容易發生錯誤的問題;同時,還考慮到大數據處理方面的應用,將手持設備上的焊接參數以及采集的監測數據保存在SQLite數據庫中,可以通過調取數據查看每臺焊機的參數設置以及焊接完成后每個焊點的焊接狀態,指導廠家進行生產節拍管理以及為焊機設備維護提供大量的數據支撐。

軟件主要分為故障報警模塊、狀態監測模塊、讀取手持設備參數模塊、讀取主機參數模塊、參數下載模塊、參數上傳模塊6部分。整體流程見圖2。

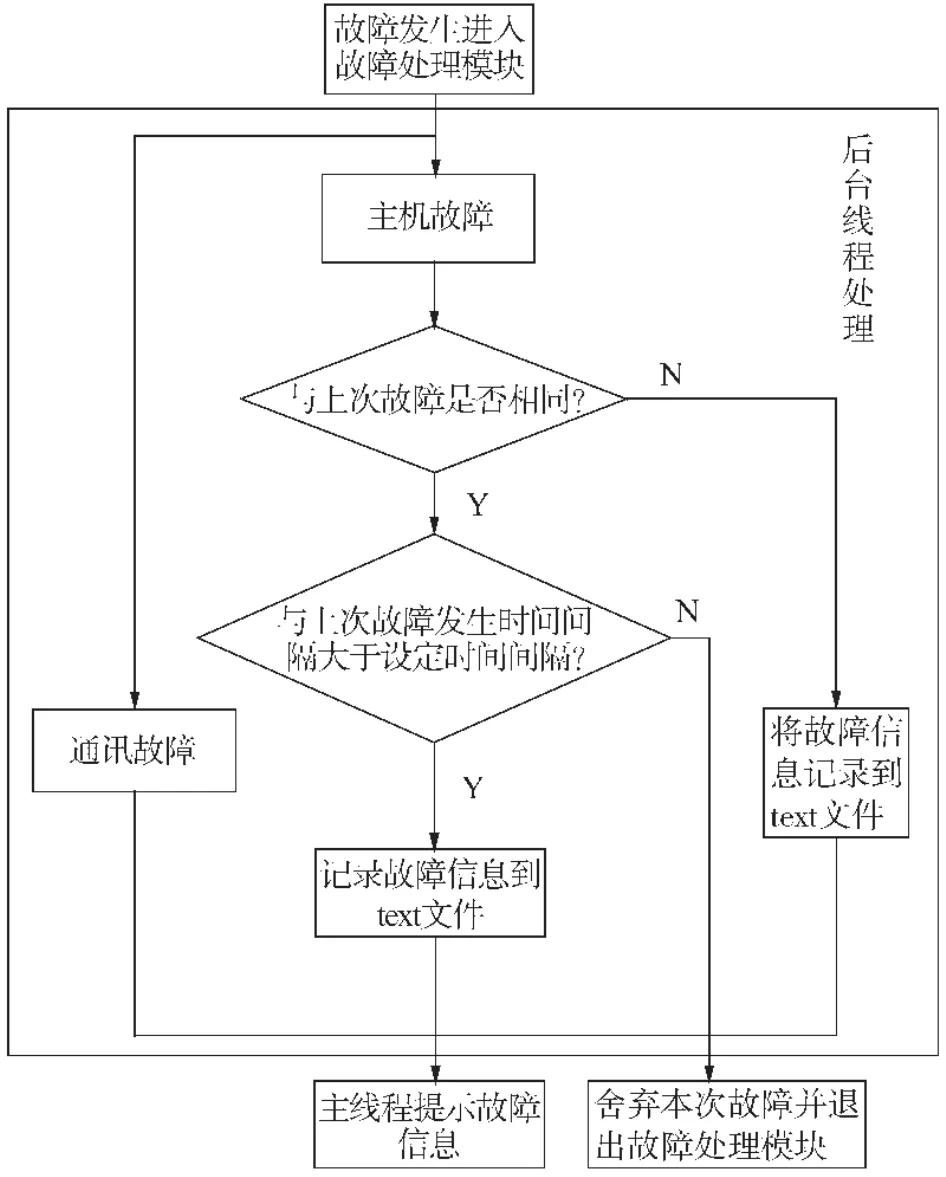

2.1 故障報警模塊

故障報警模塊是一直運行在后臺的一個線程,處理順序上擁有最高優先級。故障信息和監控信息都屬于控制器主動發送的數據,可通過數據包的包頭進行區分。一旦發生故障馬上進入故障報警模塊。通過數據解析與故障時間的雙重判斷,確定所報故障是否是最新故障,并將故障信息記錄在數據庫中。其中,新故障類型的判斷方法是:如果該故障類型與前一個故障類型不同則將該故障報警的發生時間和類型記錄到故障報警文件中,否則再判斷本次故障發生時間與上次故障發生時間的間隔,若時間間隔大于設定值則將故障報警信息保存到故障報警文件中,否則認為是主機連續發送了多個相同的故障信息,并舍棄本次的故障報警信息。軟件流程如圖3所示。

圖2 軟件主界面

圖3 故障報警流程

2.2 狀態監測模塊

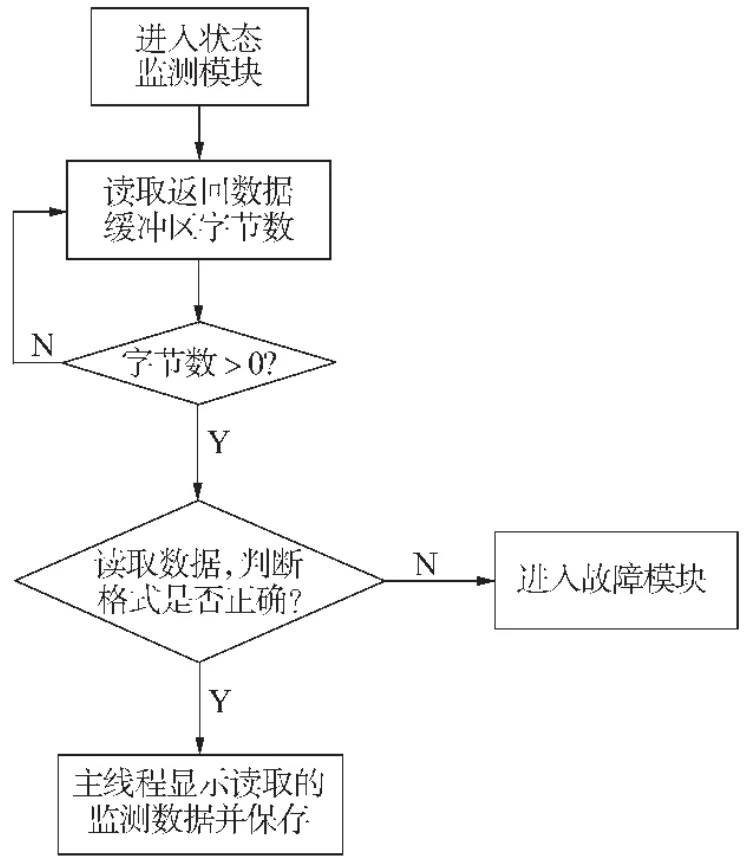

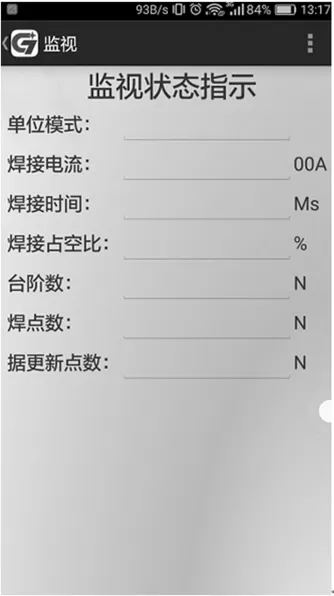

手持設備為從設備,焊機控制器為主設備。當焊機控制器正常工作時,每次焊接完后會主動返回采集的焊接時間、焊接電流等信息,從設備通過判斷包頭以及接收數據緩沖區未讀字節數即可判斷是否是狀態監測數據。讀取緩沖區數據,判斷數據格式正確后,經數據解析與轉換將數據顯示在頁面中。同時,控制器編號以及該焊接結果的數據會一并保存在數據庫中,經過長時間的數據累計,數據庫中會保存大量的焊接數據,可導出提供給汽車廠的焊點分析系統,為汽車廠監控焊接質量提供有力的數據支撐。一旦發生故障就進入故障處理模塊。軟件流程和界面如圖4和圖5所示。

圖4 監視界面流程

圖5 監視界面

2.3 讀取手持設備參數模塊

一臺汽車的零部件有幾百個,需要焊接的點數成百上千,每個焊點的焊接參數都會有一定的差別,其影響因素主要有焊接板厚、焊接材料、螺母或者螺栓大小、是否有鍍層等。工藝人員需根據每一個焊點的特點給出一套焊接規范,同時將其保存在手機中方便攜帶,讀取手持設備參數模塊可完成對手機上保存的焊接規范進行編輯和保存的操作。

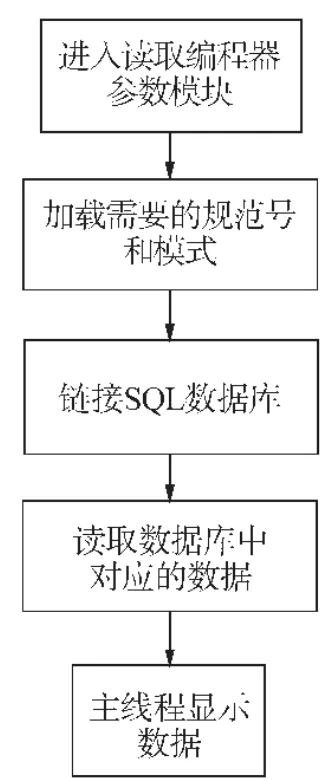

進入該模塊會鏈接到SQLite數據庫中的對應表單,該部分的數據存儲在手機上,讀取速度快,無需開辟新線程即可實現界面的流暢操作和數據展示,節省系統內存資源。該模塊中可查看和修改各參數并重新保存到數據庫中。軟件流程如圖6所示。

2.4 讀取主機參數模塊

每臺焊接控制器都會有一定的差異,隨著汽車廠對產品質量要求的提高,汽車焊接中各個參數的設定和調整越來越細化,精度越來越高,該模塊可用于工藝人員針對焊機控制器的差異編輯和保存控制器中保存的焊接參數。

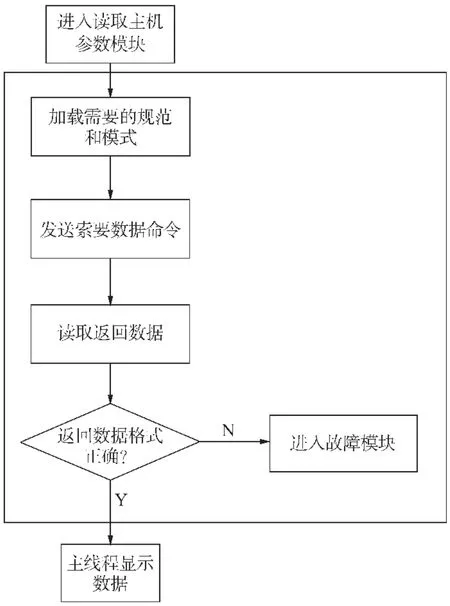

進入該模塊后會新開辟一個讀取數據的線程,該線程完成相關的數據通訊操作,包括加載所選定的規范號和模式、發送索要相應數據的命令給主機、解析接收的數據等。通訊板完成命令信號和數據的通訊和轉換。該數據線程判斷返回數據格式正確后顯示數據,同時關閉該線程。由于增加了一個專門的數據通訊線程,界面的操作更加流暢,解決了因為通訊延時造成的界面卡頓的問題,還節省了系統內存資源。隨后可查看和修改各參數,并保存到數據庫中或者重新下載到主機。一旦發生故障就進入故障處理模塊。軟件流程和界面如圖7和圖8所示。

圖6 讀取手持設備流程

圖7 讀取主機參數流程

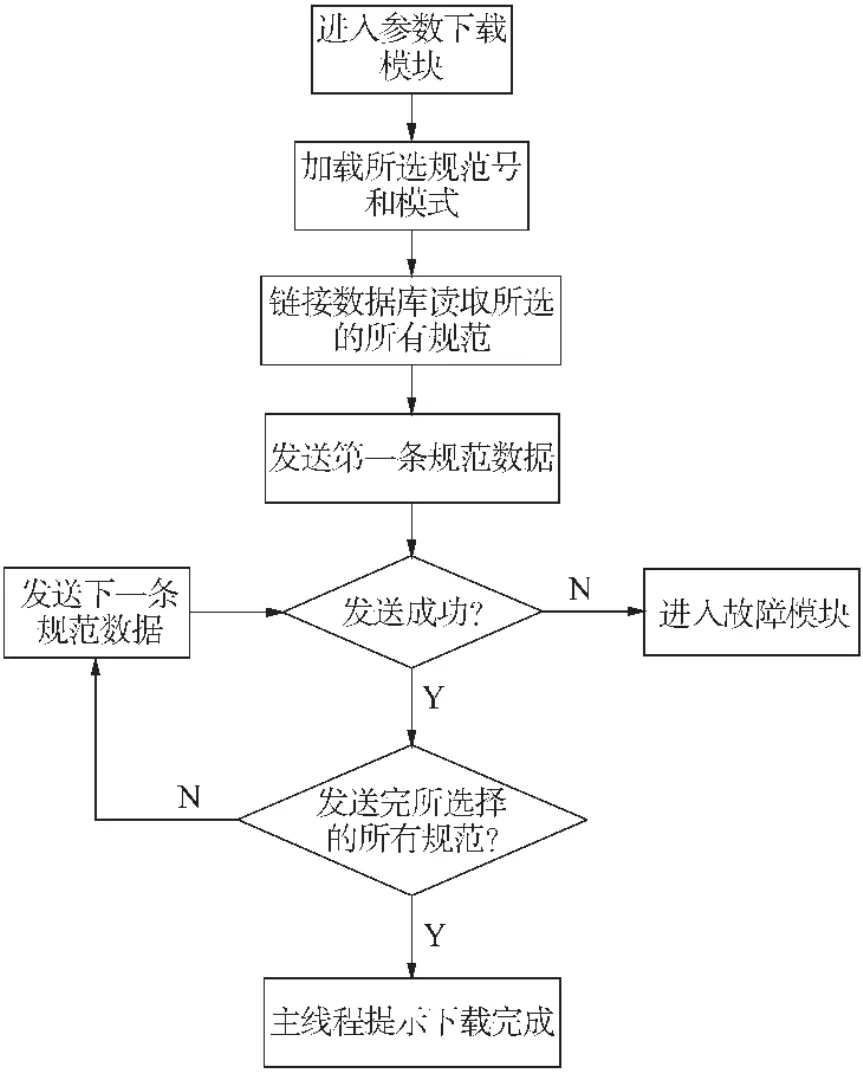

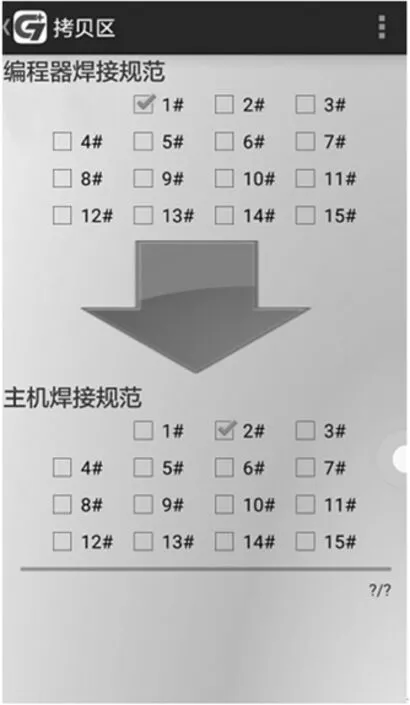

2.5 參數下載模塊

汽車廠的焊裝車間一般會有至少幾百臺焊接控制器,相當一部分控制器的焊接參數相差較小,僅需調整少數幾個參數即可,此時可以用參數下載模塊將參數批量下載到控制器中,然后再進行局部調整,避免輸入每個參數的繁瑣操作。

圖8 編程界面

焊裝車間屬于高電磁干擾環境,在參數下載和上傳模塊中經常發生數據通訊中斷或者亂碼的問題,通過采用將多套規范的一整塊數據分解成以單套規范為一組數據單元,在每套規范下載完成后都進行校準確認的逐步逐條下載方式,克服了強電磁干擾下大批量數據正確傳輸的困難。

進入參數下載模塊,首先新建一個線程完成該模塊的主要功能,包括加載所選定的規范號和模式、鏈接SQLite數據中的對應表單、讀取所需的所有規范數據。單次校準確認的方式為:發送選擇的第一條規范數據,數據信號經通訊板傳輸到主機,主機收到后進行數據校準,當數據正確無誤后保存到相應存儲區,并返回保存成功信號,保存成功信號經通訊板后傳輸到手持設備,此時可判斷規范下載完成;否則,會重新下載該規范直到成功。若還有規范未下載則進行下一規范的下載。軟件流程和界面如圖9和圖10所示。

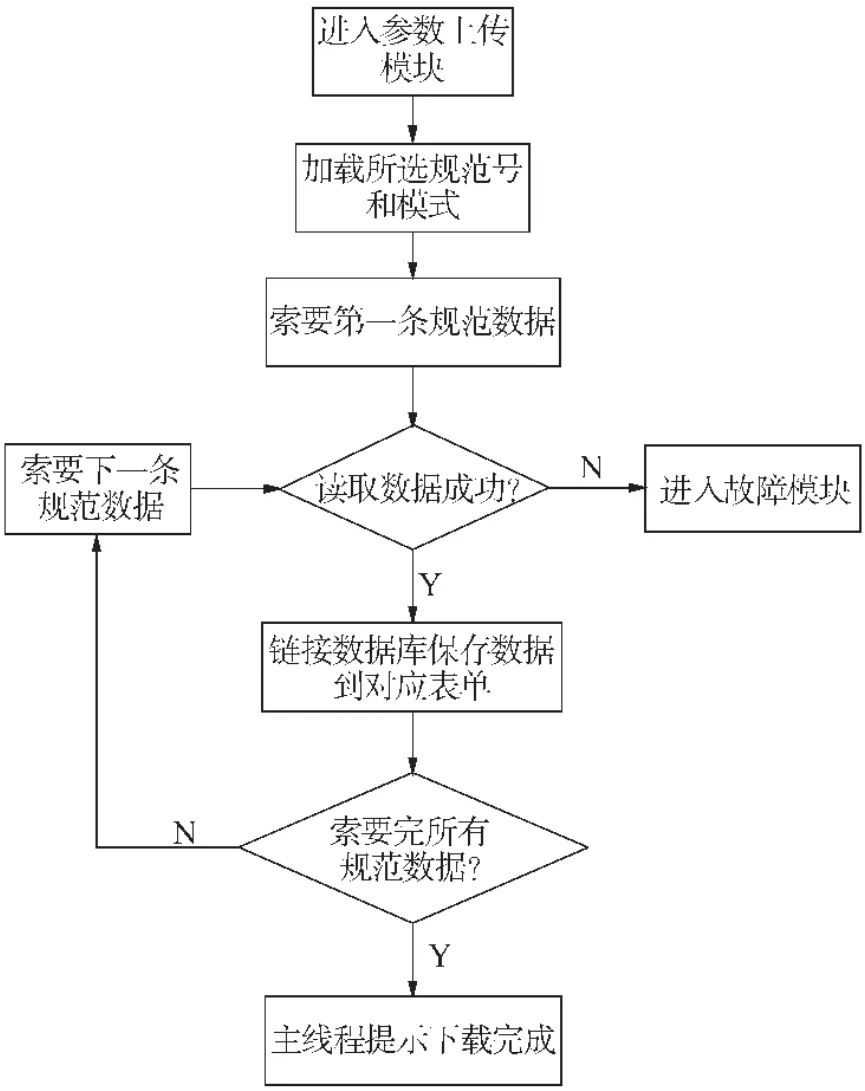

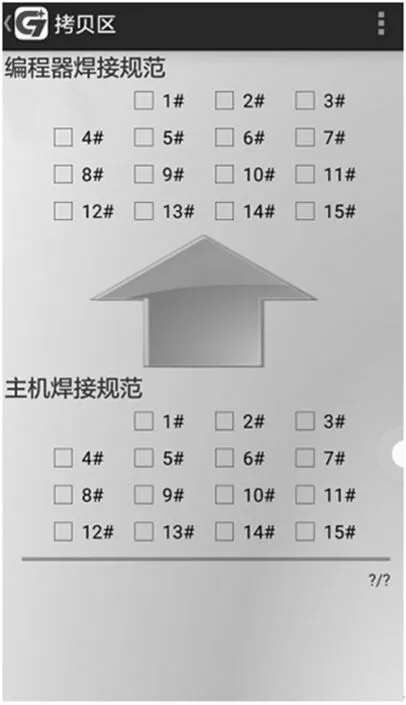

2.6 參數上傳模塊

參數上傳模塊與參數下載模塊類似,可以將焊機的多套焊接參數保存在手機中作為數據備份,并同樣采用逐條確認的模式保證電磁干擾環境下的數據準確性。

圖9 參數下載流程

圖10 下載界面

進入參數上傳模塊會新建一個線程負責數據通訊部分,同樣采用單次校準模式,校準接收到的每條數據,判斷格式正確后將數據保存到對應規范的表單中,若還有規范未上傳則進行下一條規范的上傳,直到所有規范上傳完成。軟件流程和界面如圖11和圖12所示。

3 結論

本系統最大特點是基于具備USB OTG功能的Android系統,僅需一個通訊板和相應軟件即可完成操作。硬件上,該系統克服了兩種設備接口不統一的問題,節省了大量的生產成本和材料耗損,硬件整體結構簡單、連接方便、可靠性高。軟件上,首先,將大量耗時的通訊放到一個單獨線程中,克服了大數據量通訊狀態下操作不流暢的問題;其次,通過將一整塊的大數據量分隔成多塊的小數據通訊單元,采用小數據單元進行通訊且每次校準確認的方法,克服了強電磁干擾下大數據量通訊容易失敗的困難;最后,本系統還為汽車廠的大數據管理預留了接口,可以指導廠家管理生產節拍以及為焊機設備維護提供大量的數據支撐。操作上,交互系統根據焊接行業的特點優化軟件界面和操作,采用Android系統使得軟件界面比傳感液晶屏顯示的更加友好,交互性能得到很大改善,提高了用戶粘性和使用的舒適感。總體而言,該系統結構簡單、連接方便、交互系統更加人性化、通訊更加可靠,既滿足了工業產品對穩定性和可靠性的要求,又符合現場使用者的習慣,獲得使用者的一致好評,并產生了良好的社會價值。

圖11 上傳界面流程

圖12 上傳界面

[1]吳英俊.多模式電阻焊機控制器及其控制模式研究[D].上海:上海交通大學,2013.

[2]王敏.我國電阻焊設備和工藝的應用現狀與發展前景[J].金屬加工:熱加工,2004(5):19-21.

[3]王福生.國內外電阻焊設備的發展[J].電焊機,2005,35(2):1-4.

[4]王清,吳林,張相軍.電阻焊焊接電源發展方向之探討[J].焊接,2000(11):7-10.

[5]周立功.USB2.0與OTG規范及開發指南[M].北京:北京航天航空大學出版社,2004:12-13.

[6]錢仇圣,王宜懷.基于MCF52223的多功能USB數據采集系統的設計[J].計算機應用,2010,30(1):277-279.

[7]付貴陽,賈懷義.USB On-The-Go工作原理分析和應用研究[J].國外電子元器件,2004(10):14-17.

[8]劉海龍.基于USB OTG的Android手機與ARM卡通信的研究[D].成都:電子科技大學,2014.

[9]蘇維嘉,唐宇,楊靜.基于Android平臺的USB數據采集系統[J].計算機系統應用,2012,21(8):39-42.

[10]程軍,陳貴燦,姜飛.通用串行總線的OTG技術[J].微電子學與計算機,2003(06):54-73.

[11]辛華峰.USB OTG技術在數據采集系統中的應用研究[D].吉林:吉林大學,2005.

[12]周宇,尹生強,王冬青,等.基于Eclipse和Android系統的App開發平臺搭建研究[J].青島:青島大學學報(工程技術版),2016(03):45-49.

[13]王斌.基于Android平臺的移動APP開發模式探索[J].產業與科技論壇,2017(13):85-89.

[14]宋小倩,周東升.基于Android平臺的應用開發研究[J].軟件導刊,2011(02):69-72.

[15]趙亮,張維.基于Android技術的界面設計與研究[J].電腦知識與技術,2009(29):117-119.