水冷鋼板性能均勻性影響因素分析及改進措施

孔 雅

1 前言

隨著鋼鐵市場形勢的持續惡化,降成本生產已經成為各大鋼廠提升市場競爭力的主要手段之一,合金減量化是實現降成本的基本手段[1]。為保證性能合格率,必須通過調整生產工藝來彌補因合金減少帶來的性能損失,增加軋后水冷工藝或提升水冷強度是彌補其損失的有效手段。目前很多中厚板生產線水冷鋼板比例已經超過70%,但水冷鋼板同板強度差值大是水冷鋼板存在的主要問題,有的品種鋼板頭、中、尾強度檢驗差值甚至超過100 MPa,影響了產品質量,也使客戶滿意度大幅下降。為此,本研究對影響水冷鋼板性能均勻性的主要因素進行分析,采取相應的改進措施,取得了較好的效果。

2 水冷鋼板性能均勻性影響因素分析

從MULPIC出口掃描式高溫計看,同板性能均勻性差鋼板水冷均勻性較差,特別是鋼板頭、尾及邊部溫差較大,認為水冷均勻性差是造成鋼板性能均勻性差的直接原因。從現場生產看,鋼板入水冷前的平直度、鋼板表面光潔度及MULPIC水冷系統本身的精準度都會影響水冷鋼板性能均勻性,導致鋼板同板性能差大。而在眾多影響因素中,認為MULPIC水冷系統本身存在的問題是影響水冷鋼板性能均勻性的主要因素。分析認為,MULPIC水冷系統本身存在以下問題:

1)實際流量設定值與設定流量值存在偏差,造成實際水量與設定水量存在嚴重偏差,二級模型下發的正確流量設定無法得到有效執行。

2)供水系統壓力波動過大,由此造成冷卻時壓力波動過大,造成鋼板縱向冷卻不均勻,鋼板縱向性能存在強度差,嚴重影響鋼板的機械性能。

3)由于系統頭尾遮蔽、邊部遮蔽、水凸度的模型二級設定等存在一定缺陷,造成鋼板頭尾溫度均勻性差。

4)部分鋼種層別代碼不斷變化,影響到水流量自適應系數的修正,最終產品的終冷溫度波動較大,終冷溫度的波動范圍達到了50℃以上。

3 優化改進措施

3.1 提高實際水流量精度

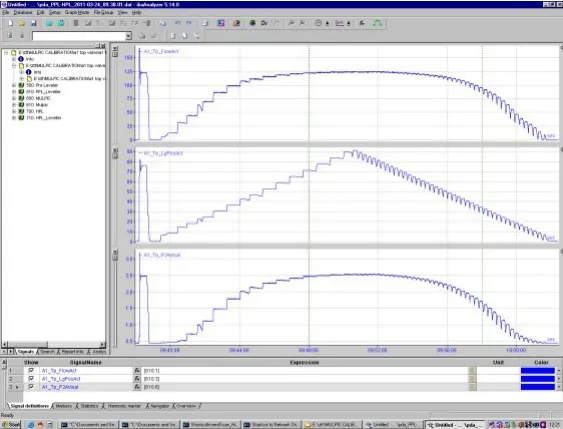

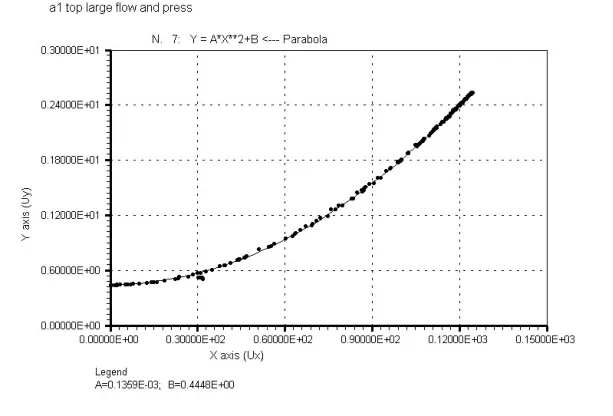

流量調節閥直接控制水量大小,針對流量調節閥曲線突變問題,首先,利用停產時間在線使用角度編碼器對調節閥進行標定,通過改變閥內線圈的圈數和調節彈簧彈力使閥的正常工作范圍控制如下:0 mA時,角度編碼器數值為0;4.5 mA時,角度編碼器數值在0.97~1.18之間;20 mA時,角度編碼器數值在81.85~82.24之間。其次,在HMI的人機界面進行標定,利用PDA記錄整個標定過程中流量與壓力的關系曲線。以A區第一根上噴大閥為例,根據冷卻水流量與壓力曲線,如圖1所示。通過軟件對波形進行回歸處理,形成如圖2所示的流量標定曲線。

圖1 冷卻水流量與壓力曲線

將標定結果的A=0.1359E-03、B=0.444 8值寫入PCS7程序中,并編譯下載相應的DB塊及程序。最后,根據設定值的變化,調節閥塊中的PI數值,使流量調節閥在設定值改變時變化曲線平滑過渡,盡量減小突變和振蕩。

圖2 流量標定結果

3.2 減少水壓波動對冷卻過程的影響

為保證DQ模式時A區供水的穩定,多次對DQ泵進行測試,記錄流量與頻率數值,分不同階段建立流量與頻率之間的對應關系,優化DQ泵控制。

針對反噴出口總管壓力波動導致MULPIC水冷異常問題,采取適當調整側噴的壓力偏差以適應生產要求;完善兩系統之間的連鎖,減少因水處理導致的MULPIC系統不能自動修復而引起的問題。

3.3 提升冷卻溫度均勻性

3.3.1 提升縱向溫度均勻性

為保證冷卻后頭部、尾部與中心溫度的一致,采用加速冷卻和頭尾遮蔽功能[2]。MULPIC的頭尾遮蔽功能只有A區能夠實現。當鋼板頭部進入A區第一根集管時,A1上下集管流量降為原設定值的60%,頭部通過后A1恢復,A2~A6依次減小;當尾部到達A1時,A1的上下集管流量降為60%,然后依次通過A2~A6。

為達到很好的冷卻效果,不僅要求A區的調節閥工作穩定,對整個區域的跟蹤要求精確。為此采用輥道矢量控制與激光測速儀相結合的方法,細化冷卻區域的跟蹤。

3.3.2 橫向溫度均勻性

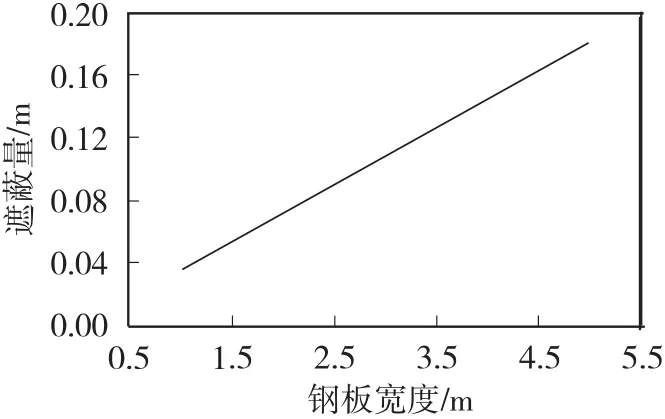

應用邊部遮蔽功能和水凸度控制進行橫向溫度均勻運行控制。同時通過HMI界面的邊部遮蔽偏置量對邊部遮蔽進行調整。通過長時間的摸索,找出不同寬度、厚度對應的邊部遮蔽曲線,見圖3。通過不同鋼板的寬度、厚度及水流量對上部集管的水凸度閥進行控制,保證鋼板的水流量為近似馬鞍形,提高橫向溫度均勻性。

圖3 典型鋼種需要的邊部遮蔽量與鋼板寬度的關系

3.4 調整鋼種自適應系數

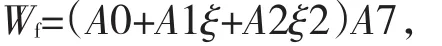

二級模型通過長期的自適應,部分鋼種的自適應系數達到了最大值,導致實際設定水量出現較大的波動。因此需要定期對不同鋼種自適應系數進行重新修正及回歸。在生產過程中,流量密度的計算公式如下:

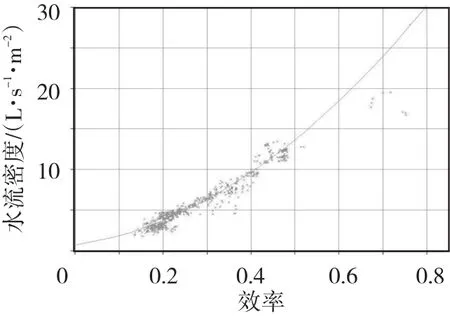

式中,Wf為水流密度,A1、A2、A3、A7是自適應系數,ξ為冷卻效率。A7由于長期使用達到了最大值1.5,在水溫升高后水量無法再增大,造成了終冷溫度無法達到設定值。因此需要對模型參數進行修正。在應用過程中對冷卻效率進行統計,按照模型公式對自適應系數A1、A2、A3、A7進行回歸。得到較為準確并且適用于生產的回歸系數。回歸曲線如圖4所示,回歸系數A1=1.5,A2=8,A3=55,A7=1。

圖4 二級模型自適應系數回歸曲線

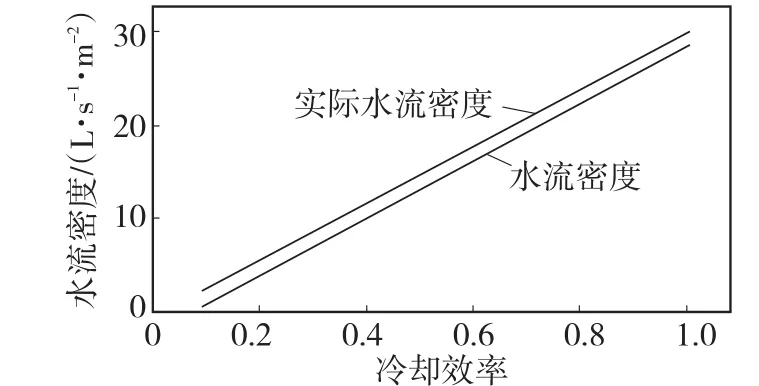

圖5 為修正前后的水量密度,可以明顯看出,在修正后,水流密度曲線的斜率增大,更加貼近現場實際,A7值也重新回歸到1.0。

圖5 修正前后的水流密度比較

4 改進效果

采取上述系列優化改進措施后,提高了鋼板的冷卻均勻性,同板溫度差明顯減小;現場的終冷溫度波動情況得到明顯改善。對近期的水冷情況進行統計,終冷溫度波動由原來的±40℃降低至現在的±20℃,終冷溫度的目標命中率明顯改善,低碳高強鋼的同板溫度差由原來70℃降低至30℃,同板強度差由原來的100 MPa降低至50 MPa。

[1] 高亮,喬馨,叢津功.軋后控制冷卻工藝研究[J].寬厚板,2003,9(5):19-20.

[2] 孫決定,丁世學.控制冷卻技術在中厚板生產中的應用[J].鋼鐵研究,2005,33(2):48-51.