橋梁用輥彎U型肋成形技術的開發與探索

王泰來,張興橋,黃 誠

1 前言

正交異性鋼橋面板在橋梁鋼結構上的應用始于20世紀70年代的鐵路鋼箱梁橋,20世紀末大量應用于公路橋梁[1]。U型肋作為鋼箱梁的主要構件廣泛應用到國內外鋼箱梁鐵路公路市政橋梁上。目前,普遍采用的加工方式有折彎和輥彎兩種。折彎U型肋生產過程不能實現連續生產,定尺長度受限,產品一次折彎變形大,變形區域應力過度集中,產生裂紋的概率高,生產成本偏高。輥彎U型肋相比而言,有明顯的技術優勢和成本優勢,已經在鋼結構橋梁上得到應用。為此,本研究對輥彎U型肋成形技術進行了開發探索。

2 開發規格及控制條件

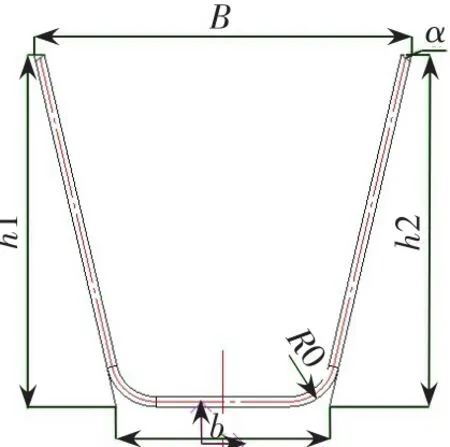

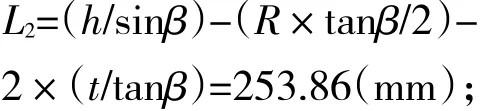

開發產品規格為U300 mm×170 mm×280 mm×8 mm。產品結構尺寸示意圖見圖1。

圖1 開發產品規格尺寸示意圖

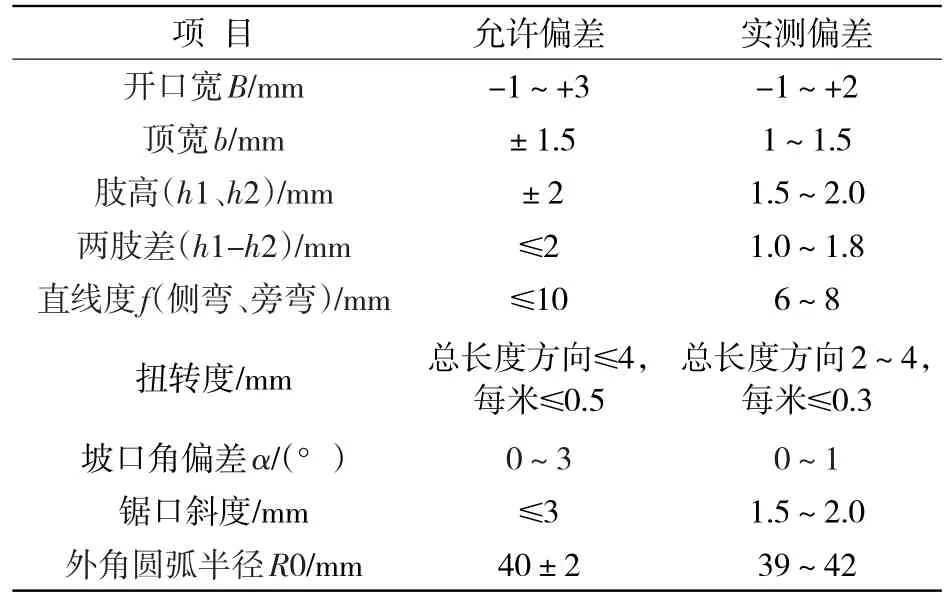

控制項目及允許偏差:開口寬B 300(+3,-1)mm;頂寬b(170±1.5)mm;肢高(h1、h2)(280±2)mm;兩肢差(h1-h2)≤2 mm;直線度f(側彎)≤L/1 000或10 mm,取較小值;扭轉度總長度方向≤4 mm,每米≤0.5 mm;坡口角偏差α40(0,+3)(°);鋸口斜度≤3 mm;外角圓弧半徑R0(40±2)mm。

3 工藝設計及生產

3.1 輥彎設備

在Φ189 mm×16 mm機組上進行開發生產,該產線是集開口和閉口冷彎型鋼生產為一體的綜合性產線。產線共有成型機組19架次,前9架為粗成型架次,后10架為精成型架次,具備生產厚度為3~16 mm、展寬為220~750 mm開閉口冷彎型鋼,可實現在線銑邊打坡口功能;產線配置螺旋活套,可實現連續生產,生產速度6~30 m/min,具備Q345系列材質、Q420系列材質、510L、Q550系列和Q700等高強度材質產品的生產能力;產品開發采用濟鋼1700熱連軋生產線生產的Q345qD熱軋帶鋼為原料。濟鋼1700熱連軋生產線是國內首家具有自主知識產權ASP生產技術熱軋帶鋼生產線,運用三級計算機控制,并采用了液壓AWC、AGC、液壓彎輥、竄輥等高精度板型控制手段,為U型肋產品開發提供了高精度原材料。

3.2 料寬計算

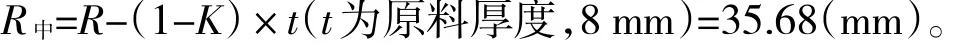

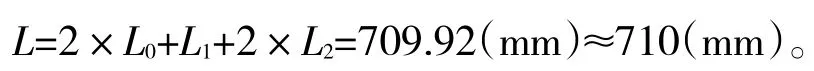

考慮輥彎過程中變形區中性層角R中的偏移,依據經驗選取中性層角偏移系數K=0.46,則:

產品底面與側面夾角:

變形區R中對應的圓弧長度:

底面不變形區長度:

同理,側面不變形區長度:

即原料寬度確定為710 mm。

3.3 彎曲道次及彎曲角的選擇

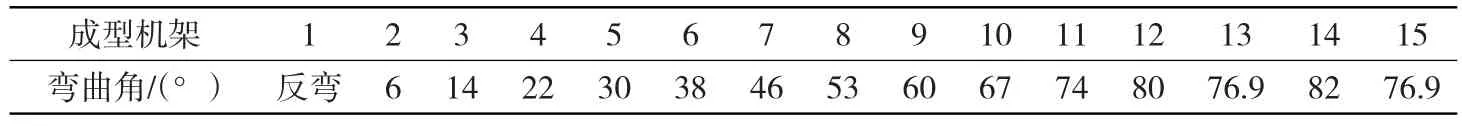

開口型鋼常規工藝設計一般選取7~9道次、平均彎曲角為15°。此設計會帶來外圓弧角處的應力集中,產品尺寸穩定性差,對原材料要求較高,道次之間邊部拉延較大,易起邊浪、邊部挫傷等問題。對于變形區外角圓弧半徑大、高度高的產品,設計開發成本低、調整難度小,但不實用。為了保證U型肋成品質量,設計上應選擇多道次、小角度的輥彎工藝。本次U型肋成形技術的工藝開發設計選擇的道次及彎曲角見表1。

表1 設計成型道次及彎曲角

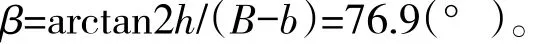

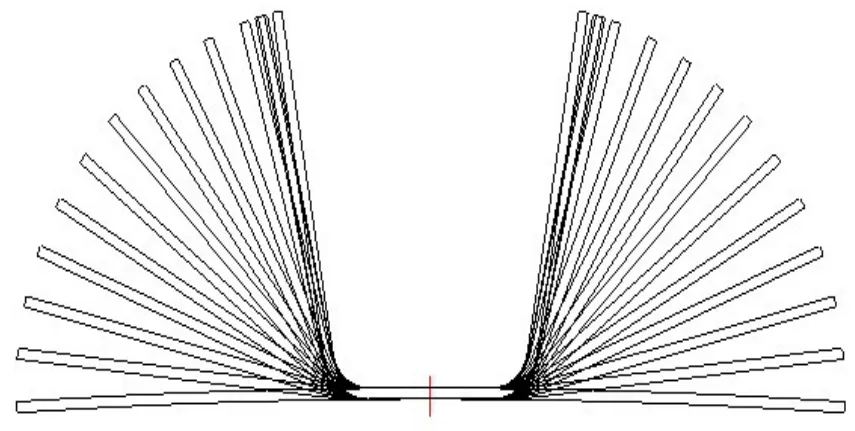

3.4 彎曲工藝方法的選擇

為了解決輥彎變形區殘余應力集中,防止折彎開裂以及保證成品尺寸穩定性,采用小角度大圓弧半徑的折彎工藝,15道次輥彎,平均每道次折彎角為5.3°,變形區外弧折彎半徑最大達592.80 mm;同時最后4道次采取輥彎-反彎工藝,最大限度改善變形區殘余應力,增加變形區域,防止應力集中。成型前半段為了增加變形區長度,采用定點變徑折彎方式;而在成型后半段則采用定徑變點折彎方式,來實現輥花圖的設計(見圖2),以保證外圓弧角尺寸的穩定性。

圖2 輥彎輥花圖

3.5 生產中出現的問題及解決方案

1)邊浪。在成型過程中,由于邊部拉延形成邊浪,影響產品形狀及精度控制。為此,在成型前,必須確保各機架軋輥的對中調整,保證各道次上下輥中心對稱,避免由于帶鋼寬度分配不均引起的邊浪。調整機架間速度(所有機架單傳,可實現變頻調整),實現帶鋼在成型過程中機架間微張力輥彎,減少及消除邊浪。

2)在線坡口加工。在成型機前,設置在線銑邊機,該設備由兩側對稱4把銑刀對帶鋼邊部進行在線連續加工,銑刀實現0~90°任意調整。銑邊機前后設置兩架對中立輥和壓平輥,限制帶鋼的左右偏移以及上下跳動,左右移動距離控制在±0.25 mm,上下跳動應控制在±1 mm。

3)肢高差超標。在水平機架間增加C形立輥,通過調整C形立輥,對邊部實現有效限制,防止帶鋼在機架間扭轉。萬能機架立輥沿機架中心線對稱調整,精度控制在±0.25 mm。

4 產品實際控制水平

4.1 產品檢驗方式

1)在線檢測。樣板測量內、外腔形狀符合度;角度尺、R規測量各道次變形與工藝符合情況。2)下線測量。首件測量在U肋專用檢測平臺上進行。3)生產過程中按抽檢頻次測量。U肋橫斷面尺寸測量采用鋼直尺、直角尺或深度尺配合檢測;長度檢測采用經檢定的鋼卷尺測量;縱向旁彎采用拉鋼絲或細繩的方法測量。

4.2 外形尺寸實測偏差

濟鋼冷彎型鋼公司生產的U型肋產品外形尺寸實際控制偏差見表2。

表2 U型肋外形尺寸實際偏差

4.3 坡口加工水平

1)在線銑邊機的應用,保證了坡口加工精度的有效控制。U300 mm×170 mm×280 mm×8 mm規格產品要求坡口角度為40°,鈍邊2 mm。實際控制角度偏差≤1°,鈍邊公差為(2±0.5)mm。

2)坡口角度的一致性保證了焊接時焊絲輸送的穩定性,從而易于實現焊縫余高的穩定控制。鈍邊精度的控制防止了焊縫燒穿,可提高焊接強度。

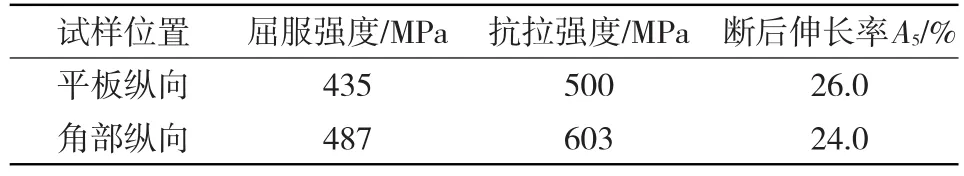

4.4 成品性能檢測

鋼種為Q345qD規格U300 mm×170 mm×280 mm×8 mm產品成型后,在U肋的平板位置和輥彎角度取樣進行力學性能檢測,實際檢測結果見表3。數據對比可以看出,輥彎角部的強度提高,伸長率有所降低。

表3 U肋產品力學性能檢測結果

5 應用分析

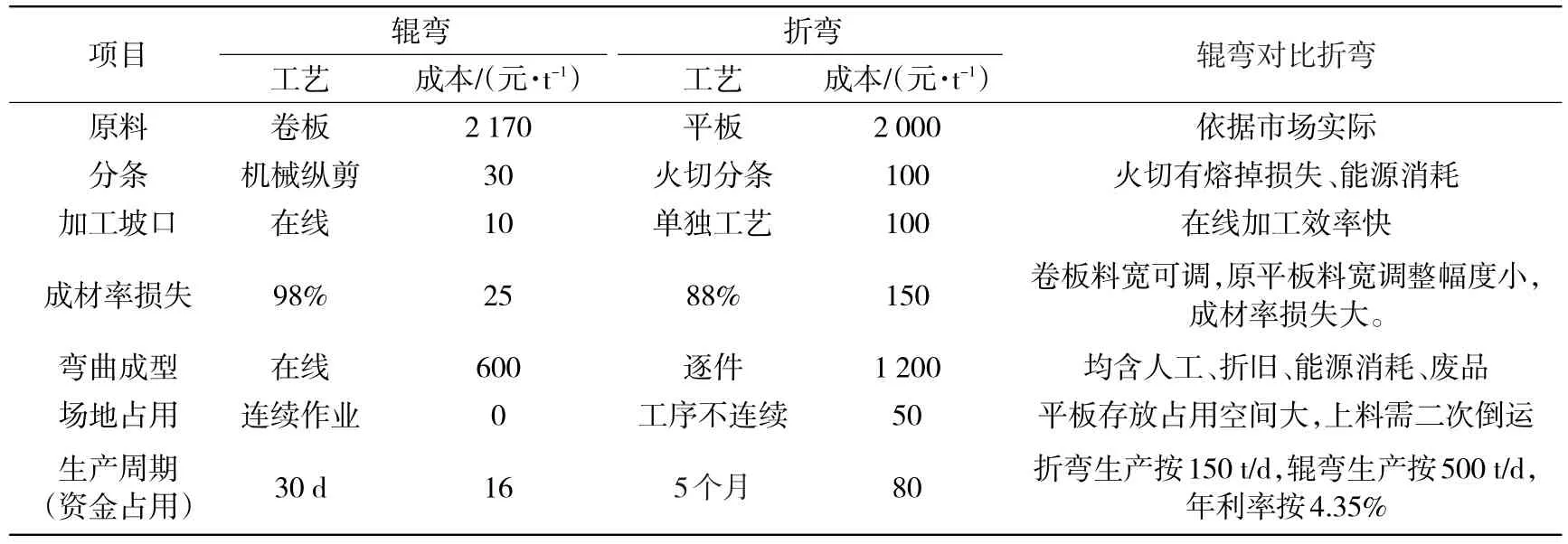

5.1 經濟性分析

通過對輥彎U型肋和折彎U型肋加工成本的調查,輥彎U型肋優勢明顯,成本分析見表4。例如,某大型橋梁工程,對于U型肋需求量為5 000 t,如果采用輥彎成型U型肋加工制作,噸鋼可節約成本829元,可直接降低橋梁鋼結構加工企業原料采購成本414.5萬元。另外,輥彎U型肋任意長度優勢,可降低對接焊接加工成本,該項工程間接經濟效益將會在500萬左右。

表4 輥彎和折彎生產U型肋成本分析對比

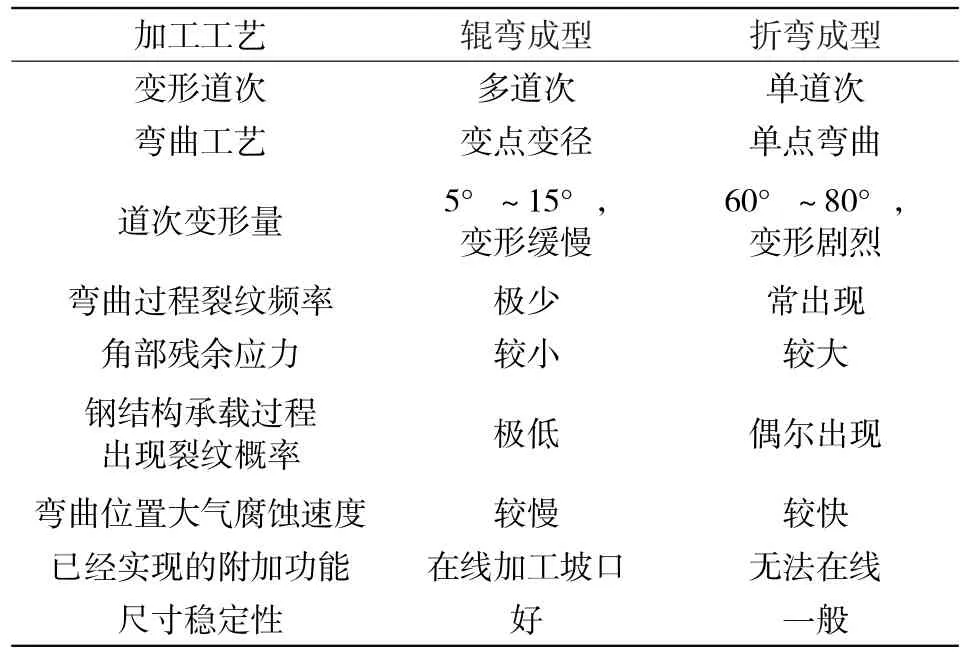

5.2 技術性分析

輥彎和折彎U型肋關鍵技術分析比較見表5。

表5 輥彎和折彎生產U型肋工藝技術分析對比

6 結語

輥彎U型肋技術優勢和經濟效益明顯,輥彎U型肋市場應用前景非常廣闊。本研究開發的材質Q345qD、U300 mm×170 mm×280 mm×8 mm以及U300 mm×170 mm×280 mm×10 mm、U324 mm×262 mm×208 mm×8 mm等規格輥彎U型肋產品應用到青島、成都、太原等市政橋梁,用戶反映供貨及時,加工方便,形狀性能等滿足使用要求。

為了彌補普通U型肋焊接位置強度不夠,焊接過程不穩定等問題,目前正在開發變截面U型肋產品,該產品因截面厚度不等,需在線熱加工和冷彎共同來實現。采用熱軋加工成型工藝,先對邊部局部區域進行感應加熱,將該局部區域加熱到950~1 000℃,使鋼內部組織實現完全奧氏體化狀態,到達軟化目的;然后對加熱區域變截面部位進行增厚加工;再在成型機第一道次采用閉口孔型對敦厚區域進行軋制。完成熱軋加工后,再配以輥彎冷成型工藝,最終實現變截面U型肋的生產。在冷彎產線要完成熱軋加工,需對產線進行適應性改造,配以感應加熱設備和實現熱軋軋制的機架道次,此產品正在研發中。

彎曲位置殘余應力研究,旨在研究輥彎和折彎工藝形成產品的殘余應力水平的定量確定,進一步研究殘余應力導致開裂的定量條件。彎曲位置的在線熱處理,以消除彎角部位殘余應力和裂紋傾向,降低腐蝕速度。在線打孔和開槽,在線預處理,避免中間產品的多次倒運,縮短加工周期,具有一定經濟效益。隨著橋梁材料向高強度、耐腐蝕等方向發展,相應材質U型肋彎曲技術也須跟進研究。

[1] 白玲,方興,王輝,等.崇啟大橋大跨度連續鋼箱梁關鍵技術研究[R].北京:中國鐵道科學研究院鐵道科學技術研究發展中心,2009.

[2] 趙欣欣,劉曉光,張玉玲.正交異性鋼橋面板設計參數和構造細節的疲勞研究進展[J].鋼結構,2010,25(8):1-7.

[3] 杜紅清.400×200×5冷彎等邊槽鋼孔型設計[J].軋鋼,2006,23(5):24-26.

[4] 小奈弘.冷彎成形技術[M].劉繼英,譯.北京:化學工業出版社,2007.